溶解氧对BNS管线钢H2S腐蚀行为的影响

张文亮,张晓虎,张玉楠,朱金阳,张 雷

(1. 中原油田普光分公司,达州 635000; 2. 中冶建筑研究总院有限公司,北京 100088;3. 北京科技大学 国家材料服役安全科学中心,北京 100083; 4. 北京科技大学 新材料技术研究院,北京 100083)

作为油气工业中常见的腐蚀类型,硫化氢(H2S)腐蚀导致的腐蚀失效非常普遍,尤其在氧气混入的工况下,其腐蚀失效更为严峻和不可预测,常常伴随着局部腐蚀的发生[1-8]。在含H2S的酸性油气环境中,关于一般腐蚀机制的研究较为广泛,但对于氧气(O2)混入带来的影响尚未完全澄清[9]。氧气的存在会从诸多方面影响腐蚀的进程,如硫氧化物的形成、参与阴极反应还原及与缓蚀剂反应等均会影响油气工业环境的腐蚀机制。

在单一H2S环境中,H2S自身的解离很弱。当氧气混入后,溶解的H2S可以被进一步氧化成单质硫和不同的硫化物,且有多种反应路径可以产生强酸,如H2SO4,然后通过加速阴极反应促进腐蚀[10-11]。目前,硫氧化物对腐蚀的影响机制尚不清晰。酸性环境中单质硫的存在与局部腐蚀有关,研究表明:单质硫吸附于钢铁表面,降低了金属原子迁移到溶液中所需要的活化能垒,与单质硫直接接触的部位发生局部腐蚀[9]。然而,这可能并不是局部腐蚀的唯一机制。

本工作研究了溶解氧对酸性环境中BNS管线钢腐蚀规律的影响,并试图阐明氧和硫化氢共存时的局部腐蚀机制。

1 试验

试验材料为BNS管线钢,将其制成尺寸为20 mm×20 mm×3 mm挂片试样用于腐蚀浸泡试验。

在3 L玻璃容器中模拟酸性腐蚀环境进行腐蚀浸泡试验。容器进气和出气端分别连接玻璃缓冲罐以防止溶液倒吸,采用聚四氟乙烯上盖与压键对容器进行密封。在两套装置中进行平行试验(A和B),且试验均分为两个阶段,见表1和表2,试验温度为60 ℃。第一阶段试验结束后,放入试样,进行第二阶段的腐蚀试验。试验中所用H2S、N2、O2等气体的纯度均为99.999 %。单独通气时,气体流量控制在100 mL/min;H2S和O2共通气时,其流量分别为152 mL/min和20 mL/min。

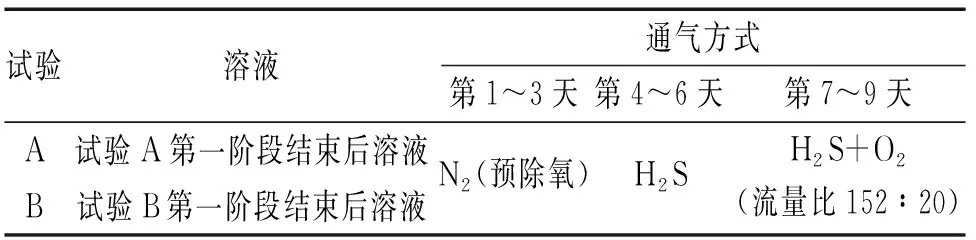

表1 第一阶段试验参数Tab. 1 Test parameters for stage I

表2 第二阶段试验参数Tab. 2 Test parameters for stage II

第一阶段试验结束后,采用水质分析仪对溶液中的离子含量进行检测。分别在第二阶段N2、H2S、H2S+O2通气结束后取出挂片试样,用去离子水清洗,丙酮脱水,冷风吹干后,采用光学显微镜(OM)、扫描电镜(SEM)、能谱仪(EDS)对腐蚀产物的形貌和成分进行分析。参考ISO 8407-2009《金属和合金的耐腐蚀性 腐蚀试样中腐蚀生成物的清除》去除腐蚀产物,采用失重法计算腐蚀速率。然后利用激光共聚焦显微镜观察酸洗除膜后试样的腐蚀形态和局部蚀坑的三维形貌。

2 结果与讨论

2.1 氧气对H2S的氧化作用

第一阶段试验结束后,溶液成分分析结果表明,试验A即通入H2S和O2的溶液中存在53 mg/L的硫酸根(SO42-)和14 mg/L的硫代硫酸根(S2O32-),且观察到黄色的单质硫生成并吸附于容器壁,如图1所示。对比之下,在仅通入H2S的试验B溶液中没有检测到上述离子和单质硫的生成。这说明,O2的混入可将H2S氧化成相应的含硫离子和单质硫。

图1 试验A第一阶段形成的单质硫Fig. 1 Elemental sulfur formed in stage I of test A

2.2 腐蚀速率

通过失重法计算得第二阶段不同通气时段后BNS管线钢的腐蚀速率,如图2所示。结果表明:相同通气时段结束后,BNS管线钢在试验A中的腐蚀速率均高于在试验B中的,且在试验A和试验B中,随着试验的进行,通气方式改变,腐蚀速率不断增大。

第二阶段通N2结束后,试验A中BNS管线钢的腐蚀速率约为试验B中的5倍。试验A溶液中含有第一阶段产生了SO42-、S2O32-,腐蚀主要是由于H2S和O2产生的酸对阳极铁溶解造成,阴极发生析氢反应,同时单质硫也会导致试样表面发生局部腐蚀。

通H2S结束后,BNS管线钢的腐蚀速率都有所增大,但在试验A和B中腐蚀速率接近。因为此时试验A和B中均以H2S腐蚀为主,H2S控制腐蚀进程及腐蚀速率,其作用强于SO42-、S2O32-的作用。

继续通入H2S和O2混合气体,在两试验中BNS管线钢的腐蚀速率均升高,试验A中的腐蚀速率显著高于试验B中的。在此时期,两试验溶液中均存在O2,这显著加速了阴极反应,因此腐蚀速率提高;但试验A溶液中还存在单质硫且总硫含量高于试验B溶液中的,这些含硫离子均可能参与并加剧腐蚀反应,因此试验A中的腐蚀速率显著高于试验B中的。

2.3 腐蚀产物的微观形貌

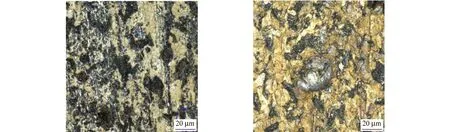

在第二阶段不同通气时段结束后取出试样,采用扫描电镜观察其腐蚀产物的微观形貌,如图3所示。结果表明,试验B第二阶段通N2结束后,BNS管线钢表面未见腐蚀产物存在,而试验A相同时段,可观察到明显的腐蚀产物及其产物膜破裂现象。溶液pH较低和存在S2O32-是造成这种差异的主要因素。EDS结果(图略)显示,试验A中BNS管线钢表面腐蚀产物主要含有Fe、S和少量O,推测腐蚀产物主要为铁的硫化物和氧化物。试验A和试验B通H2S结束后,BNS管线钢表面都有明显的腐蚀产物堆积,根据腐蚀产物微观形貌判断其为FexSy,此时主要发生H2S腐蚀,硫化物腐蚀产物膜快速形成并覆盖于试样表面,控制了腐蚀速率。试验A中,由于H2S腐蚀形成的腐蚀产物覆盖于上一时期形成的腐蚀产物之上,导致腐蚀产物膜较粗大、疏松;试验B中,形成的H2S腐蚀产物较致密。通H2S和O2混合气体结束后,试验A中BNS管线钢表面的腐蚀产物更为疏松,而试验B中形成的腐蚀产物由于受上一阶段致密H2S腐蚀产物衬底的影响,相对细密。EDS结果显示,试验A中BNS管线钢表面腐蚀产物主要包含Fe、S、O等元素,推测腐蚀产物为铁的硫化物和氧化物。

(a) 试验A,通N2结束后 (b) 试验A,通H2S结束后 (c) 试验A,通H2S+O2结束后

(d) 试验B,通N2结束后 (e) 试验B,通H2S结束后 (f) 试验B,通H2S+O2结束后图3 两平行试验第二阶段不同通气时段后BNS管线钢表面腐蚀产物的SEM形貌Fig. 3 SEM images of corrosion products on surfaces of BNS pipeline steel after gas injection of N2, H2S, H2S+O2in the stage II of test A (a, b, c) and test B (d, e, f)

2.4 局部腐蚀形貌

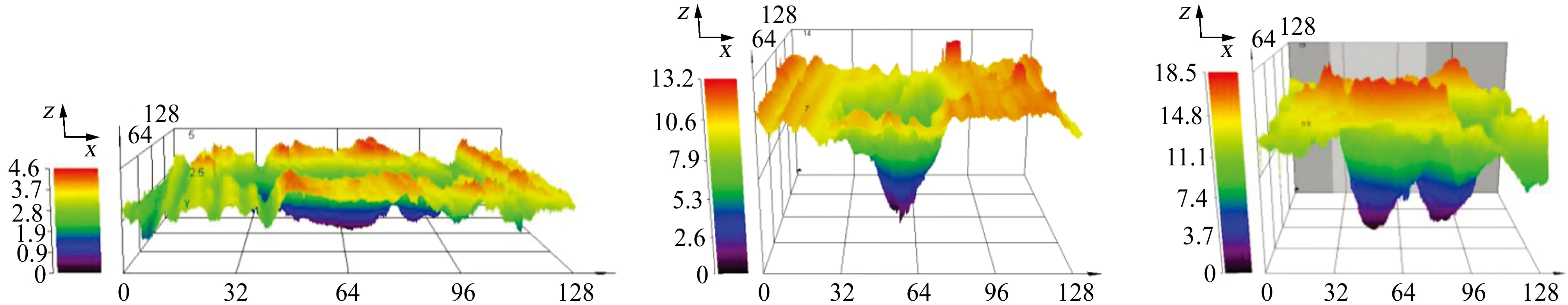

为了进一步了解O2混入对BNS管线钢局部腐蚀敏感性的影响,采用激光共聚焦显微镜观察除锈后试样表面蚀坑的三维形貌,如图4~5所示。由于在试验B第二阶段只通入N2时段,BNS管线钢几乎不腐蚀,未见局部腐蚀发生,因此未给出其三维形貌图。

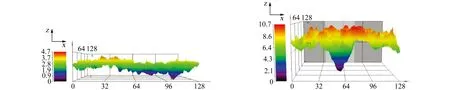

结果表明,试验A第一阶段产生了硫代硫酸根离子,因此第二阶段通N2时期BNS管线钢发生轻微的局部腐蚀,最大点蚀坑深度约为4.1 μm;通入H2S后,腐蚀速率明显增大,同样由于硫化物离子的存在,腐蚀坑深度和密度较前一时期都有所增加,最大腐蚀坑深度达到11.9 μm。相对而言,试验B通入H2S后,BNS管线钢以全面腐蚀为主,去除腐蚀产物后,未见明显局部腐蚀特征。虽然H2S腐蚀产生的腐蚀产物对基体有一定的保护作用,但在试验A第一阶段产生的硫化物离子(SO42-、S2O32-)以及单质硫对试样的局部腐蚀发展具有十分明显的促进作用。通入H2S和O2混合气体后,两组试验中BNS管线钢的腐蚀速率均明显升高,通H2S和O2气体结束后,试验A中最大点蚀深度达到15.3 μm,试验B中最大点蚀坑深度达到9.1 μm。对比A、B两试验体系即可发现,溶解氧和单质硫的存在均对局部腐蚀具有显著贡献,且S2O32-作为中间产物亦对局部腐蚀有促进作用。

(a) 通N2结束后,表面形貌(b) 通H2S结束后,表面形貌(c) 通H2S+O2结束后,表面形貌

(d) 通N2结束后,三维形貌 (e) 通H2S结束后,三维形貌 (f) 通H2S+O2结束后,三维形貌图4 试验A第二阶段不同通气时段后BNS管线钢表面腐蚀坑形貌Fig. 4 Surface morphology (a, b, c) and 3D morphology (d, e, f) of pits on BNS pipeline steel surface after gas injection of N2, H2S, H2S+O2 in the stage II of test A

(a) 通H2S结束后,表面形貌 (b) 通H2S+O2结束后,表面形貌

(c) 通H2S结束后,三维形貌(d) 通H2S+O2结束后,三维形貌图5 试验B第二阶段不同通气时段后BNS管线钢表面腐蚀坑形貌Fig. 5 Surface morphology (a, b) and 3D morphology (c, d) of pits on BNS pipeline steel surface after gas injection of N2, H2S, H2S+O2 in the stage II of test B

3 结论

(1) 在含H2S溶液中,O2的混入可与H2S反应形成硫酸根离子、硫代硫酸根离子和单质硫。

(2) 在含H2S环境中,O2的混入对BNS管线钢的均匀腐蚀具有显著的促进作用,这主要与O2/H2S共存条件下溶解氧、单质硫及S2O32-共同参与阴极反应有关。

(3) 在含H2S环境中,O2的混入促使BNS管线钢的局部腐蚀敏感性增强,溶解氧、由H2S和O2反应生成的单质硫及S2O32-对局部腐蚀均有贡献。