加氧处理对TP347H钢管蒸汽侧氧化膜的影响

龙会国,王 鹏,龙 毅,唐远富

(1. 国网湖南省电力有限公司电力科学研究院,长沙 410007; 2. 湖南省湘电试验研究院有限公司,长沙 410007;3. 华能湖南岳阳发电有限责任公司,岳阳 414002)

锅炉给水加氧处理(OT)技术通常用于改善锅炉水侧金属氧化膜状态,抑制热力系统的流动加速腐蚀,在解决流动加速腐蚀带来的受热面结垢速率高、水冷壁管节流孔结垢以及高温加热器疏水阀沉积堵塞等问题方面取得了很好的效果[1-4]。但关于给水加氧处理对在役锅炉蒸汽高温段尤其是超(超)临界机组锅炉高温段不锈钢管内壁氧化膜形成与剥落堵塞的研究,少见报道。本工作从某在役超超临界机组锅炉TP347H材质的过热器取样,利用扫描电镜、能谱分析仪及X射线衍射仪研究了给水加氧处理方式下管样内壁蒸汽侧氧化膜形态及其剥落物特征,分析探讨其影响规律。

1 试验

1.1 试样

某电厂5号锅炉为600 MW超超临界参数变压直流本生型锅炉,其过热器出口蒸汽压力为26.15 MPa,过热器出口蒸汽温度为605 ℃,再热器出口压力为4.52 MPa,再热器出口温度为603 ℃。高温过热器布置在水平烟道折烟角处,高温再热器布置在水平烟道上。5号锅炉于2011年1月投运,2013年12月检修时发现一根过热器弯管堵塞约70%,2014年5月发现两根过热器管分别堵塞约30%和50%;2015年3月检查又发现两根过热器管分别堵塞约30%和70%;2015年5月停机检修时,累计运行2.3万h,发现高温过热器下部弯管内氧化膜堆积物较多,高温再热器下部弯管内氧化膜堆积物较少;2016年检修时未发现氧化皮剥落堵塞情况。2016年4月停炉检修期间对锅炉进行了改造,增加锅炉给水的加氧处理。改造锅炉运行50余天后即发现过热器、再热器下部弯管内氧化膜堆积物堆积堵塞严重,堵塞超过30%的过热器管达700多根,大部分过热器弯头堵塞超过70%,少量堵塞达100%。改造运行前一个月,5号锅炉省煤器入口氧含量最高为7.0 μg/L,平均氧含量为5.2 μg/L;加氧运行后一个月锅炉省煤器入口氧含量最高为123 μg/L,平均氧含量为38.3 μg/L,运行参数未改变。

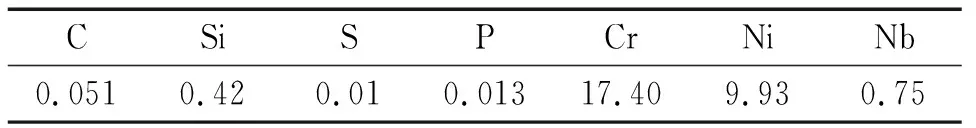

以5号锅炉2015年5月给水加氧处理前过热器管及其氧化膜剥落物和2016年9月给水加氧处理后过热器管及其氧化膜剥落物为研究对象,取样管为高温过热器,规格为φ44.5 mm×8.5 mm,材料为TP347H钢,化学成分如表1所示。

表1 TP347H钢的化学成分(质量分数)Tab. 1 Chemical composition of TP347H steel (mass fraction) %

1.2 试验方法

利用扫描电镜(SEM)对管内壁氧化膜表面和截面形貌进行分析。利用X射线衍射仪(XRD)对剥落氧化膜的相结构类型及其含量进行分析。利用扫描电镜附带的能谱分析仪(EDS)对样管截面微区的合金元素分布情况及氧化膜剥落物表面微区成分进行分析。

2 结果与讨论

2.1 氧化膜形态及微观结构

图1为加氧处理前后TP347H钢管蒸汽侧氧化膜形貌。可见,高温过热器TP347H钢管蒸汽侧氧化膜表面呈冰糖葫芦状形貌,表面凹凸不平,呈黑褐色,具有明显锥形粒状结构,锥形颗粒上存在微小孔洞,锥形颗粒之间存在微小的间隙;加氧处理后,氧化膜表面呈颗粒状,在部分颗粒状氧化物表面形成更多细小白亮状颗粒,存在孔洞且不致密,具有簇状结晶物形态,相对加氧处理前,加氧处理后氧化膜颗粒相对细小、疏松多孔。

(a) 加氧处理前

(b) 加氧处理后图1 加氧处理前后TP347H钢管蒸汽侧氧化膜表面形貌Fig. 1 Surface appearance of oxide scales on steam-side of TP347H steel tube before (a) and after (b) oxygenating treatment

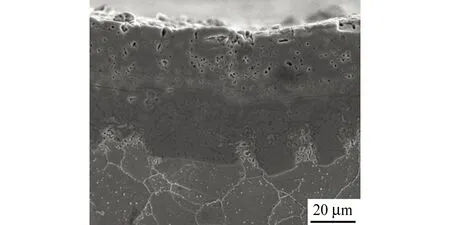

用FeCl3溶液侵蚀加氧处理前后TP47H钢管蒸汽侧氧化膜截面试样,然后在扫描电镜下观察氧化膜结构,结果如图2所示。结果表明,加氧处理前后TP47H钢管蒸汽侧氧化膜截面均为层状结构,内层与基体存在明显界面,金属基体/内层氧化膜界面起伏不平,内层氧化膜形态与基体晶粒形态相似,内生氧化膜大部分止于奥氏体晶界上,说明晶界的抗氧化能力强。

加氧处理前,外层/中间层氧化膜存在细小孔洞,各层氧化膜界面清晰,金属基体存在明显凸出且连续致密的奥氏体晶界。这可能是由于奥氏体晶界内Cr、Nb等元素的偏聚,形成致密晶界,M23C6等物难以侵蚀,晶界易形成短路通道,O、Cr等元素易向晶界迁移[5-6],生成的氧化膜具有很强的保护性,从而使晶界抗氧化性增强,内层氧化膜相对致密,中间层和外层氧化膜具有密集孔洞,相对疏松。

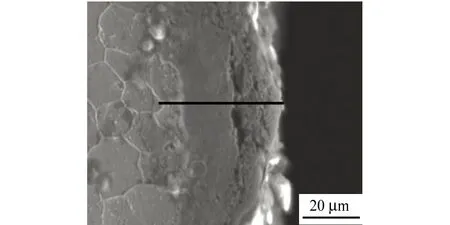

加氧处理后,氧化膜层状结构明显发生改变,氧化膜厚度减小,说明加氧处理前形成的氧化膜已经完全剥落。此时的氧化膜有两层结构,内层/外层氧化膜已经存在明显界面,内层氧化膜比外层致密,但与加氧处理前内层氧化膜比,仍明显疏松,外层氧化膜存在明显疏松组织,且已经存在剥落痕迹。

(a) 加氧处理前

(b) 加氧处理后图2 加氧处理前后TP347H钢管蒸汽侧氧化膜截面形貌Fig. 2 Cross-sectional appearance of oxide scales on steam-side of TP347H steel tube before (a) and after (b) oxygenating treatment

2.2 氧化物相结构及能谱分析

使用XRD对加氧处理前后高温过热器管内壁蒸汽侧剥落的氧化膜进行物相分析,结果如图3所示。结果表明,加氧处理前后剥落的氧化膜组成物相未变化,主要由Fe3O4、Fe2O3及少量的尖晶石结构(Cr,Fe)2O4组成。

分别对加氧运行前后TP347H钢管蒸汽侧最外层、最内层氧化膜进行能谱分析,图略。结果表明,加氧处理前,内、外层氧化膜中氧质量分数分别为25.47%、27.3%;加氧处理后,内、外层氧化膜中氧质量分数分别为28.36%、32.3%。由此可知,给水加氧处理后,TP347H钢管蒸汽侧氧化膜中氧含量明显增加。

对加氧处理后TP347H管蒸汽测氧化膜截面进行能谱线扫描,扫描范围如图4(a)所示,结果如图4(b)所示。氧化膜为二层结构,外层疏松、细小颗粒为Fe3O4、Fe2O3,内层为致密的富铬富镍的尖晶石结构(Cr,Fe)2O4、NiO。内层氧化膜中铬、镍含量较高,尤其在基体/内层氧化膜界面处,铬元素含量最高,其质量分数达54%,相反,界面处内层氧化膜侧存在严重贫镍现象,镍质量分数最低为3.29%,明显低于基体及内层氧化膜中镍元素的平均含量。内层/外层氧化膜存在明显界面,界面处铬、镍合金元素变化较大,铁元素含量显著上升,而铬、镍元素明显降低,外层氧化膜中铬、镍含量基本为0。外层氧化膜中铁元素含量、氧元素含量基本保持稳定,这说明外层氧化膜相结构相同,即外层氧化膜中以Fe3O4、Fe2O3相为主,这与加氧处理前TP347H钢管内壁氧化膜结构、形态存在明显差异。加氧处理前TP347H管蒸汽测氧化膜由三层组成,最外层以锥形状特征的Fe2O3为主,中间层为疏松的粗大柱状结构的Fe3O4,内层为致密的(Cr,Fe)2O4、NiO等非均质层复合氧化物[7]。

(a) 加氧处理前

(b) 加氧处理后图3 加氧处理前后剥落氧化膜的XRD谱Fig. 3 XRD patterns of exfoliated oxide scales before (a) and after (b) oxygenating treatment

(a) 线扫描范围

(b) 线扫描结果图4 加氧处理后TP347H钢管蒸汽测氧化膜截面能谱线扫描范围及结果Fig. 4 Linear scanning range (a) and results (b) of EDS for oxide scales on steam-side of TP347H steel tube after oxygenating treatment

2.3 氧化膜形成机理

在锅炉水蒸气环境中,水分解为H2和O2,一定压力与温度下达到动态平衡。氧化初期,TP347H钢管内表面与水蒸气接触,基体微表面晶界或晶粒中Cr、Ni元素向外迁移,与铁基体共同与水蒸气中的O2和H2反应,生成(Cr,Fe)2O4、NiO等非均质层[6,8]。氧化膜/水蒸气界面氧过剩,离解生成的Fe1-yO与O2反应生成Fe3O4,随着氧化继续进行,Fe1-yO与界面水蒸气分解的O2继续反应生成Fe3O4,形成中间层的柱状氧化膜。由于柱状氧化膜组织存在氧迁移通道,使内层/中间层氧化膜界面的氧含量增加,内层氧化物在界面处离解成氧过剩型氧化物Fe1-yO,内层氧化物(Cr,Fe)2O4沿晶界离解产生空隙,氧以分子或离子形态穿过空隙直达金属基体界面。离解的氧化物经过柱状组织空隙向外扩散,与向内扩散的氧原子或分子反应,以柱状组织形核生成坚硬的Fe3O4,从而形成层叠状外延生长的粗大柱状氧化膜,粗大柱状氧化膜中铁离子继续向外扩散,与中间层氧化膜/水蒸气界面处O2继续反应,生成细小的Fe2O3在运行过程中易被水蒸气带走[7]。

在给水加氧处理环境中,在同样运行参数下,增加了蒸汽环境中的氧含量,使氧化膜/水蒸气界面氧分压增加,加速了溶解氧与管内壁氧化膜中铁离子反应,使中间层中细小Fe2O3颗粒增加,导致中间层疏松,加速了氧化膜的传质过程,促进了氧化膜生长,改变了氧化膜的生长机制,加速了金属的氧化[9-10]。溶解氧向原有的中间层迁移,破坏了氧化膜原有的柱状晶、相对致密的形态,形成相对疏松、多孔的外层氧化膜形态,促进了氧与氧化膜结合面的增加及其在氧化膜中的传质速率,加速了内层氧化膜的反应,使内层氧化膜离解成更多的氧过剩型氧化物Fe1-yO,内层(Cr,Fe)2O4沿晶界离解产生的空隙更多,内层氧化膜相对疏松,促进氧以分子或离子形态穿过空隙直达金属基体界面,加速金属基体界面氧化。

随着给水加氧处理时间的延长,氧化膜结构形态发生改变,外两层氧化膜中Fe2O3含量不断增加,氧化膜颗粒逐渐变得细小、疏松,特别是中间致密性柱状结构逐渐变为疏松、细小的Fe2O3颗粒,使界面黏附强度降低,导致氧化膜更易剥落,从而形成了新的二层结构:外层以具有簇状结晶物特征的Fe3O4、Fe2O3为主,内层为相对致密的(Cr,Fe)2O4、NiO等非均质层复合氧化物。给水加氧处理改变了TP347H钢管内壁外层氧化膜的形态,使外层氧化膜由细小颗粒组成,变得疏松、多孔,改善了氧传质通道;随着蒸汽测氧分压增加,溶解氧加速向内层氧化膜扩散,改变了内层氧化膜的形态,使内层氧化膜离解增加、空隙增加,改善了氧向金属内、铁离子等向氧化膜外的传质通道,加速了氧向内传质的速率,加速金属的氧化。

3 结论

(1) 加氧处理后,改变了TP347H锅炉管蒸汽侧氧化膜原有的结构形态,出现了新的二层结构,外层以具有簇状结晶物特征的Fe3O4、Fe2O3为主,内层为相对致密的(Cr,Fe)2O4、NiO等非均质层复合氧化物。

(2) 加氧处理后,原有氧化膜中氧含量增加,组成物中Fe2O3含量显著增加,造成相对应氧化膜颗粒细小、疏松,导致界面粘附强度降低,从而促进了外层氧化膜的剥落,内层氧化膜更易氧化。

(3) 加氧处理后,氧化膜/水蒸气界面氧分压增加,改变了氧化膜的形态及其氧化机制,使外层氧化膜成为疏松、多孔、细小粒状组织,内层氧化膜离解增加、空隙增加,促进了氧、铁离子等传质通道,加速传质过程,加速金属基体氧化。