石化部汽轮发电机组设备故障及消除方法

杨云庆(中海油惠州石化有限公司石化部,广东 惠州 516086)

0 引言

石化部汽轮发电机组担负着向炼油七部、尾油加氢装置、丙烯酸及酯装置及自身供汽和部分厂用电的供给任务,机组设备的稳定可靠,不但能否保证汽轮发电机组平稳、安全、长周期运行,还影响下游企业的稳定和产品的质量。文中对石化部汽轮发电机组设备、运行方式进行介绍及在运行中出现的故障进行了分析,并提出和实施了具体的解决措施。

1 汽轮发电机组概况

1.1 设备组成

1.1.1 汽轮机为CB20-8.83/2.6/1.6型高温高压抽背式汽轮机 1台

结构概述:汽轮机转子由一级单列调节级和8级压力级组成。汽轮机结构包括静止部分和转子部分。其静止部分又包括前、中、后汽缸、隔板、前后轴承、墙后轴承和前后汽缸等组成。转子部分包括整锻转子和联轴器。

1.1.2 发电机 1台

型号:QFWL-18-2;功率:18MW;电压:10.5KV;电流:1237A;功率因数:0.8;频率:50Hz;转速:3000r/min;临界转速:1566r/min/5359r/min;励磁电压:175V;励磁电流:340A。

1.2 汽轮机工艺流程

蒸汽进入汽轮机做功,部分经抽汽口抽出,供2.5MPa热用户,剩余部分继续做功后经排汽口排除,供1.5MPa热用户;同时,发电机所发电量供本项目和其他项目使用。

1.3 汽轮机工艺指标

进汽压力:额定值8.83MPa,最高9.32MPa,最低8.34MPa

进汽温度:额定值535℃,最高540℃,最低525℃

进汽量:额定值170t/h,最大220 t/h

抽汽参数:2.5MPa,210~300℃,额定抽汽量45t/h,最大抽汽量100t/h

排气参数:1.5MPa,230~290℃

2 汽轮发电机组在运行中故障及分析

2.1 危急飞环充油试验不合格

(1)危害:作为汽轮机防止超速的最后一道自动保护手段,如失灵将造成汽轮机飞车的恶性事故。

(2)原因分析:充油管路堵塞;充油量调整螺母调整不到位;充油油封环间隙偏大。

2.2 汽轮机汽封漏汽量大,造成润滑油中带水,油质乳化

(1)危害:损伤轴瓦;调速系统卡涩,动作迟缓;保安系统卡涩,对机组安全造成危害;需运行中对润滑油一直进行滤水和定期对油箱进行防水,造成油品损耗(每月需补充3桶170升L-TSA 46透平油)、厂用电消耗及带油废水处理的环保压力。

(2)原因分析:汽封排汽管路设计不合理。

2.3 机组3#、4#轴瓦振动超标

(1)危害:造成轴瓦损伤;振动严重时会造成机组动静摩擦。

(2)原因分析:安装质量;发电机动平衡不符合要求;汽轮机与发电机大轴对中不符合要求。

2.4 机组负荷稳定性差波动大

(1)危害:造成电气频繁调整无功;造成对外供抽、排汽压力波动,影响供热稳定性。

(2)原因分析:凸轮机构装配不合理,高压调速汽门卡涩及内部机构磨损;OPC、AST电磁阀、电液转换器及油动机内部有卡涩和杂物。

3 解决措施

3.1 危急飞环充油试验不合格

(1)对充油管路进行清理;(2)对充油量调整螺母按照制造厂要求调整到位;(3)将油密封环与汽轮机轴解体,测量轴尺寸为150mm,旧油密封内径为150.5mm,油密封环和轴间间隙为0.5mm,汽轮机说明书上要求0.06~0.14mm,间隙偏大,更换新油密封环,油密封环和轴间间隙调整为0.12mm。

3.2 汽轮机汽封漏汽量大,造成润滑油中带水,油质乳化

对汽轮机汽封管路进行改造,为减少汽轮机汽封漏汽量,保证汽封漏汽能顺利外排,增大汽封漏汽前后两端的差压。将汽轮机前段第一级汽封由之前的排至抽汽改至排至背压排汽管线。前段第二级汽封由之前的排至背压排汽管线改排至高压除氧器。

3.3 机组3#、4#轴瓦振动超标

3.3.1 3#瓦处理

检查情况:衬瓦与发电机轴接触不好;瓦枕与3#瓦底座接触不好;瓦枕与球面瓦接触不好;瓦枕垫片太多,最多有10块(规范要求不超过4块)。

处理:重新调整瓦枕底部垫铁位置,保证瓦枕与底座接触均匀;调整瓦枕,保证瓦枕与球面瓦接触均匀(为保证球面瓦表面为球面,故不能对球面瓦进行刮瓦);经调整后3瓦各个参数为:顶隙0.40mm,侧隙0.5mm,球面紧力0.04mm,顶盖紧力0.05mm符合制造厂安装要求;去掉7块薄垫片,更换为一块0.5mm的垫片。

3.3.2 4#瓦处理

检查情况:衬瓦与发电机轴接触不好;瓦枕与4#瓦底座接触不好;瓦枕与球面瓦接触不好。

处理:重新调整瓦枕底部垫铁位置,保证瓦枕与底座接触均匀;调整瓦枕,保证瓦枕与球面瓦接触均匀(为保证球面瓦表面为球面,故不能对球面瓦进行刮瓦);经调整后4瓦各个参数为:顶隙0.35mm,侧隙0.5mm,球面紧力0.02mm,顶盖紧力0.06mm符合制造厂安装要求。

3.3.3 汽轮机与发电机联轴器找正(面向汽轮机,表头打电机侧)

以上数据为3块吸力表找正后的数据。从数据中可以看出发电机比汽轮机高0.45mm,左右、高低张口偏差0.035mm。

处理:4#瓦底座加一块厚0.45mm的钢垫;3#、4#瓦调整后进行重新找正,找正后数据。

发电机汽隙不超过10%,符合制造厂安装要求。

3.3.4 汽轮发电机组在线动平衡试验

(1)检修前汽轮发电机振动值(2014年10月),如表1,表2所示。

表1 汽轮发电机转子检修前(并网后输出功率2998kW)振动值/mm

表2 汽轮发电机转子检修前(并网后输出功率5081kW)振动值/mm

(2)检修后汽轮发电机振动值(2015年1月),如表3,表4所示。

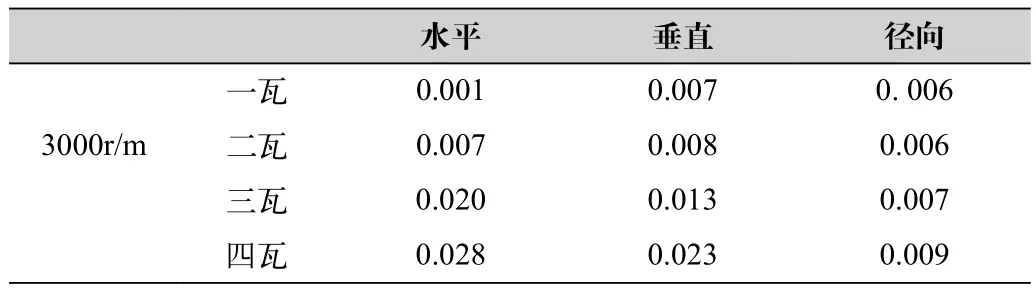

表3 检修后汽轮发电机转子未做动平衡前(未加载平衡块)振动值/mm

表4 检修后汽轮发电机转子动平衡后(加载平衡块)振动值/mm

备注:做动平衡为在发电机转子后端加每块160g配重共加四块。

3.3.5 中压油动机阀杆漏油

处理:将回油管线改造DN25;回油管重新安装,安装过程中不用U形弯,且管线有一定的坡度,可以自流;回油管直接接至主油箱;重新更换垫片,回油孔畅通。

3.3.6 机组负荷稳定性差波动大

(1)凸轮配汽机构及汽轮机高压调速汽门

检查情况:①4组高压调门操纵座存在严重卡涩现象;②2#、4#高压调门操纵座安装尺寸不对;③高压调门与高压油动机之间的连杆安装尺寸不对,造成高压调门标尺刻度与油动机开度不对;④凸轮配汽机构安装位置不对,造成4#高压调门操纵座与凸轮配汽机构无法接触;⑤1#调门固定套筒存在严重磨损(直径为32mm磨到37mm),由套筒断面向内部磨损14mm。

处理:①对4组高压调门操纵座进行解体,抛光、打磨,并在各个抛光面上防咬合剂。最后检查4组调门,在手动情况下能使操纵杆活动。②2#、4#调门在安装定位过程中,发现定位销和球面垫片尺寸不对,进行机加工。③连杆尺寸过长,对调整套筒进行了机加工,由140mm加工至119mm。④凸轮配汽机构重新调整位置,保证每个操作座压杆能和凸轮接触,并对凸轮刻度尺进行了标定,到达运行要求。⑤1#调门固定套筒内部磨损,对内部进行合金焊丝亚氟焊堆焊,然后进行机加工,内孔直径恢复至32mm。

(2)AST电磁阀、OPC电磁阀、电液转换器及油动机

检查情况:AST电磁阀、OPC电磁阀及电液转换器内部卡涩严重,有锈迹现象,油动机错油门内部有锈迹现象。

处理:清洗AST电磁阀组,OPC电磁阀组、电液转换器及油动机错油门,使其动作灵活,密封严密。

4 效果评估

(1)汽封漏汽明显减小,在汽轮机3000转/分带空负荷时前轴封几乎无漏汽,后轴封漏汽很小,带负荷时(由于我部蒸汽外供受限最多带50%符合)开轴抽风机后基本无泄漏。(2)机组注油试验合格,实际机械超速动作转速符合电建规要求。(3)中压油动机不漏油。(4)3#、4#轴承各方向振动最大28um(小于考核值30um);其它轴承振动不超过检修前合格值还有所下降。(5)机组调门波动明显减小,经测算负荷波动小于0.5MW(小于考核值1MW)。(6)由于润滑油中不带水无需开真空滤油机(35kW)仅电费减少开支35×24×30×0.71=1.7892万元/月。(7)共节省每桶170升L-TSA 46透平油30桶,合计为0.21×30=6.3万元。(8)确保了设备平稳、安全及长周期运行,对外供汽稳定性大幅提高。