大采长大倾角高突煤层综采技术的研究与实践

魏克强 赵楷棣 刘 石 张 林 时帅帅 王秀峰

(平顶山天安煤业股份有限公司六矿 河南平顶山 467091)

一、问题提出

平煤股份十二矿为了建设双高矿井,提出了“一矿一井一区一面,年产140万t,建设国家级安全高效矿井”的目标,但该矿属高突矿井,历史上多次发生瓦斯突出,随着矿井产量的提高,生产采区的进一步减少,接替紧张,单进单产较低,成为制约矿井发展的“拦路虎”,为此,该矿首次进行了突出大倾角煤层大采长综采技术研究和实践,并取得了成功。

二、试验工作面基本情况

试验首采的己15-17150工作面,煤层倾角为21~40°,平均为28°,平均埋深为520m,顶底板均为砂质泥岩,构造简单,瓦斯压力为1.49 MPa,瓦斯含量为12.5m3/t。该工作面设计可采走向长度为1100m,采长为252m,煤厚为3.2~4.0m,可采储量为105万t;机、风巷净巷断面为12.6 m2。计划月产为10万t,由于受己15煤层及邻近层瓦斯涌出影响,经计算分析绝对瓦斯涌出量为30.783m3/min,月产每增加1万t则绝对瓦斯涌出量增加2.5m3/min。

三、“七抽一注”工作面瓦斯综合治理措施及效果

巷道在掘进过程中每隔20m在一侧施工一个钻场,钻场内布置6个抽放钻孔,施工后联网抽放,分两排布置,孔深45m,孔径75mm,钻孔控制巷道轮廓线外6m。

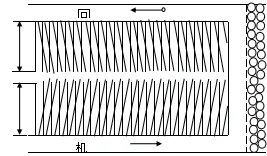

为确保工作面回采前的瓦斯预抽率,沿机、风巷煤壁预抽钻孔布置为双排三花眼,孔间距为3m,孔径为89mm,孔深为80~120m(见附图1、2)。

图1 工作面预抽孔布置

图2 交叉孔布置示意图

在回采过程中加强边采边抽的管理,特别是距工作面5~15m卸压范围内抽放钻孔的抽放管理,其抽放瓦斯量是其它本煤层钻孔的10~15倍,可有效降低工作面回采过程中的瓦斯涌出。

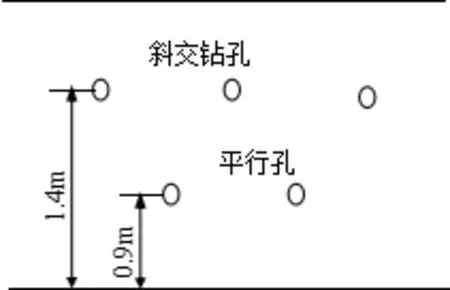

在风巷每隔80m施工一个高位水平钻场,每个钻场内施工5-6个高位水平钻孔,孔深100m,开孔孔径94mm,终孔径75mm,用于解决工作面回采过程中采空区的瓦斯涌出,高位水平钻孔单孔抽放瓦斯浓度达25%~40%,单孔抽放瓦斯纯量达到1~1.5m3/min,高位水平抽方钻孔布置见图3、图4。

图3 高抽巷钻孔布置示意图

图4 高位钻孔剖面图

采用大管径玻璃钢管抽放上隅角瓦斯,同时对工作面上下隅角进行封堵并吊挂挡风障,防止采空区侧瓦斯溢出,并将本煤层钻孔和高位水平钻孔的抽放管路分别接在井上、下抽放站系统上,实现回采工作面瓦斯分源抽放。

为减少采空区向其它工作面涌出瓦斯,在回采工作面回采结束后进行采空区瓦斯抽放,该抽放管路在工作面回采至停采线100~150m时,在工作面风巷铺设一趟抽放管路,并随工作面回采向外铺设,工作面回采结束密闭后进行抽放,抽放浓度达30%~50%,抽放纯量达2.5~4m3/min。

工作面每隔3m施工一个浅孔抽放孔,孔深7m,孔径89mm,煤机通过后及时封孔联网抽放,保持工作面24h不间断抽放,保证抽放效果,减少割煤时煤体瓦斯含量。

对抽后煤壁浅孔实施注水,每孔注水量不低于300kg,用于置换和释放瓦斯。

该工作面回采过程中绝对瓦斯涌出量达30.57m3/min,抽放瓦斯量20m3/min,该面在配风1500m3/min情况下,实现平均月产10.2万t。

四、合理配置设备,充分发挥设备效能

只有设备选型合理才能充分发挥大采长、大采高工作面优势。按月单产不低于10万t的目标,按1:1.2的生产能力系数逐级选择采煤机、运输机、液压支架、乳化液泵站等配套设备。选用高强度大功率的设备,减少了机电事故,提高了正规循环率。选用选型高工作阻力支架,并对侧护板和闭帮板进行加厚,充分发挥系统的整体效能,实现工作面高产稳产。

五、坚持矿压监测,有效指导生产

掌握工作面顶板来压规律能有效指导工作面安全生产。在工作面均匀布置10条监测线,上下端头各一条,工作面均匀布置8条,采用圆盘自记仪和先进的红外式矿压监测系统,每间隔3~4d到井下取一次数据,并及时对观测资料进行统计分析,及时掌握大采长、大采高、大倾角工作面矿压显现特点,指导工作面回采高度和推进度。

六、强化技术管理,确保安全生产

(一)大倾角综采管理关键是工作面支架的防倾倒

采取以下方法:

加强顶板管理,防止顶板出现台阶,并采取追机拉架,带压擦顶移架,及时控制顶板,严防支架顶梁上方出现掉顶空顶现象,采用从下往上拉架或分段从下往上拉架的拉架顺序,并及时调架,发现支架有倾倒现象时及时调整,并严格按“三直一平”进行管理。

提高支架的初撑力,采用RB315/31.5高压泵,支架采用直径32mm总进回液管路,减少泵站压力损失,从而提高支架的初撑力和稳定性。

安装可靠的防倒防滑装置,重点是控制机头两架的防倒防滑,采取机头第一架与第三架、第二架与第四架的前梁与前梁,掩护梁与掩护梁之间安装防倒防滑千斤顶,使其相互联锁,防止排头支架下滑倾倒。

合理控制伪倾斜,一般控制倾角的1/2~1/3,再结合工作面进行调整,总体以支架不上窜下滑为原则。

加强支架检修,防止支架自降。

加强顶板管理,保证顶板完整,防止支架错茬。

(二)防止煤壁片帮及煤矸滚落伤人

主要采取措施有:

追机拉架,及时护帮;支架保持良好的支护状态;人员进入煤墙侧作业时,坚持执行敲帮问顶制度;每隔20m使用圆木钢网在运输机挡煤板与煤墙间搭设挡砰设施,防止煤矸滚落伤人。

(三)防止运输机极易造成中部落后

要求工作面每推进10刀,顺直一次运输机,即采煤机运行到机头和机尾时分别少过一次机头和机尾,有效杜绝了工作面中部落后的状况。

七、存在问题及应用前景

尽管大采长、大采高、大倾角综采技术使十二矿的安全高效矿井建设迈上了新台阶,但还存在以下问题:工作面的大块煤矸易向下滚落到人行道侧容易造成人身事故,有待加强技术管理及技术改进;主运输能力不足,使成套生产技术的生产能力不能得到充分发挥;若有可能要采取开解放层,施工高抽巷、瓦斯尾巷等措施进一步治理瓦斯,确保回采过程瓦斯不超限,达到建造本质安全工作面的目的。