制氢装置提高产量及优化系统的实践

(北京首钢气体有限公司,北京 101304)

1 400 m3/h制氢装置基本情况

北京首钢气体有限公司400 m3∕h制氢装置采用国内外成熟的轻烃水蒸气转化技术来制取氢气,原料为天然气,燃料也是天然气,产品为纯度99.999%的氢气。装置设计规模为400 m3∕h 工业氢,装置弹性为30%~110%。该装置采用天然气水蒸气转化、变压吸附净化法的工艺路线,主要过程由原料脱硫、水蒸汽转化、中温变换、PSA净化、产气系统等几个部分组成。产品为工业氢,副产的变压吸附尾气作为转化炉的燃料进行回收使用。工艺流程见图1。

该装置自2008年4月11日正式建成投产,运行10 年,设备性能存在不同程度的下降,产品产量大幅度下降,设计400 m3∕h 的氢气产量最大只能达到338 m3∕h,而下游板材生产用户近年来随着市场向好、价格飙升,不断加大产能,氢气用量不断增加。统计的日小时平均用量从200 m3∕h 逐步上升到了300 m3∕h,单日氢气最高用量达到了330~340 m3∕h,同时制氢装置生产的氢气还要充入氢气管排车保证公司外部客户的使用,氢气供应不足给公司的生产经营造成了很大的压力。

因此,公司提出了对400 m3∕h 制氢装置进行改造,提高设备性能,提高氢气产量和能源利用效率。

2 系统诊断及问题分析

2.1 氢气产量不足

随着设备使用年限的增加和设备投产后逐渐暴露出来缺陷,造成氢气产能不足。2017 年6 月份年修之前,氢气的产能最高只有338 m3∕h,而且设备工况也不稳定,潜在的隐患很多,给生产保供造成了很大压力。

2.2 反应所需蒸汽量不足

400 m3∕h 制氢装置反应是在高温和压力条件下,原料天然气和水蒸汽发生的化学反应。

图1 工艺流程图

装置运行中规程要求水碳比控制值≥3.5,实际因为蒸汽产生量不足,水碳比只能达到2.7~3.0,造成了中变反应不完全,反应后甲烷、一氧化碳等含量超标。在制氢装置转化反应中,蒸汽是一种反应物,同时对转化催化剂具有保护作用。水碳比长期小于控制值,对催化剂寿命不利。下雨天气,雨水冲刷在汽包外侧,造成蒸汽压力降低,水碳比进一步减小,这极可能造成催化剂突然中毒或者失效,存在很大隐患。

2.3 中变气甲烷含量超标

中变气入口温度在310~340℃之间波动,转化和中变反应工况都不稳定。中变气中甲烷含量规程要求控制值为6%,实际值在7%~10%,氢气含量降低,增加了后续PSA 吸附系统的负担,制约了氢气产量。

中变器入口温度波动大导致中变气甲烷含量超标的问题,经分析主要原因是余热锅炉的“塞阀”不具有连续调节功能,只能全开或者全关。当锅炉塞阀全开时,进入余热锅炉的热量大量增加,蒸汽产生量大、汽包压力上升,中变器入口温度就会降低,反之则温度会升高。温度的波动影响杂质的含量,为了防止工况波动造成不合格产品送入管网,系统被迫降低负荷,确保产品质量。

2.4 设备热损失大

制氢装置大部分设备和管道工作温度都比较高,转化炉温度最高达到900~920℃。设备和管道外部虽然设置了保温层,但是保温层外表面温度仍然较高,经测量基本在70~80℃,高于环境温度40~70℃,热损失较大,形成了很大的能源浪费。

3 解决方案及实施

3.1 对流段换热器更换及清洗

蒸汽量不足是对设备运行产生隐患和制约氢气产量最直观、最重要的原因,必须首先予与解决。

为了提高水碳比,增加蒸汽产量,现场曾采取了提高炉温、增大余热锅炉换热面积、增大引风、增加对流段产汽部分温度等工艺调节手段,虽然水碳比最高提高到了3.3,但仍然不能达到要求,并且能耗明显提高了。各种工艺调节试验都没有解决问题,于是寻找设备改造方案。产生蒸汽的核心设备是转化炉烟道出口一系列的换热器和换热管道,整体更换工程量太大,最后锁定了更换对流段换热器这一改造方案。

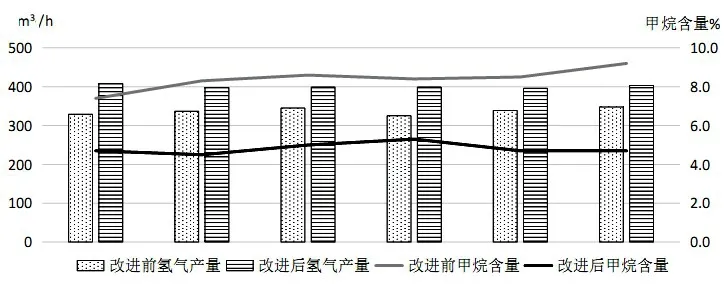

通过对换热面积的计算和现场空间位置等因素的综合考量,最后确定将原来的两个换热器的肋管分别由4 层增加到6 层,总数由8 层增加到12 层。联系原厂新换热器重新制作,利用年修机会实施更换。对于另一个产汽的重要设备余热锅炉,利用循环泵进行药剂清洗除垢,效果良好。更换前后参数见图2。

图2 换热器更换前后参数

从图2 可以看出,蒸汽平均流量从579 m3∕h 上升到了778 m3∕h,水碳比平均值从2.9 提高到了3.5,提高了转化反应的反应率;转化催化剂的工作状态良好、稳定,避免了因蒸汽不足造成的损害或突然失效造成的潜在危险。

3.2 余热锅炉塞阀安装阀门定位器

采购了满足工艺要求的具备连续调节功能的阀门定位器,利用年修机会安装调试完成并达到了正常使用,使用效果良好。参数对比见图3。

图3 安装阀门定位器前后中变器参数对比

转化后气体中甲烷含量明显降低并且较为稳定,低于要求的6%,为提高装置的氢气产量提供了有效的保证。

3.3 水泵和引风机能力改善

完成以上两项改造后,生产负荷可以提高了。但是随之而来产生的问题就是装置满负荷生产时汽包液位达不到设定的60%,虽然水泵变频已经调节到了最大,但是汽包液位仍然下降,最后被迫减少产量。这说明水泵的上水能力已经不能满足产能的要求。引风机也暴露了同样的问题。

对此进行了备用水泵并行的试验,通过调节两台水泵的变频,找到了两台水泵并行的最佳配合点,满足了供水量要求,暂时解决了水泵能力不足的问题。

随后对水泵改造,使得单台水泵能够满足生产需要。同时更换了容量更大的引风机,彻底解决了制约产量提高的因素。

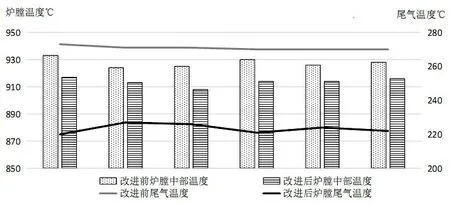

3.4 设备保温层更换

装置原使用的保温材料是耐温最高400℃的玻璃棉,对于最高可达800~900℃的装置来说效果不够。解决方式是:耐温1000~1200℃的硅酸铝纤维毯包覆一层以后,在外面再增加一层耐温700℃的海泡石保温膏,双层保温使得保温层外表面温度由原来的的70~80℃降低到了40~50℃,大大减少了装置的热损失和能源浪费。改进前后温度对比见图4。

图4 改进前后炉膛中部和尾气温度对比

4 最终效果

400 m3∕h 制氢装置从2017 年6 月底检修停车开始进行各项改进和施工,到2019 年7 月年水泵和引风机改造完成,制氢工况逐渐趋于优化,根据连续8天数据的对比,400 m3∕h 制氢装置氢气产量平均比之前提高了26.62%,最高产量达到463 m3∕h。而且产量提高后,各个分系统工况状态良好,转化和中变反应效率更高,产品纯度持续稳定在99.999%,整个系统较之前更加稳定。

5 总结

系统诊断找到问题点后,对流段换热器的改造和余热锅炉的清洗解决了蒸汽量不足的问题;“塞阀”的改造,以及工况的调节优化,使得核心反应转化和中变都处于较佳的状态;水泵和引风机的改造提供了足够的反应物和反应条件,这些工作结合起来,实现了制氢装置工况优化,产量提高。

设备运行随着年限延长,设备老化、生锈、结垢,甚至部件变形等,都会造成不同设备不同部位发生性能下降的问题,要认真分析问题产生的原因,特别是有些问题的原因可能错综复杂,应分析出主要矛盾并加以解决。