烧结烟气SCR脱硝工艺浅析

(中冶京诚工程技术有限公司,北京 100176)

1 概述

钢铁行业作为国家工业的一个重要部分,国家对其环保要求日益严格。研究表明,钢铁生产过程中产生大量SO2和NOx,其中NOx总量在固定发生源中占第二位,仅次于SO2的排放量。特别是烧结生产过程NOx排放量约占钢铁厂NOx排放总量的一半左右。因此,对烧结烟气NOx排放量的严格控制,可有效降低钢铁行业的NOx的排放量。

2 烧结烟气特点

2.1 烟气量大

烧结机每生产一吨烧结矿,对应产生的烧结烟气量为4000~6000 m3。例如,对于一台265 m3烧结机需处理的最大工况烟气量约为1590000 m3/h。目前钢铁行业采用的烧结机一般为360 m3、450 m3、600 m3等大型烧结机,因此,所需处理的烟气量非常大。

2.2 烟气中SO2、NOX含量低

因烧结矿粉和燃料产地不同,氮、硫的组分存在着一定的差异,烧结烟气中SO2的含量一般为800~3500 mg/m3;再有烧结过程中受工艺控制水平的高低及烧结机漏风率等的影响,烧结烟气中NOx 含量一般为200~350 mg/m3。

2.3 CO含量高

烧结机一般采用点燃高炉煤气作为热源,因此,未燃尽的CO 被主抽风机吸入烧结烟气中,致使烧结烟气CO含量较高,但CO为还原性气体,对NOx的去除可起到积极作用。

2.4 烧结烟气组分复杂

烧结烟气组分复杂,除含有SO2、NOx、CO 外,还含有金属及非金属粉尘、氯化氢、氟化氢、二噁英等。

2.5 含湿量及含氧量高

经检测,烧结烟气的含湿量可达到10%~13%,含氧量一般为15%~18%[1]。

3 技术路线的分析

目前,脱硝技术主要有选择性催化还原技术(SCR)和选择性非催化还原技术(SNCR),还有臭氧氧化吸收法、高锰酸钾氧化吸收法、ClO2氧化吸收法等低温氧化技术。按目前国家的排放要求,从NOx去除率及技术的成熟性分析,SCR 技术是最值得推荐的脱硝技术。考虑到钢厂烧结烟气烟气量大、NOx含量低、含湿量及含氧量高、粉尘成分复杂等特殊情况,需要在场地布置、运行成本等方面进行合理的工艺流程设计,开发适合烧结烟气NOx 治理的SCR技术路线。

3.1 SCR反应器的布置分析

若参照火电行业,直接将SCR 脱硝装置应用于烧结烟气并布置在高尘、高硫段,在低温下粉尘、二氧化硫与水、氨气容易形成粘稠的铵盐,附着在催化剂上,造成催化剂的中毒失活,严重影响催化剂性能;因此将SCR 装置布置在低尘、低硫段较为合适。

3.2 经济性运营分析

经过大量的研究开发及实际工程的试验对比,不断改进低温催化剂配方,催化剂的性能不断提高,甄选出适合烧结烟气脱硝要求催化剂为反应窗口为280~320 ℃的宽温带催化剂。但在低尘、低硫段时烟气温度较低,一般为110~150 ℃,远低于280 ℃,因此,需要将烧结烟气进行升温。为降低运行成本,采用增设烟气直燃补热系统和高效回转GGH 系统两款核心设备,用直燃补热系统对烟气进行升温,高效回转式GGH 对冷热侧烟气进行换热,达到脱硝反应温度的同时提高热能的综合利用,且可大大降低运行成本。

3.3 工艺流程分析

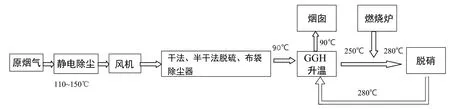

经过十余年环保的综合治理,钢铁企业烧结机已配备性能良好、功能完善的静电除尘设施和湿法或半干法脱硫设施。当烧结机烟气采用湿法烟气脱硫工艺,如石灰(石)-石膏法脱硫工艺或氨法脱硫工艺时,烟气中含有大量的水分及脱硫过程中产生的微小晶体颗粒,采用湿电除尘后增设脱硝装置,如图1;当脱硫工艺采用干法或半干法脱硫后不设置湿电,烟气经脱硫布袋除尘后进入脱硝系统,如图2。

图1 湿法脱硫后增设SCR装置工艺流程图

图2 半干法脱硫后增设SCR装置工艺流程图

4 烧结烟气SCR系统的核心设备

4.1 补燃加热系统

烟气补燃加热系统包括直燃炉本体、燃烧器、等离子点火器、助燃空气系统、高炉煤气系统、氮气吹扫系统、煤气放散系统以及自动控制系统等。

直燃炉一般采用高炉煤气燃烧,产生的高温烟气在烟道内部直接混合换热,热效率高、安全可靠。正常运行时补燃加热装置将烧结烟气温度从250 ℃升温至280 ℃。将烟气温度提升至催化剂的最佳反应窗口,为烧结烟气脱硝系统提供了可靠的温度条件,保证脱硝系统的正常稳定运行,达到设计的排放要求。

4.2 GGH换热系统

烧结脱硝一般采用回转式换热器,称之为“GGH”;此类型换热器具有换热效率高,系统阻力小的特点。工作原理为蓄热元件在烟气高温的吸热,转到烟气低温侧后放热,实现热量的交换。

脱硫后的烧结烟气,经过GGH 换热器换热后温度提高到250 ℃左右,其热源来自脱硝反应后280 ℃的净烟气。经过GGH 换热器换热至250 ℃左右的烟气,再次经过补燃加热系统的二次加热升温30 ℃后,其温度提高到280 ℃进入到SCR 反应器中进行脱硝反应。脱硝反应器出来的净烟气通过GGH 换热后,温度由280 ℃降低至90 ℃左右,然后经烟囱排放。经过GGH 换热系统的循环工作,可提升热能的综合利用,大大降低脱硝系统的运行成本。

4.3 SCR反应器

烧结烟气经除尘脱硫后,再经GGH 和补燃加热系统后进入SCR 反应器,通过反应器的烟气具有低硫、低尘和合适的温度条件,可保证催化剂较高的活性。SCR 系统由氨储罐、氨蒸发器、氨缓冲罐、稀释风机、氨/空气混合器、喷氨格栅、混合单元和催化剂组成。氨水或液氨经蒸发器转化为NH3气,经氨缓冲罐,在氨/空气混合器内稀释,再经喷氨格栅喷入烟道,与烟气均匀混合,并在低温SCR 反应器内在催化剂的作用下发生还原反应将NOx去除。

脱硝SCR 反应器前面烟道上设置有喷氨格栅。经稀释后氨气经管道送至喷氨格栅,SCR 装置进口设有整流罩,保证氨气与烧结烟气充分混合。

SCR 反应器布置3 层催化剂托层,2 层装填,一层备用;烧结烟气经每一层催化剂流出后有一个再混合过程,强化了烧结烟气中NOx和NH3混合的效果,预留一层,在国家政策发生调整后,环保要求提高时,可增加催化剂的层数。

催化剂是以TiO2(含量约80%~90%)作为载体,以V2O5(含量约1%~2%)作为活性材料,以WO3或MoO3(含量约占3%~7%)作为辅助活性材料制成[2]。烧结烟气催化剂烟气流速一般为3.5 m/s~6.5 m/s。根据外观形状可分为蜂窝式、平板式与波纹式三种形态,烧结烟气的治理一般选用蜂窝式或板式催化剂。

5 结语

面对日益严峻的环保要求,对NOx污染的控制与排放标准将会日趋严格,如何选择与之相适的工艺技术,将决定我们的投资及环保效果。通过实际工程监测,烧结烟气SCR 系统运行稳定可靠,脱硝效率较高,运行成本适中,被广大企业接受。特别是新建烧结机,采用循环流化床等半干法脱硫工艺后面配置GGH、补燃系统和SCR 装置的脱硫脱硝系统已经被广泛应用于大型烧结机烟气处理系统。随着新型催化剂研制,核心设备性能的不断提高,烧结烟气SCR 脱硝工艺不仅会有良好的环境效益,同时也会有良好的经济效益和更广阔的应用前景。