基于改进型PID的干熄焦CO自适应控制系统

李光舜,麦 林,黄 斌

(1.柳州钢铁股份有限公司焦化厂;2.柳州职业技术学院机电工程学院,广西柳州 545002)

引言

在红焦干熄的进程中,因为装置的严密性不足,在负压段或多或少都会漏入部分空气。由于空气中的02和H20 会与红焦产生化学反应生成C02,而C02又会与红焦反应还原成C0,随着时间不断积累,干熄炉内的C0 浓度逐步升高。而在提升机准备装入红焦,干熄炉盖打开的时候,由于系统处于负压状态,所以会导致部分空气被吸入,并与CO 一起燃烧,CO 浓度因此而降低。而当红焦装完,干熄炉盖关闭后,由于炉内红焦的残余挥发分仍不断热解析出,造成炉内CO 浓度又迅速升高。若CO 浓度超出标准范围,会形成易燃易爆气体,使炉体有发生爆炸的危险,且在装焦的过程中,炉内会有大量气体喷出,CO 浓度过高会使人员中毒。而CO 浓度若是偏低,就会增加焦炭的烧损,使焦炭的产量降低,增加了CO2的排放。因此,控制CO 浓度具有很重要的意义。然而,影响CO浓度的因素很多,干熄焦CO浓度控制过程往往具有非线性和时变性等特点,所以常规的PID 控制器就很难适应这样的系统,不能获得所期望的控制效果。

为了解决上述问题,以PLC 为基础创建了改进型PID 的干熄焦CO 自适应控制系统。本系统可以动态地修正PID 的控制参数,消除干扰和克服非线性和时变性等缺陷,以达到降低干熄炉内循环气体中CO 浓度的控制误差及提高系统响应速度,并且避免出现CO浓度大幅振荡的现象。

1 系统硬件构成

1.1 工控机

工控机通过工业以太网获得PLC 采集的CO 浓度实际反馈值、空气导入阀门实际开度反馈值等多种控制参数信号,采用改进型PID 算法数学模型计算出空气导入阀开度设定值,再通过工业以太网返还给PLC实现设备的自动控制。

1.2 空气导入阀及传感器

将空气导入阀的实际开度反馈值和CO 浓度传感器等多种信号传感器,直接连接到PLC 的模拟量输入信号端子上,而将空气导入阀的开度设定值直接连接到PLC 模拟量输出信号端子上,由PLC 进行数据采集和驱动。

1.3 PLC

控制系统以PLC S7-400 为控制核心,通过PROFIbus-DP 网络将CO 浓度实际值、循环风量实际值、空气导入量实际值、放散阀开度实际值、预存室压力实际值等有效信号进行数据采集,再通过工业以太网发送给工控机进行改进型PID 的运算,从而获得空气导入调节阀的给定值,再通过工业以太网发还给PLC,PLC 再通过PROFIbus-DP 网络将给定值发送给空气导入调节阀的执行器,从而达到CO浓度智能化自动控制的目的。控制系统框图,如图1所示。

图1 控制系统框图

1.4 人机界面(WINCC)

人机界面采用24#显示屏(配西门子WINCC 软件),WINCC 通过TCP∕IP 与PLC 通讯,在WINCC 内可以对空气导入阀进行控制模式的选择。在自动模式下,可以进行CO 浓度给定值设定,从而通过WINCC 对PLC 的数据采集能实时监控或调整CO 浓度的运行状况,对报警记录实时监视和归档,以供操作人员控制机组和运动状况、故障报警进行分析。

2 改进型PID算法数学模型

本系统通过调整空气导入阀门开度的大小,而调整进入预存室的空气流量大小与CO 发生燃烧,从而控制CO 浓度实际值。采用CO 浓度闭环控制策略,能够改变过去人工调节的方式,降低人员劳动强度。

本系统引入变结构PID 算法,能够有效提高CO浓度的动态特性及静态误差,克服产生振荡的缺陷。其控制思想是:设置一个CO 浓度偏差阀值δ,当|e(k)|≤|δ|时,PID 控制算法起作用,提高系统的静态误差;当|e(k)|≥|δ|时,开度控制法起作用,提高系统的动态特性。公式为:

当偏差较大时,即当|e(k)|≥|δ|时,

当偏差较小时,当|e(k)|≤|δ|时,

式中:Kp——比例系数;

e(k)——CO浓度偏差值;

T_sp_int——CO浓度设定值;

ρ(i)——阀门开度最小变化量;

T_pv_in——CO浓度实际值;

KD——微分系数;

Km——线性比例系数;

u(k)——控制器输出;

KI——积分系数;

δ——CO浓度偏差阀值。

3 应用结果

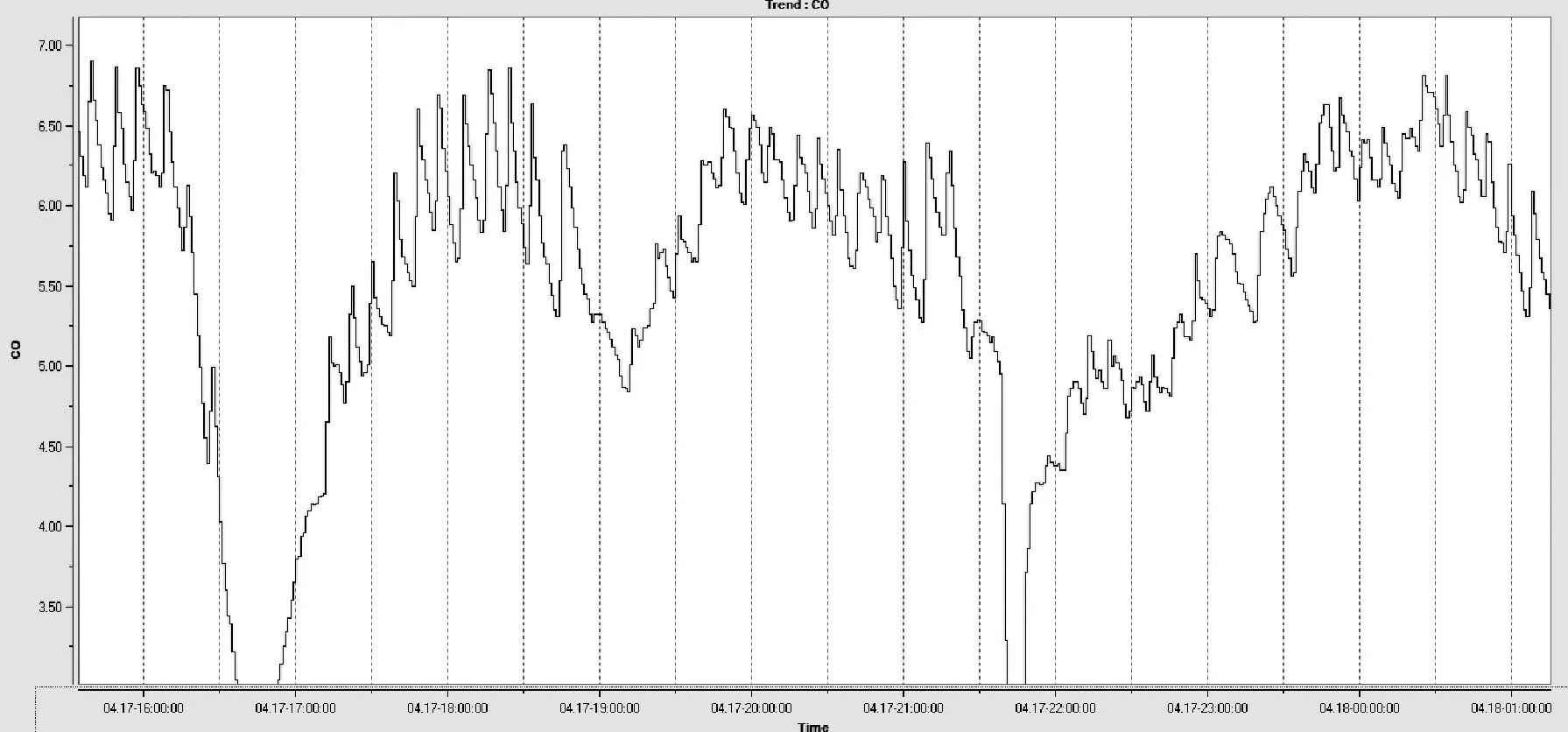

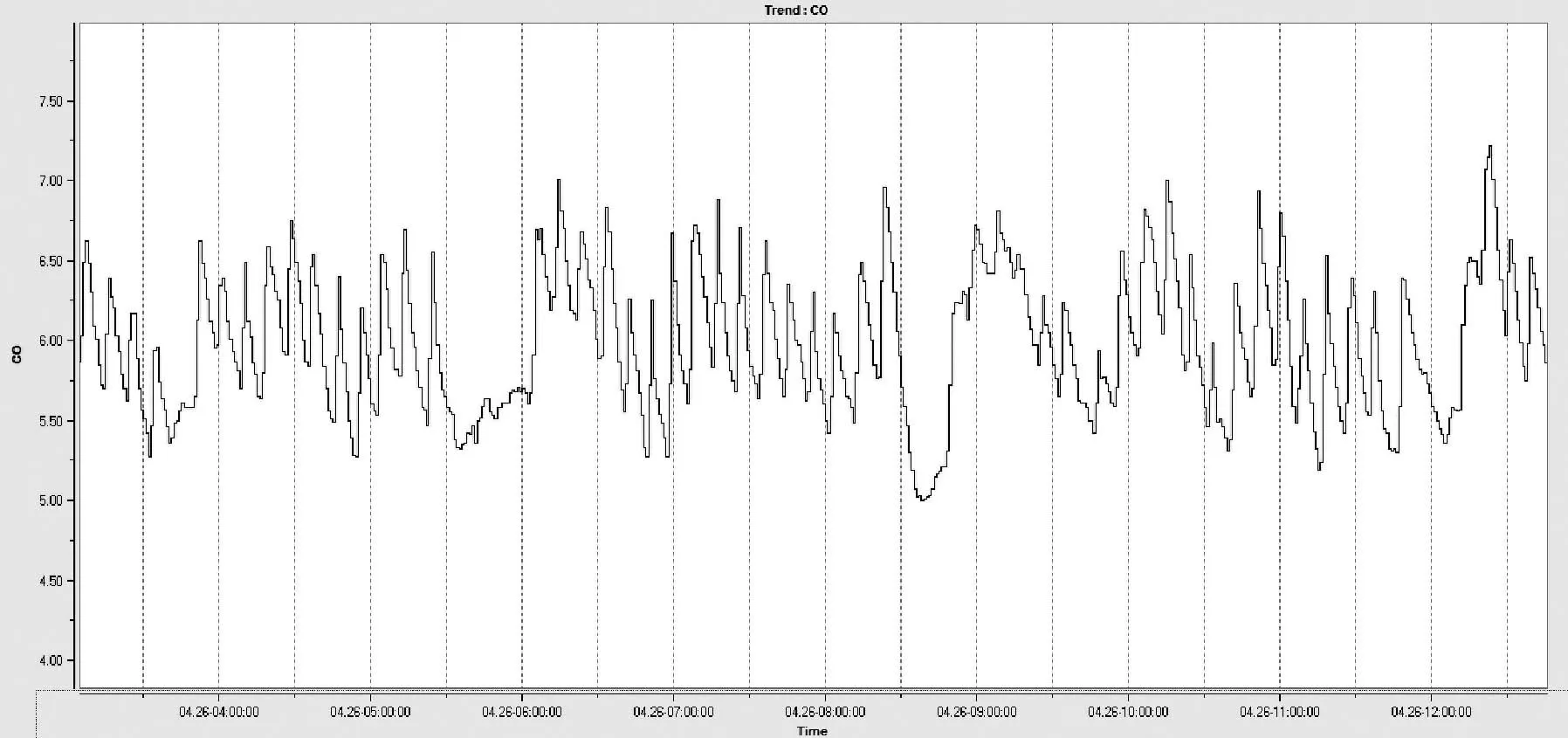

本文以某钢厂干熄焦为例,采用上述控制策略,对干熄焦CO 浓度进行自适应自动控制。该方法自运行以来,系统可靠平稳运行,获得了所期望的运行效果。图2 给出了传统PID 控制时CO 浓度的控制曲线,图3 给出了基于改进型PID 的干熄焦CO浓度的控制曲线。

图2 传统PID控制器的CO浓度曲线

图3 基于改进型PID的CO浓度的控制曲线

通过两个曲线图的对比可以看出,采用传统PID 控制方式时的CO 浓度在1.5%~7.8%波动,既超出了CO 浓度的控制范围,又增加了焦炭的烧损;而采用了基于改进型PID 的干熄焦CO 浓度在5.0%~7.0%波动,达到了更好的动态性能和控制精度,使CO浓度控制在理想范围。

4 结论

本文在分析干熄焦CO 浓度控制工艺的基础上,对干熄焦CO 浓度的控制系统进行了适当的改进,构成了基于改进型PID 的干熄焦CO 浓度自适应控制系统。该系统有效解决了非线性和时变性等缺陷,使干熄焦CO 浓度稳定保持在设定区域内波动,既不会超标形成生产安全隐患,又能够有效降低焦炭的烧损,从而使焦炭的产量大幅提高,并且能够降低碳排放,保护环境。本系统具有良好的控制性能,获得了所期望的运行效果。