一种基于PBAT/滑石粉的3D打印材料研制*

宋佳奇,陈美曦,陈海莲,梁宇熙,沈佳豪,李荣荣,阳范文,王 晗,陈新度

(1广州医科大学生物医学工程系,广东广州 511436;2广东工业大学机电学院,广东广州510006)

3D 打印(3DP)是一种以三维数字模型为基础、采用逐点打印、逐层堆积的一种快速制造方法[1-2]。其中,熔融沉积3D 打印(FDM)是采用热塑性的塑料为打印材料,材料在打印过程中经历熔融、冷却、固化过程,材料的流动性能和粘结性能对产品的外观、强度、稳定性影响很大[3-5]。

针对肿瘤放疗防护和体位固定器的临床治疗需求研究,阳范文等人开展了肿瘤放疗防护器具和低收缩率3D打印材料等研究[6-8]。为了给肿瘤患者放疗提供一种具有柔韧性、可降解、收缩率小的体位固定器产品,需要开发一种与之匹配的3D 打印材料,现有的PLA、TPU、ABS、尼龙无法满足上述要求[9-13]。共混改性可将两种或多种组分进行熔融共混,可降低成本、提高加工性能、改善力学性能或赋予产品独特功能等,采用该方法可制备3D 打印所需的复合材料[14-15]。

本文以PBAT 为基材,添加滑石粉、EVA-3 蜡和F300 等改性剂,研究改性剂种类和用量对复合材料的力学性能、加工性能的影响,为体位固定器3D 打印材料的研究和应用提供理论指导。

1 实验部分

1.1 原材料

PBAT TH801,新疆屯河公司;EVA-3 蜡,德国BASF 公司;滑石粉,83-15-98GB,广西龙胜华美滑石粉开发有限公司;F300 偶联改性剂,自制。

1.2 实验仪器

转矩流变仪:RT0I-55/20,广州市普同实验分析仪器有限公司;热压成型机:BL-6170-A,东莞宝轮精密检测仪器有限公司;冲片机:CP-25 型,上海化工机械四厂;熔体流动速率测试仪器:MTM1000,深圳新三思材料检测有限公司;电子拉力试验机:CMT40204(20KN) ,深圳新三思材料检测有限公司。

1.3 改性材料制备方法

按照表1 和表2 所示配方,用电子天平准确称取各原材料并混合均匀。采用转矩流变仪熔融共混制备共混物,温度设定为 170℃、转速50r/min、混炼时间为5min~6 min。

然后用热压成型机将上述共混物在 180℃下压制成薄片,模压工艺为预热时间 7min、热压时间1min、冷却时间5min。

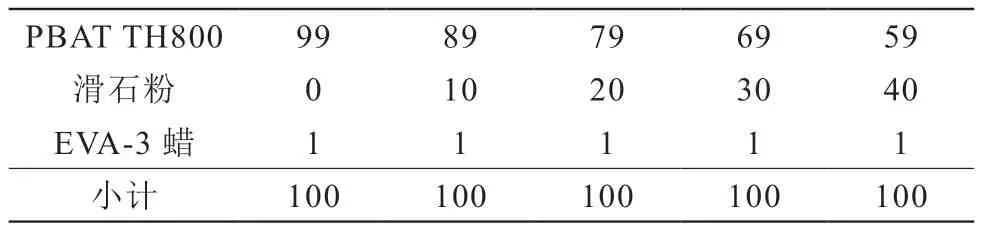

表1 滑石粉含量不同的复合材料配方设计Table 1 Formula design of composite materials with different talc content

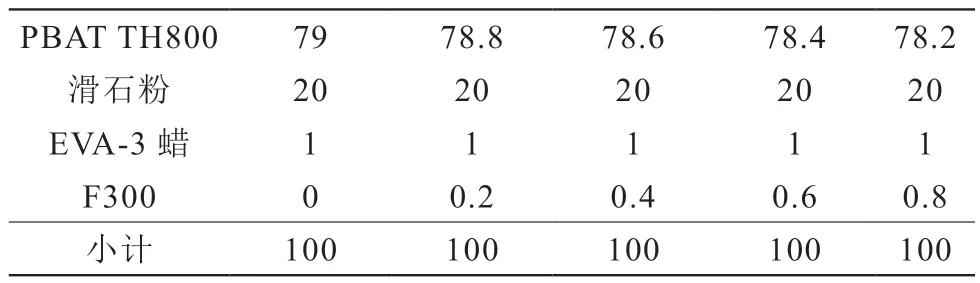

表2 F300 含量不同的复合材料配方设计Table 2 Formula design of composite materials with different F300 content

1.4 性能测试

力学性能测试:试样放置24h 后,利用冲片机制备标准拉伸样条,采用电子拉力试验机按ISO 527-2:2012测试拉伸强度、断后伸长率和撕裂强度,拉伸速率为500mm/min。

熔融指数测试:按ISO 1133:2011 有关规定,温度设为190℃、载荷2.16kg。

2 结果与讨论

2.1 滑石粉含量对复合材料性能的影响

2.1.1 滑石粉含量对材料力学性能的影响

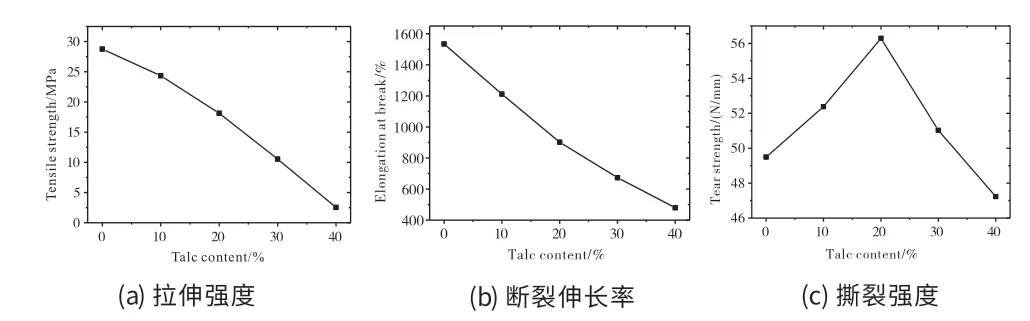

滑石粉用量对拉伸强度、断裂伸长率和撕裂强度的影响如图1 所示。

图1 滑石粉含量对复合材料力学性能的影响Fig.1 Effect of talc content on mechanical properties of composite

随着滑石粉含量增加,复合材料的拉伸强度和断裂伸长率逐渐减小,当滑石粉含量为20% 时,拉伸强度为18.1MPa,断裂伸长率为902%。产生上述现象的原因是EVA-3 蜡在复合材料中仅仅起到润滑剂的作用,滑石粉与PBAT 没有偶联或者增容效应发生,故滑石粉与PBAT 之间的界面作用力较弱,在外力作用下容易破坏,故拉伸强度和断裂伸长率随滑石粉含量的增加逐步降低。撕裂强度随着滑石粉含量增加呈现先增大后减小的趋势,在滑石粉含量为20% 时,撕裂强度达到最大值56N/mm。

2.1.2 滑石粉含量对材料熔体流动指数的影响

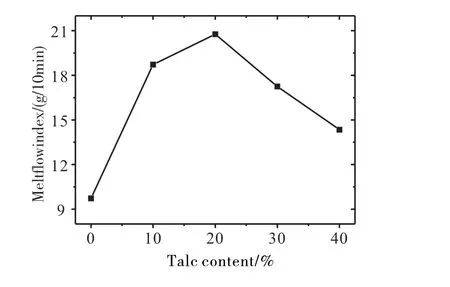

由图2 可知,随着滑石粉含量增加,材料的熔体动指数呈现先上升然后降低的变化趋势。当滑石粉含量为20%时,材料的熔融指数最大值为21g/10min。

图2 滑石粉含量对熔体流动指数的影响Fig.2 Effect of talc content on melt flow index

产生上述现象的原因与EVA-3 蜡在复合材料中起到润滑作用和滑石粉片状结构产生隔离效应有关。当滑石粉含量较低时,滑石粉对PBAT 分子链起到一定隔离效应,降低分子间的作用,链段活动能力增加,故流动性能提高。当其含量太高时,部分滑石粉可能分布在熔体和金属壁之间,产生的阻碍效应大于隔离效应,故熔体流动指数反而会降低[14]。

提高滑石粉含量,虽然理论上可以降低收缩率,然而含量太高导致拉伸强度和熔体流动指数下降。综合考虑力学性能和加工性能,滑石粉最佳含量为20%。

2.2 F300 含量对复合材料性能的影响

2.2.1 F300 含量对材料力学性能的影响

F300 用量对材料的拉伸强度、断裂伸长率和撕裂强度的影响如图3 所示。

图3 F300 含量对复合材料力学性能的影响Fig.3 Effect of F300 content on mechanical properties of composite

从图3(a) 可知,随着F300 含量增加,拉伸强度呈增大趋势。加入0.2% 的F300 就产生了较好的效果,当其用量≥0.4% 时增长比较缓慢。原因在于F300 产生了良好的偶联效应,改善了滑石粉和PBAT 基体的界面结合力,故拉伸强度增大。当其用量到达饱和浓度后,界面结合力不能进一步增加,故拉伸强度增长缓慢。

从图3(b) 可知,随着F300 含量增加,断裂伸长率呈先增大然后减小的变化趋势。在F300 含量为0.4%时,断裂伸长率达到最大值1080%。继续再增加F300 含量,断裂伸长率反而有所降低。原因在于F300 的偶联效应改善了滑石粉和PBAT 基体的界面结合力所致。

从图3(c) 可知,复合材料的撕裂强度随着F300 含量的增加呈现先增后减的趋势。当其含量为0.4%时,撕裂强度达到最大值59.5N/mm,较未添加F300 时提高了6.3%。

总之,添加0.4% 的F300,复合材料的拉伸强度为19.8MPa、断裂伸长率为1080%、撕裂强度为59.5N/mm,比未添加时均有提高。

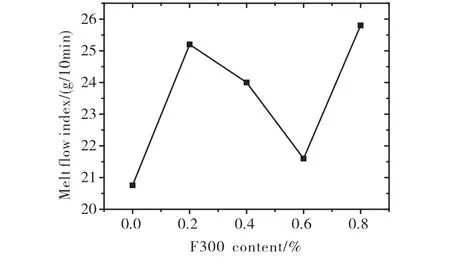

2.2.2 F300 含量对材料熔融性能的影响

由图4 可以看出,随着F300 含量的增加,材料的熔体流动指数呈增大后减小又增大的变化趋势。当F300含量为0.4% 时,熔体流动指数指数为21.5g/10min,与未添加F300 时略有增加。当F300 含量0.8% 时,达到最大值26g/10min。

图4 F300 含量对熔体流动指数的影响Fig.4 Effect of F300 content on melting flow index

综上所述,复合材料综合性能最佳的配方为PBAT 78.6%、 滑 石 粉20%、EVA-3 1%、F300 0.4%, 对 应的拉伸强度19.8MPa、断裂伸长率1080%、撕裂强度59.5N/mm、熔体流动指数为21.5 g/10min。

3 结论

(1) 随着滑石粉含量的增加,复合材料的拉伸强度和断裂伸长率逐渐减小,撕裂强度呈先增加然后减小的变化趋势,当滑石粉含量为20% 时,撕裂强度达到最大值56N/mm。

(2) 随着F300 含量的增加,复合材料的拉伸强度逐步增大,断裂伸长率先增加然后有所减小,撕裂强度呈先增加然后降低的变化趋势,添加0.4% 的F300 对力学性能有改善。

(3) 复合材料综合性能最佳的配方为PBAT 78.6%、滑石粉20%、EVA-3 1%、F300 0.4%。