层状金属复合材料断裂和增韧机理的研究进展

张博洋,李泽斌,刘宝玺

(1.河北工业大学 材料学院,天津 300130;2.河北工业大学 天津市层状复合与界面控制重点实验室,天津 300130;3.河北工业大学 能源装备材料技术研究院,天津 300130;4.中通客车控股股份有限公司,山东 聊城 252000)

0 引言

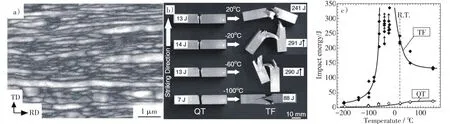

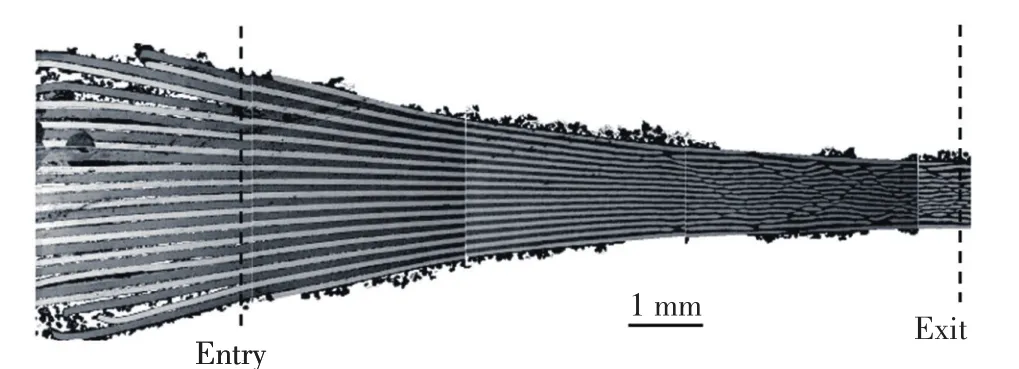

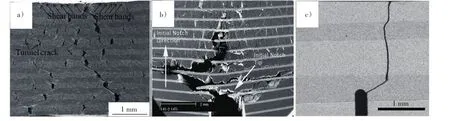

天然贝壳材料可为金属材料强韧化目标的实现提供借鉴和思路,众所周知,贝壳材料是由体积分数为95%的CaCO3和5%的蛋白质组成,然而它的断裂功是形成它的碳酸钙晶片断裂功的3 000倍,它所产生的变形是它本身晶片产生变形的10倍以上。仿生学家首先发现,贝壳材料超强的变形行为和断裂韧性来自于层状结构的拐折、脱层、桥接和界面增韧作用[1-4]。其实,古代铁匠就是将两种或几种不同硬度的钢材,折叠锻打而获得多层复合钢,其1 mm厚的板材包含大约2 000多层结构,因具有极高的强度和韧性,被应用于刀剑等战争武器装备中,例如大马士革刀、日本武士刀等[5-7]。殷福星等[8]通过中温槽轧技术制备了层状纤维钢,如图1所示,这种拉长的层状织构组织和特殊的层间界面起到明显的低温增韧作用,在弯折的过程中如筷子一样,发生显著的分层和裂纹分叉现象,已被应用于螺丝紧固件制品中。

研究发现,层状金属复合材料可改善单一传统金属难以强韧化的特点,通过叠层和复合之后的层状结构材料,沿着层厚方向软相和硬相可独立分配,并互不影响,因此软相和硬相体积分数和成分可独立选择,这些都是传统金属材料达不到的。当层状金属复合材料受到单轴拉伸应力时,应力和应变会均分到软相层和硬相层上,不仅会触发软相层的变形,也会使硬相层变形,这在一定程度上可提高层状金属复合材料的变形协调性和均匀塑性变形能力[6,9]。

图1 槽轧层状纤维钢组织及冲击性能[8]:a)显微组织;b)冲击韧性和断裂特征;c)冲击韧性的反向温度效应Fig.1 The microstructure and impact properties of laminated fibrous nano-grain steels[8]:a)Microstructure;b)impact toughness and fracture characteristics;c)reverse temperature effect of impact toughness.

本文根据层状金属复合材料的研究现状和面临的问题,归纳总结其变形行为和断裂机理,分析多层金属复合材料在累积叠轧过程中的界面不稳定现象,以及承载过程中的界面分离和超塑性变形行为。并详细介绍了多种增韧机制,揭示了不同层厚、层厚比、界面强弱、隧道裂纹对力学性能和断裂行为的影响规律。通过对层状金属复合材料组元层成分、配比、界面和制备参数的调控和优化,为实现复合材料强韧化目标提供设计思路和理论基础。

1 层状金属复合材料的变形特点

1.1 应变局部化延迟现象

层状金属复合材料的变形行为有别于传统金属复合材料,传统金属基复合材料在变形过程中会出现局部应力或应变集中的问题,界面处极易存在过高的应力导致界面脱黏现象,基体局部应变过大,从而过早发生颈缩现象或局部剪切带,由此造成材料过早断裂失效。

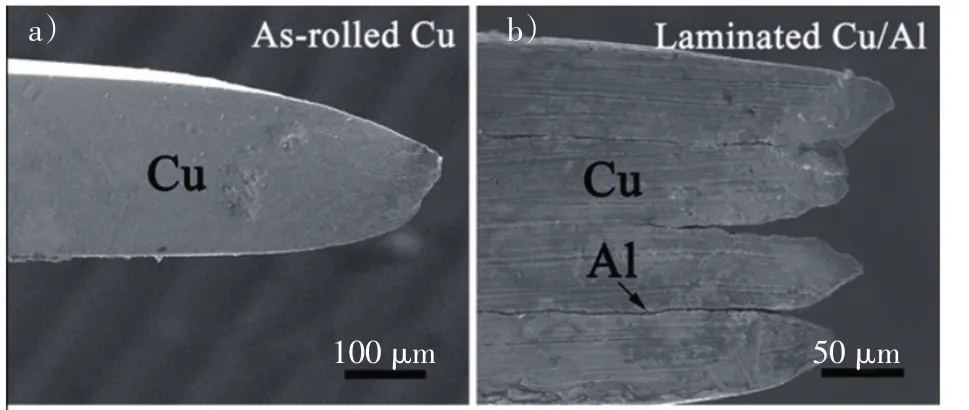

图2 铜板与多层Cu/Al复合材料的断裂特征[11]:a)铜板;b)Cu/Al层状复合板Fig.2 The fracture characteristics of Cu sheet and laminated Cu/Al composites[11]:a)Cu sheet;b)laminated Cu/Al composite.

然而层状金属复合材料可以延缓应变局部化和局部应力集中现象[10]。中科院金属研究所张广平等[11]对Cu板和Al板进行冷轧试验,如图2所示,发现Al层的加入可明显延迟Cu基体的早期颈缩现象。纳米铜晶粒具有较高的强度,但是极易发生应变局部化现象而发生过早断裂,而粗晶铜具有较高的延伸率,然而强度却很低,2011年,卢柯等[12-13]通过表面机械研磨处理技术在粗晶铜表面制备出层状梯度纳米铜结构,能综合粗晶和纳米晶的各自优点,即获得较高的强度,又获得极高的拉伸塑性。本文作者也发现,TiBw/Ti复合材料层的加入也延缓了Ti层的局部颈缩现象,从而使层状Ti-TiBw/Ti复合材料获得20.5%的延伸率,甚至高于纯钛的延伸率(17.5%)[10]。在电子封装领域,柔性电子产品大量使用金属薄膜和薄膜连接导线,自由金属薄膜在拉伸、弯曲和折叠过程中极易发生局部颈缩而导致断裂,在压缩和疲劳载荷下发生屈曲和散裂现象[14]。锁志刚等[15]发现:薄膜/基底组合在拉伸过程中,黏结在基底上的薄膜受到拉伸应力的作用,弹性基底对薄膜有抑制作用,薄膜断裂和界面分离会同时进行,断裂出现在薄膜发生应变局域化处。Huang等[16]已经证明无支撑的自由薄膜在应变比较小的时候就发生断裂,通常不会超过1%,在应变很小的范围内便形成颈缩断裂。而在聚合物基底上的金属薄膜,基底能够抑制颈缩,断裂应变值不一致,数值从1%到百分之几十。Suo等[17-18]和Xue等[19]借助J2形变理论,利用有限元方法模拟了平面应变下薄膜/基底组合在拉伸变形下出现的3种模式:对应于柔性基底、中等刚度基底和刚性基底,金属薄膜分别发生小应变断裂、超出原始分叉的多级颈缩变形和直至大应变时的断裂,全程均匀变形。对于界面结合较好的层状金属复合材料,Serror等[20]根据分叉原理和有限元分析发现,当层状金属复合材料在单轴拉伸时,小应变状态下会发生多重颈缩现象,随着应变量的增加,多重颈缩会越来越严重,并相互竞争,这一过程类似于传统金属材料经历的均匀塑性变形阶段,而应变量达到分叉临界点后,层状金属复合材料中某一个颈缩会急剧扩展,最终会在局部发生塑性失稳现象。因此从宏观来说,层状金属复合材料表现出明显的单一颈缩现象。

假设应变速率为定值,基于Considere准则[10,21-22]:

根据应力应变关系,随着应变的增加,真应力会逐渐增加,而加工硬化率则逐渐下降。当真应力超过加工硬化率时,真应变也恰好超过加工硬化指数,如式(1)和式(2),这时便会发生扩散型颈缩或者局部变形带。因此,颈缩应变小的软相和颈缩应变大的硬相可通过层状复合的方式,获得较强的均匀塑性变形能力。

1.2 界面不稳定现象

层状金属复合材料在热轧或压下量较低的冷轧过程中,往往都为平直的界面,然而在压下量较高的冷轧,特别是在累积叠轧过程中,会产生波浪状的界面[23-25]。如果层状金属复合材料仅有两层金属,表层金属有可能会被内部金属所代替,比如不锈钢复合板、铝钢复合板、铜钢复合板、钛钢复合板等,这样高耐蚀的表层将失去耐腐蚀的作用,从而导致产品的报废[26-29]。Du等[30]发现层状Ti-Al复合材料经轧制后界面变得凸凹不平,Semiation和Piehler等[31]在对铝钢复合板轧制过程中,界面发生明显的不均匀或者不稳定现象,Stief等[23]发现轧制过程会导致不同变形抗力金属界面处产生明显的周期性波状界面结构形貌,并认为这是一种塑性分叉模式。Hutchinson等[22,32]发现界面不稳定性有时会导致整体材料的不均匀性和界面的脱层现象,Semiation和Piehler等[33]发现双层金属材料在拉伸、拉深过程中,与单层材料类似,都会在最大载荷下发生明显的颈缩现象。然而在轧制过程中,层间界面会发生多重颈缩现象,这是由于异种金属变形协调性不一致所造成的。Gajanan等[34]发现随着轧制压下量和轧制道次的加大,如图3所示,这种波浪状界面不稳定现象则会变得越来越明显,特别在 Ti/Al[34]、Ni/Al[35]、Fe/Cu[36]、Mg/Al[37]、Cu/Nb[38]、Ti/Ni[39]、Fe/Ni[40]等多层金属的累积叠轧研究中都有类似的规律。Govindaraj等[41]通过有限元方法模拟了轧制过程中界面形貌由平整到波浪的演变过程,Yu等[42]在对Ti/Cu多层金属复合材料进行累积叠轧过程中发现,硬相层Ti发生明显的颈缩现象,甚至随着轧制道次的增加,断裂现象也逐渐增多。

Hutchinson 等[22,43]和 Stief等[23-24]认为,界面不稳定现象即为塑性分叉现象,均质固体在收到均匀应变时是均匀变形,出现非均匀变形或局部变形模式叫作分叉现象,又叫应变局部化。假定金属材料是不可压缩,应变率无关和各向异性的,在满足如下应力场方程:

图3 多层Ti/Al复合材料,随轧制压下量的增加界面出现的不稳定现象[34]Fig.3 The interface instability phenomenon with the development of rolling reduction ratio is occur in the laminated Ti/Al composites[34].

式中:σˇ11,σˇ12,σˇ22是柯西应力的Jaumann导数;ε11,ε12,ε22为欧拉应变率;μ和μ*为增量模量。

可定义流函数为

流函数必须满足下面方程:

式中σ1,σ2为名义柯西应力。这类方程很难获得精确解,一般都是用数值计算的方法获得发生塑性分叉时的临界应变值。Stief等[23]利用分叉理论发现具有强界面结合的层状金属复合材料,在轧制过程中临界分叉应变值会偏大,分叉条件不仅依赖于层间应变,还依赖于侧向压力,换句话说,分叉应变不仅依赖于轧制压下量,还依赖于轧辊力。小的侧向压力会提高分叉应变值,但是较大的轧辊力会降低分叉应变,这种周期波浪界面发生可以通过层间界面滑移来实现。

1.3 超塑性变形行为

层状金属复合材料的断后伸长率会严重依赖于应变率敏感因子m,根据Power-Hollomon方程,金属材料的流动应力(σ)可以用式(7)表达:

式中:K为应力常数;ε为真应变;ε˙为应变速率;ε˙r为参比应变率;n为加工硬化指数,n值越高代表金属材料承受的均匀塑性变形能力越强;m为应变率敏感因子,m值越高,金属材料表现超塑性能力越强。应变率敏感因子不只是通过延迟局部颈缩,还通过滞留一系列颈缩,即通过出现多重颈缩现象来提高断后延伸率。层状金属复合材料可通过调控和优化组元相的n和m值来获得超高的延伸率。

Sherby等[44-46]研究表明,当在835℃,应变速率为10-3s-1时进行高温拉伸时,多层高碳钢/铁素体不锈钢可获得应变率敏感因子为0.3,断后延伸率为400%,呈现出极高的超塑性变形行为。Grishaber等[47]研究发现,层状金属复合材料在超塑性拉伸测试中,其应变率应力关系与等应变变形模式中的蠕变方程相一致。这个模型可用来预测层状金属复合材料中非超塑性组元相发生超塑性变形时的应变速率、拉伸温度和体积分数。这说明通过层状复合,具有粗大晶粒的组元层也可获得较高的超塑性性能。

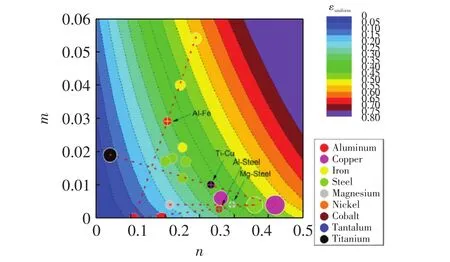

图4所示的为各种金属材料的加工硬化指数n,应变率敏感因子m和断后延伸率图表。令人称奇的是,通过层状复合,两个断后延伸率都较低的组元层,可获得具有超高塑性的层状金属复合材料[48-49]。例如,将一个n值较小,m值较大的金属板材,与一个n值较大,m值较小的金属板材进行叠层复合,可获得具有比组元层均高的断后延伸率。其中,不锈钢与高碳钢复合制备的多层复合钢[50],Ti与TiBw/Ti复合材料热压复合制备的层状Ti-TiBw/Ti复合材料[51],以及Ti与Al热轧复合制备多层Ti/Al复合材料[52],均符合此种规律。

图4 层状金属复合材料断后延伸率与n,m之间的关系[49]Fig.4 The relationship between fracture elongation of laminated metal composites and n,m of constitute layer[49].

1.4 层间界面分离行为

层状金属复合材料在承受拉伸、弯曲、冲击载荷时,往往会发生脱层行为[5]。脱层行为针对不同加载方式,其增韧效果不同,比如在拉伸过程中,脱层裂纹有可能令层状金属复合材料各组元层变形不协调,导致整体塑性变形能力下降[53]。而在弯曲和冲击过程中,脱层裂纹可起到明显的增韧效果[54],当然,增韧效果还与脱层裂纹的长度有关,中科院力学所Sing等[3]研究表明,在合成的层状陶瓷与天然层状贝壳的断裂过程中,虽然它们都会形成沿界面层传播的裂纹,但前者的脱层裂纹长度按本身层厚比例大约是后者的4倍以上。按照断裂力学原理,长的脱层裂纹对材料的抗破裂能力影响极大,严重影响了材料的断裂韧性[55]。

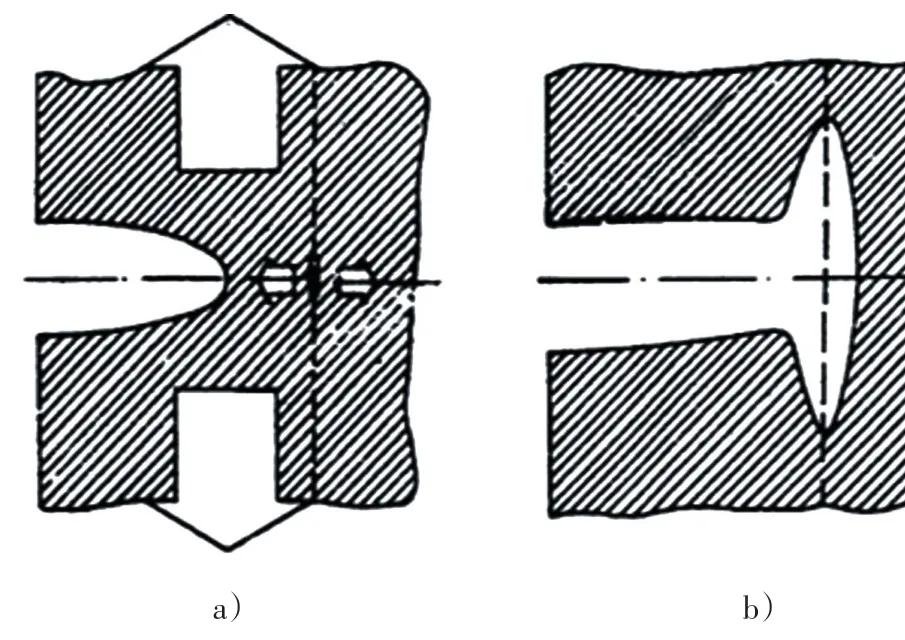

在承受弯曲和冲击载荷时,层状金属复合材料的脱层裂纹形成过程如图5所示[56]。在裂纹尖端处有两个应力,其中平行于外加载荷的应力(σxx)在裂纹尖端为最大值,而垂直于外加载荷的应力(σyy)在距离裂纹尖端一段距离处出现最大值,根据等应变条件,σyy是每一层材料弹性模量的函数,因为硬相层的弹性模量一般高于软相层,因此σyy的分布是不连续的。为了满足界面应力平衡条件,σxx分布在裂纹尖端处时是连续的,按照弹性力学计算得出σxx最大应力为平行应力的1/5,假设在裂纹尖端前方有一弱界面,界面垂直于主裂纹,则主裂纹便会扩展至界面发生脱层断裂现象[9,56,57]。

本文作者[10]在研究层状金属复合材料的侧面拉伸断口发现,扩散连接之后的界面会发生明显的脱层断裂现象,在变形的初期,软相层和硬相层的变形行为符合等应变模型;在弹性阶段,软相层与硬相层之间的弹性模量和泊松比不同,则会造成界面应变,由此便会产生界面应力σin,但是其数值远远小于层状金属复合材料的界面结合强度。随着纵向应变的增加,软相层和硬相层变形趋势逐渐不同,通常来说,软相层加工硬化率较低会导致材料的颈缩现象过早出现,随着拉伸应变的增加,颈缩现象越明显,这时层间横向应力将会继续增加,当横向应力值达到层间界面结合强度时,层状金属复合材料便会发生脱层现象。

为了定量解释层状金属复合材料在拉伸过程中的界面脱层现象,张广平等[58]提供了梁模型,局部颈缩首先发生在软层,由于层间界面,硬相层必须发生弯曲,这样,硬相层如悬臂梁一样必须弯曲一定挠度。这样,悬臂梁的挠度(δ)与单位载荷力之间的关系为

图5 脱层断裂示意图[55]:a)在拉伸载荷下;b)界面脱层Fig.5 The schematic diagram of interface delamination cracks[55]:a)Under the tensile loading;b)interface delamination.

式中:E为硬相层的杨氏模量;L0为悬臂梁的长度;I为悬臂梁的惯性矩。

式中:b和h是硬层的宽度和厚度。最后可以推出

式中:σz为平面应力;rs/h为软相层与硬相层的层厚比;ts为软相层层厚。当承受相同的应力σz时,软层与硬层之间的层厚比越大,硬相层所受的挠度则会越大,这代表软层经历了充分的颈缩行为,界面脱层现象容易发生。

2 增韧方式及影响因素

2.1 层状结构

层状金属复合材料的综合性能严重依赖于组元相的成分和配比,即组元层的数目、层厚和层厚比。Price等[59]发现,韧性层的厚度和体积分数对层状金属复合材料的力学性能和断裂行为有很大的影响。软性层作为增韧目的,极大的调控和优化了层状金属复合材料的强度、韧性和刚度。本文作者[60]研究表明,当固定硬相层的厚度,通过降低软相层的厚度,层状金属复合材料的强度会升高,然而断后延伸率会下降,软相层的断口形貌也会发生明显的韧脆转变现象。Cui[61-62]和Liu等[63]发现,当固定软相层和硬相层的厚度,随硬相层中增强体体积分数的增加,强度会得到提高,韧性则会下降,并且断口形貌也会发生韧脆转变现象。Syn等[64]发现层厚的降低,层间界面脱黏的现象减少,并且延伸率迅速升高。本文作者也发现了这一规律,即在微米尺度下,层厚度降低,隧道裂纹的数目明显增多,起到一定的增韧效果,并且延迟了瞬间断裂的倾向,从整体上提高了层状金属复合材料的断后延伸率[65]。

层状金属复合材料的尺度效应一直是悬而未解的谜团。中科院金属所Li等[66-71]利用磁控溅射方法设计并制备了两种不同层厚的微叠层金属复合材料,系统地研究了层状金属复合材料在纳米压痕作用下的强度、韧性尺度和界面效应。他们研究了Cu/Au层状金属复合材料并观察到,微米或亚微米尺度的层状材料发生跨界面的剪切变形断裂,而纳米尺度的层状材料更容易在压头附近发生局部变形带塑性失稳情况。Cu/Au层状金属复合材料在拉伸应力下的变形行为可概括为:位错滑移在亚微米尺度下仍然是多层金属膜塑性变形的主导机制,但同时发现位错与晶界的交互作用以及晶界处开裂的几率明显增加,而纳米尺度下多层膜的变形方式主要是晶界滑移为主。当层厚在微米尺度时,层状Cu/Au和Cu/Cr金属复合材料的屈服强度可用Hall-Petch公式预测,并且随着层厚的降低会升高,但强度升高的能力明显不同,强化能力与界面结构相关,即强化能力与界面失配应变呈正比;为了较清晰地研究界面结构与强化效应,由此提出一个评价层状金属复合材料异质界面强化能力的模型,将材料设计理念从单独的微观组织尺度调整扩展到组织与界面尺度的搭配调控。

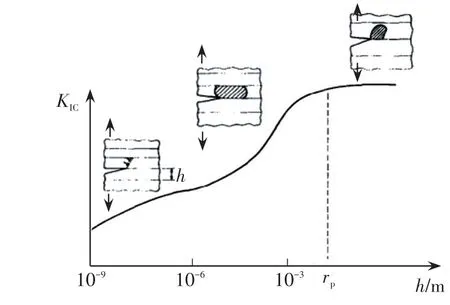

张广平等[72]又对磁控溅射Cu/Ni、Cu/Cr等层状金属复合材料的纳米压痕进行研究,发现组元厚度减小到纳米尺度时,层状金属复合材料的强度会显著提高,但塑性和韧性受到组元厚度和界面结构的复杂作用变得不明确。Hsia等[73]在对层状金属复合材料的研究中发现层厚尺度效应,如图6所示,随着层厚度的降低,材料的强度有所上升,而韧性在纳米尺度下降迅速,由此提出无位错区模型。当层的厚度在亚微米或纳米尺度时,随着塑性变形的进行,界面聚集大量的位错,会阻碍位错源继续发射位错,因此确定的层厚对应一定数目的位错,随着层厚的降低,位错数目会逐渐减小,从而出现高的断裂应力和低的断裂韧性,并随层厚的降低,导致断裂形貌发生明显的韧脆转变效应。

日本东京大学Inoue等[74]对多层复合钢进行拉伸测试发现,在硬相层,即马氏体不锈钢S420层中出现大量的宏观隧道裂纹,这些隧道裂纹被奥氏体钢阻止而无法扩展,然而增加马氏体不锈钢层的厚度,隧道裂纹则会扩展至奥氏体钢中导致多层复合钢的过早断裂,因此马氏体不锈钢层越薄,越能起到较高的断裂韧性,多层复合钢在微米尺度呈现较为明显的尺度效应。布朗大学高华健等[2]对层状贝壳材料研究表明:宏观尺度下材料如果有裂纹,裂纹附近的应力则会很大;如果当层中的缺陷尺度减小到一定程度时,应力就完全均匀;当应力分布不均匀时,层状金属复合材料则会在应力集中的缺陷部位发生断裂;如果应力均匀,则意味着材料不容易断裂。季葆华等[2]否定了宏观力学的各种力学模型后,发现纳米裂纹尖端应力场分布呈均匀分布的现象,在此基础上建立了缺陷不敏感理论,当层的厚度达至纳米尺度时,层状金属复合材料中所含的能量不足以支撑裂纹的产生,那么已存在的裂纹将不会继续扩展,因而含有纳米尺度的缺陷或裂纹将具有一定强韧化的优势。

图6 多层复合材料的层厚尺度效应[73]Fig.6 The layer thickness size effect of laminated composites[73].

2.2 界面结构

当承受拉伸载荷时,较强的界面结合会提高层状金属复合材料变形协调性和整体均匀塑性变形能力,从而起到提高断后延伸率的作用。这是由于强的界面结合可以抑制软相层应变局部化的过早发生,使加工硬化能力提高,令层状金属复合材料发生塑性分叉的概率大大降低[75]。提高界面强度的方式很多,本文作者[76-78]利用热压烧结的方式,通过TiB2颗粒与Ti基体生成TiBw晶须,起到连接和钉扎界面的作用,其界面强度远远超过软相层的强度,在制备不锈钢复合板时,可以通过提高真空度、压下量和热轧温度提高界面强度,令界面结合强度高于碳钢基层的强度[79-82]。又可通过加入中间层Ni箔,既降低了碳元素的界面扩散行为,又提高了不锈钢复合板的界面结合强度。累积叠轧多层复合钢中,在界面处加入SiC、TiO2粉末,可起到提高界面强度和韧性的作用[83-85]。

在承受弯曲、冲击和疲劳载荷时,较弱的界面结合会起到一定程度的增韧效果。主裂纹在载荷作用下会向前扩展,当达到弱界面时,由于弱的界面存在大量的缺陷,会导致裂纹在扩展过程中发生偏转,甚至裂纹会沿着弱界面扩展而形成界面裂纹,这样主裂纹处的应力集中得到缓解,并有原来的三向应力转变为两向应力,同时将主裂纹屏蔽,当载荷继续增大时,界面裂纹尖端重新发生裂纹的偏转而穿透下一层,经多层断裂之后,裂纹扩展方式将由穿层裂纹和界面脱黏裂纹交替发生,裂纹传播路径大幅提高,断裂韧性和断裂功大幅提高[5,9]。

大多数异种金属在层状复合过程中,会发生相互扩散,生成一定的扩散层和反应层,这些反应层往往会是一些金属间化合物、陶瓷层或亚稳相层,当单独以块体的形式存在时,会呈现较高的脆性、较差的耐腐蚀性和较低的强度,然而当以中间层存在时,它在一定程度上会起到增韧效果。例如本文作者制备的层状Ti-TiBw/Ti复合材料中,TiBw复合材料层具有较低的韧性,常常发生灾难性断裂,然而以层状复合存在时,如图7a)所示,在拉伸和弯曲过程中会形成数量可观的隧道裂纹,这些隧道裂纹并不会扩展至软相层中去,这样便会吸收大量的裂纹扩展功,起到很强的增韧效果[9,76]。在对不锈钢复合板的研究中,由于界面处碳元素的扩散,界面扩散区会出现一定厚度的渗碳层,其具有较强的沿晶断裂和晶间腐蚀倾向,在拉伸过程中,也会在渗碳层中出现多个隧道沿晶断裂裂纹,从整体上提高了不锈钢复合板的韧性[10]。Guo等[86]利用扩散连接的方式制备了层状Cu/Al复合材料,层间界面生成了多种CuAl,Cu2Al等化合物层,在承载过程中也易发生脆性断裂,并有可能导致Al层发生沿晶断裂,然而这些裂纹无法扩展至Cu层而被界面钝化,只有当隧道裂纹数目和尺寸达到一定的临界值后,整个层状金属复合材料将无法承受过高的载荷,其中一个隧道裂纹进一步扩展至软相层直至整个层状金属复合材料的最终断裂。

在层状金属复合材料的断裂过程中,多种断裂机制和增韧行为会协同发生,在对层状Ti-TiBw/Ti复合材料的弯曲过程中,脱层裂纹和多重隧道裂纹会协同发生,并随层厚的降低,脱层裂纹和多重隧道裂纹发生的概率越高,增韧效果越好[87]。Rohatgi等[88]对层状Ti3Al-Ti复合材料拉伸断裂分析发现,脆性层Ti3Al层的多重隧道裂纹和横向裂纹分叉相互竞争方式成为重要的增韧机制,如图7b)所示。Song等[3]对层状贝壳研究发现,连接界面的矿物桥起到明显的增强增韧效果,可以有效地缩短脱层裂纹的沿层方向长度。

2.3 残余应力影响

强界面结合的层状金属复合材料,在制备过程中产生的残余应力场是主要的增强增韧机制,如果主裂纹进入压应力层,残余压应力会在一定程度上降低主裂纹尖端处的拉应力,这样降低了应力强度因子,从而降低了裂纹扩展速度,使得主裂纹在压应力层中不断发生偏转和分叉,假如主裂纹到达拉应力层,也可通过沿晶断裂或形成大量的微观裂纹,这样也可缓解局部的应力集中现象,使得层状金属复合材料具有很高的断裂韧性[88-89]。

图7 层状复合材料中各种增韧机制[9,88,91]:a)多隧道裂纹增韧机理[9];b);多个隧道裂缝和横向裂缝的增韧机理[88];c)压应力增韧型[91]Fig.7 Various of toughness mechanisms of laminated composites[9,88,91]:a)The multiple tunnel cracks toughening mechanism[9];b)the toughening mechanisms of multiple tunnel cracks and transverse cracks[88];c)the compression stress toughening type[91].

层状金属复合材料在升温和降温过程中,由于异种金属热膨胀系数和弹性模量的差别,会导致层中产生残余压应力和残余拉应力。Zuo[90]研究发现,随着制备温度的升高,残余应力的数值会增加,当增加到一定程度上,层状金属复合材料由于受到过高的拉伸应力,而会产生热裂纹,严重影响了层状金属复合材料整体性能的提升,本文作者[76]在研究层状Ti-TiB/Ti复合材料的拉伸测试时,发现在1 300℃通过扩散连接之后的层状金属复合材料,由于较高的扩散温度可令界面元素扩散充分,生成较强的界面,然而同时会造成TiB晶须与钛基体较大的残余热应力,在拉伸过程中,增强体与基体之间的界面很容易脱黏,这样增强体的增强效果得不到充分发挥,限制了层状金属复合材料强度和断后延伸率的下降。

哈工大周鹏[91]对ZrB-SiC层状陶瓷的研究发现,通过调控SiC的体积分数,可以调控和优化层状陶瓷中各层的残余压应力和拉应力,如图7c)所示,这样可以有效提升层状复合材料的弯曲韧性。许多研究表明,制备参数、层的厚度、界面结构、增强体的体积分数、增强体的类型、分布和形貌都会对层状金属复合材料中的残余应力有很大的影响[87]。

3 结论

1)层状金属复合材料研究中,可人为地精确调控各组元相的成分和配比,通过优化显微组织和界面特征,可以实现层状金属复合材料强韧化的目的;

2)制备参数、层状结构、界面特征、残余应力可有效地影响层状金属复合材料综合力学行为,合理利用层厚尺度效应、界面结合状态和残余压应力,是实现层状金属复合材料增韧的主要思路;

3)详细阐明了层状金属复合材料在变形过程的界面不稳定现象,超塑性行为,界面分离现象和抑制局部颈缩效应,并总结了层厚尺度效应、残余应力和界面增韧机制。