具有厂内和厂间水道的多杂质多工厂水网络设计

王雪雷,樊霄雁,刘智勇

(河北工业大学 化工学院,天津 300130)

0 引言

工业发展日趋集中化、集成化和整体化,导致现代工业尤其是过程工业用水系统非常庞大。作为一种重要的节水技术,水网络集成研究受到很多学者的关注。与单工厂水网络集成比较,多工厂水网络集成可以进一步减少新鲜水消耗。但是常规多工厂水网络中厂内及跨厂水流繁多,致使水网络结构非常复杂。为了减少网络的复杂性,可以考虑设置厂内及厂间水道。所谓水道可以认为是储水设施,它收集水质比较接近的水流,并作为水源向其他过程供水。如果水道设在一个工厂内部,且只向本厂过程供水,称之为厂内水道;如果水道收集不同工厂的水流,并向其他工厂供水,称之为厂间水道。设置厂内及厂间水道可以简化水网络结构,降低管道费用。同时缓解由于一些水流的流量及浓度波动对其他用水过程造成的影响,提高水网络的可控性及操作弹性[1]。

对具有厂内水道的单工厂水网络的研究已经很多,采用的方法有水夹点法和数学规划法[2-5]。近年来,人们开始对具有水道的多工厂水网络进行研究。Chen等[6]采用数学规划方法研究了具有厂内和厂间水道的水网络集成。Lee等[7]研究了具有厂内及厂间水道的多工厂水网络集成,网络中既有连续过程,又有间歇过程。

本文将采用浓度势概念设计具有厂内及厂间水道的多工厂多杂质水网络。该方法的特点是计算简便、计算过程具有明确的工程意义。首先设计无任何水道的水网络,在此基础上引入厂内及厂间水道。通过两个案例介绍了该方法的具体设计过程。

1 设计方法

与具有厂内和厂间水道的多工厂水网络相比,无任何水道的多工厂水网络的新鲜水消耗量更小[9]。引入上述水道后,一方面降低了网络的复杂性,但另一方面也会增加新鲜水用量。从设计难度来说,无任何水道的水网络更简单。所以,本文首先设计无任何水道的多工厂水网络。该网络中将出现多条跨厂水流。但如果跨厂水流过多,管道费用将随之增加。本文将提出减少这些跨厂水流的方法。为了降低设计难度,将所有过程分为若干个小组,并根据各组浓度势值确定其设计顺序,最终完成整体设计。具体步骤如下。

1.1 设计无任何水道的水网络

将多个工厂水网络视为一个整体,设计只考虑无任何水道的水网络。设计时采用Liu等[8]提出浓度势方法,具体步骤为:

1)根据极限浓度计算所有过程的CPD(Concentration Potential of the Demand)值;

2)CPD值最小的过程使用新鲜水;

3)已执行过程的出口水流将作为当前可利用的源水流;

4)以当前可利用的源水流为基础,计算各个未执行过程的CPD值,按照CPD值由小到大的顺序执行各过程。

如果多股源水流同时分配给一股需求水流,最优分配量可由质量衡算得到。当一个过程执行完成之后,返回到步骤3),直至完成所有过程。

1.2 确定厂间过程及过程分组

将无任何水道的水网络中所有过程分类为:只使用新鲜水的过程,使用厂间水道的过程(本文称为厂间过程),及使用厂内水道的过程。

1.2.1 确定厂间过程

将无任何水道的水网络中使用跨厂水流的过程初步划分为厂间过程。但是,由此确定的厂间水流数量较多。本文提出以下方法减少跨厂水流数:

1)在初步确定的厂间过程中找出不使用新鲜水的过程(称为非新鲜水过程),并将同工厂的其他过程按照CPD值由小到大的顺序排列;

2)依次找出同工厂内极限出口浓度比非新鲜水过程的极限进口浓度小的过程,将这些过程的极限出口水流称为“低浓度水源”。如果可以使用这些“低浓度水源”满足某个厂间过程,则该厂间过程将变成非厂间过程。这样即可减少跨厂水流数。

3)判断水源是否充足:将同工厂内其他的水源组成厂内水道满足本工厂的非新鲜水过程(不包括已经视为厂间过程的过程)。若新鲜水不增加则说明水源充足,即这些非新鲜水过程不属于厂间过程,否则将CPD值较小的过程视为厂间过程,并重新判断水源是否充足。

1.2.2 厂间水道分组

为了充分减少新鲜水的消耗,将无任何水道的水网络中不使用新鲜水和使用新鲜水的厂间过程分成两组。如果不使用新鲜水的过程在最终的设计中使用到了新鲜水那么将其中CPD值最小的过程划分到使用新鲜水的厂间过程的小组中,重新分组并得到网络设计。然后比较两种结果的新鲜水消耗量,取其中较优者作为最终设计。

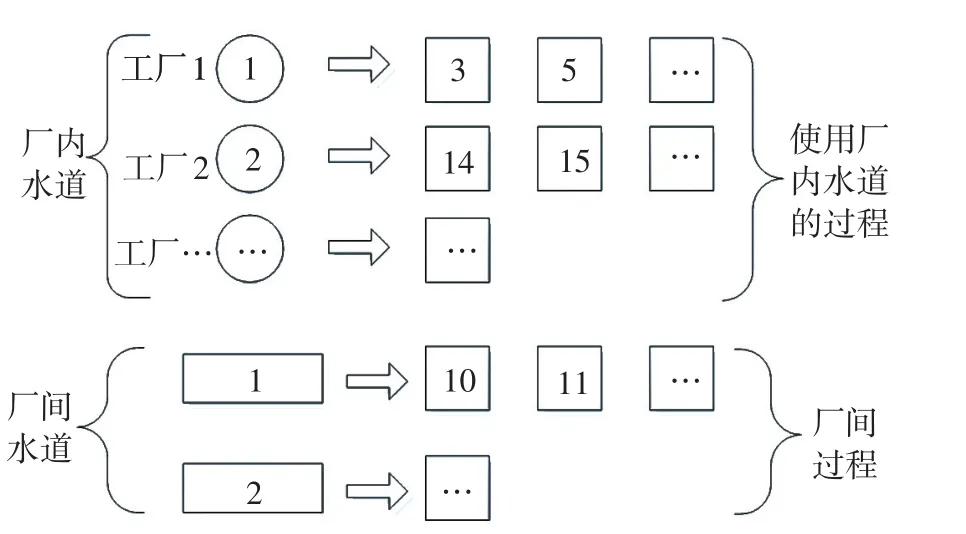

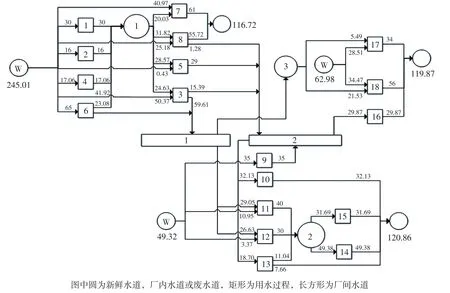

过程分组情况如图1所示。

1.3 确定各组的执行顺序

在设计无任何水道的水网络时,过程的执行顺序由每个过程的CPD值的大小决定。本文采用类似方法确定上述各组的执行顺序。将各组的极限进口水流混合并计算其浓度,然后由所有过程的出口极限浓度可计算出各组的“总CPD”值。各组的执行顺序按照“总CPD”值从小到大的顺序进行。显然,只使用新鲜水的过程的CPD值最低,所以优先执行。

图1 过程分组Fig.1 Process grouping

1.4 依次执行各组

对于具有厂内水道的小组及具有厂间水道的小组,采用不同的设计方法。

方法1:对于具有厂内水道的小组,可采用Su等[9]提出的设计方法。步骤简述如下:

1)设计没有中间水道的初始常规水网络;

2)确定中间水道的初始流量;

3)确定中间水道的水源;

4)初步确定中间水道的水流;

5)调节中间水道的流量和浓度直至满足收敛要求。

方法2:对具有厂间水道的小组,设计方法如下:

1)此类小组不需要设计初始常规水网络,但需要估算水道水量的初始值。首先确定使用该水道的过程的最大需水量,厂间水道水量的初始估计值按照上述最大需水量的一定比例计算(本文取50%)。

2)在具有厂间水道的小组中,水源来自各个工厂现有的源水流。如果开始设计的第1组就是含有厂间水道的小组,那么源水流则来自各个工厂内只使用新鲜水的过程的出口水流。根据小组内的所有过程的需求水流计算现有源水流的CPS(Concentration Potential of the Source)值,并按照CPS值由小到大的顺序进入厂间水道的水流量直到达到上述估计值。

3)将厂间水道的水分配到每个过程,分配方法在Su等[9]的论文中有详细介绍。

4)调节厂间水道的量直至满足收敛要求。

在每次迭代结束后,上次迭代中水道总的消耗量作为下次迭代时水道的估计值并返回到步骤3),直到水道的盈亏值在允许范围(小于0.1 t/h)内即可停止迭代。

2 实例计算

2.1 实例1

工厂1—3的极限数据来自文献[10-12]。

2.1.1 设计无任何水道的水网络

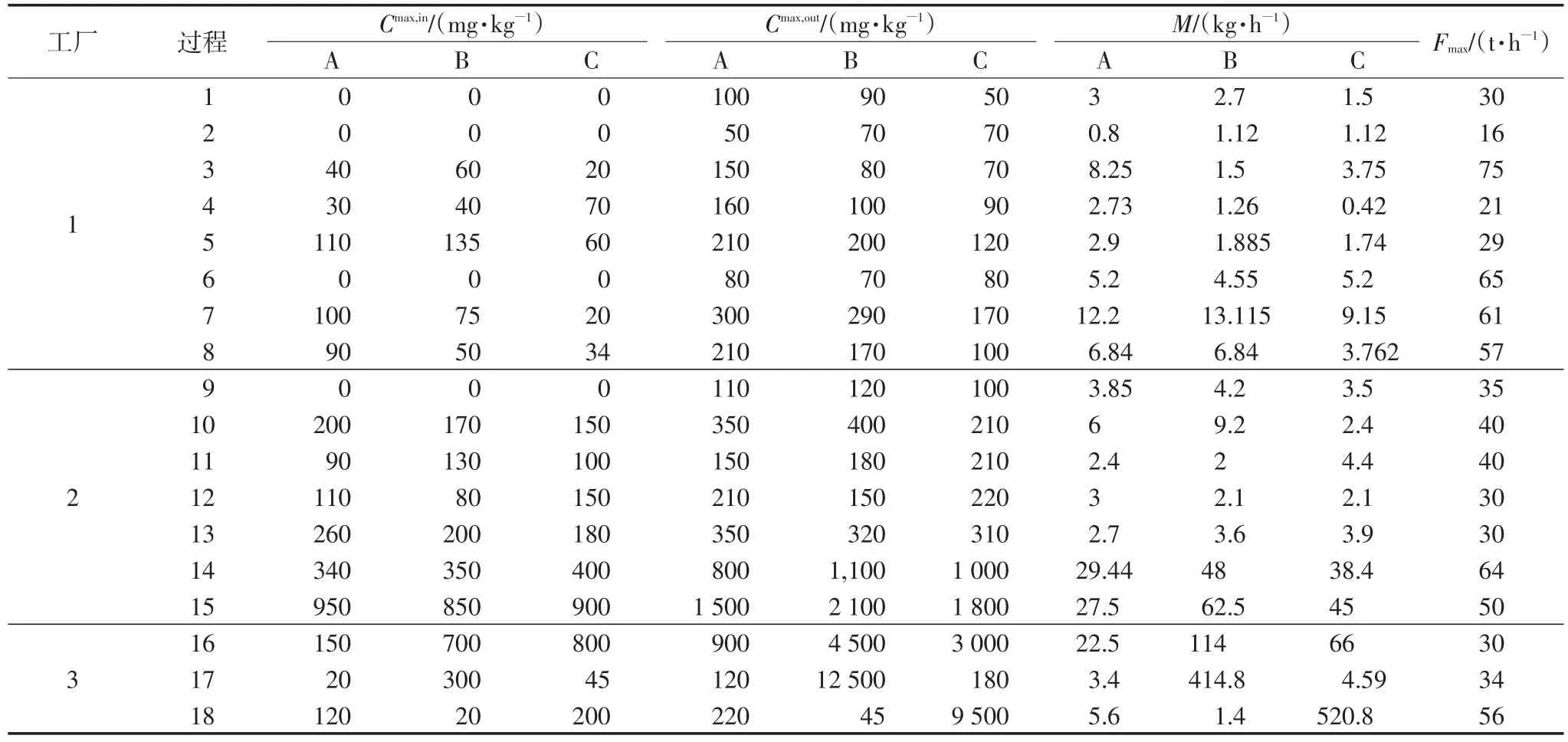

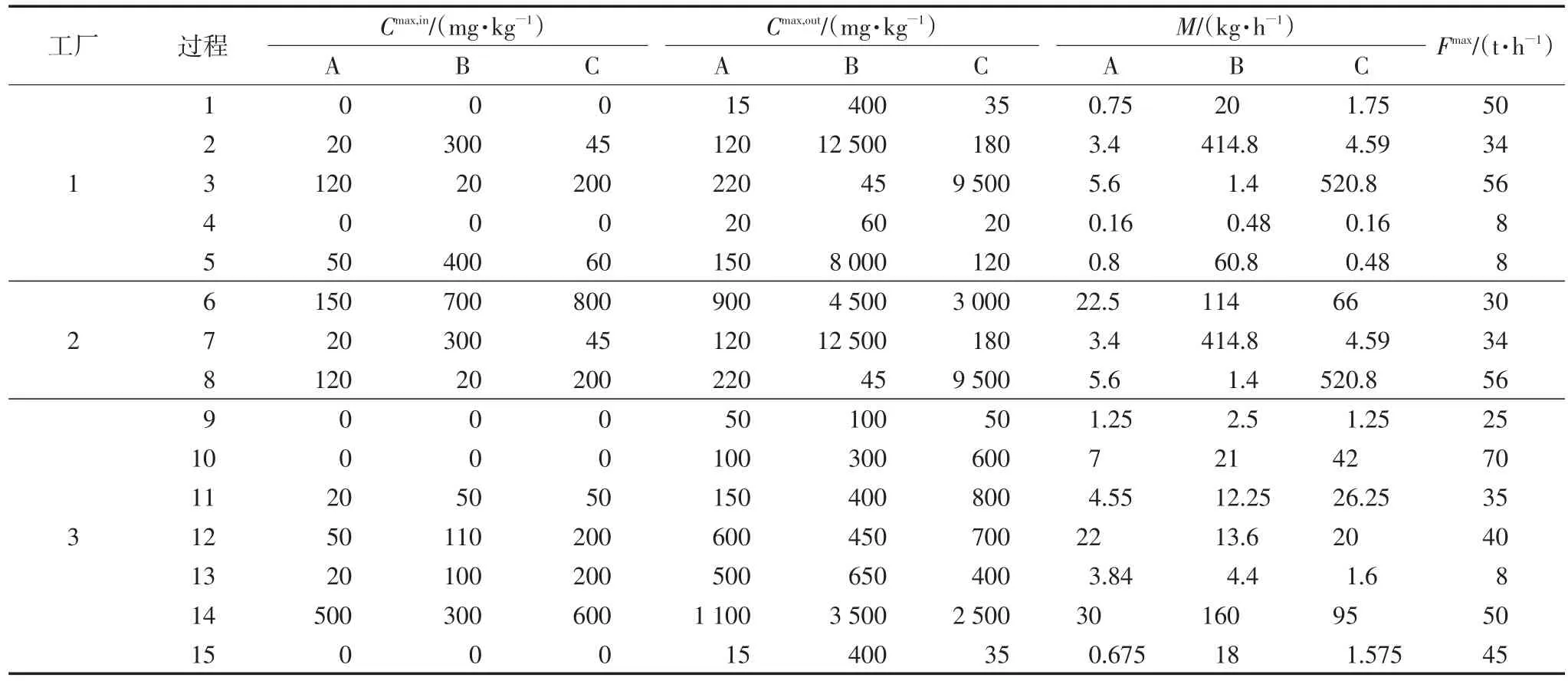

首先采用浓度势方法设计无任何水道的水网络,其中CPD值最小的过程1,2,6,9只使用新鲜水,其他过程按CPD值由小到大的顺序依次执行,由此得到无任何水道的水网络,如图2所示,新鲜水消耗量为348.23 t/h。

2.1.2 过程分组

由图2可知,过程10,11,12,13,14,15,16,17,18使用了跨厂水流,初步确定为厂间过程。

非新鲜水过程包括过程10,13,14,15,16,其中过程10,13,14,15属于工厂2,过程16属于工厂3。在工厂3中有过程16,17和18,过程17和18的极限出口浓度都大于过程16的极限进口浓度,因此在不消耗新鲜水的前提下过程17和18的极限出口水流不能满足过程16,所以过程16属于厂间过程。在工厂2中有过程9—15,非新鲜水过程10,13,14,15的CPD值依次增大。过程10和13的“低浓度水源”只有过程9的极限出口水流,而在无任何水道的水网络中S9(即图2中过程9的出口水流,下同)全部用于满足过程11和16,且过程11和16的CPD值小于过程10和13,因此过程9的极限出口水流不可以作为过程10和13的“低浓度水源”,过程10和13应属于厂间过程;过程14的“低浓度水源”有过程11和12的极限出口水流,在无任何水道的水网络中S11满足过程14和16,但在此设计中过程16和过程11都属于厂间过程,S11不能再用于满足过程16,因此过程11的极限出口水流可以作为“低浓度水源”。在无任何水道的水网络中,过程12的出口水流用于满足过程14和15,因此过程12的极限出口水流也可以作为“低浓度水源”。同理,过程15的“低浓度水源”有过程10,11,12,13的极限出口水流。利用过程10,11,12,13的极限出口水流作为水源组成厂内水道满足过程14和15。过程11和12的全部极限出口水流和部分(15.80 t/h)过程13的出口极限水流即可满足过程14和15,且不消耗新鲜水,因此过程14和15不属于厂间过程。

表1 例1过程极限数据Tab.1 Limiting data of Example 1

图2 例1无任何水道的水网络Fig.2 Inter-plant water network without any water mains for Example 1

以上确定的厂间过程中,过程10,13和16属于不使用新鲜水的厂间过程,过程11,12,17,18属于使用新鲜水的厂间过程。工厂1的厂内水道需要满足的过程有过程3,4,5,7,8,工厂2的厂内水道需要满足的过程有14和15。工厂3内的过程全部为厂间过程。除了过程1,2,6,9只能使用新鲜水,其他所有用水过程分成了4个小组。

2.1.3 确定执行顺序

依次计算4个小组的浓度势。工厂1中的过程3,4,5,7,8的极限进口水流混合后的水流中杂质A、B、C的浓度为74.28,68.64,32.38 mg/kg(下文水流中杂质A、B、C浓度简称为水流浓度),厂间过程11,12,17,18的极限进口水流混合后的水流浓度为(89.38,118.25,132.69)mg/kg,厂间过程10,13,16的极限进口水流混合后的水流浓度为203,338,354 mg/kg,工厂2中的过程14,15的极限进口水流混合后的水流浓度为607.54,569.30,619.30 mg/kg。根据所有过程的极限出口浓度可得4个小组的CPD值分别为4.08,8.56,19.71,52.05。按照CPD值从小到大的顺序,各组执行顺序为1、2、3、4。各组内执行顺序为,第1小组:过程3,4,5,7,8;第2小组:过程11,12,17,18;第3小组:过程10,13,16;第4小组:过程14和15。

2.1.4 按照上述顺序依次执行各组

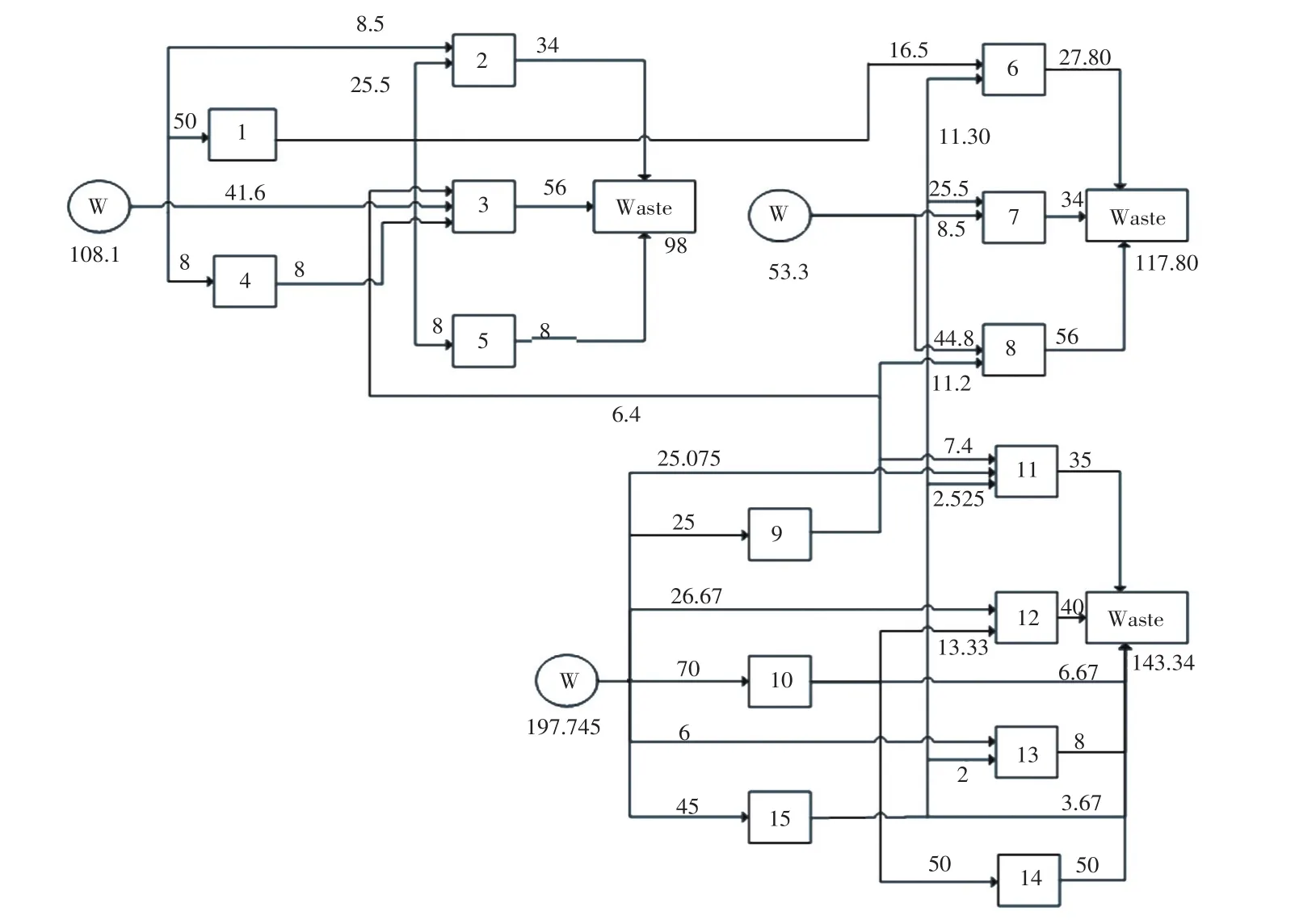

第1小组为工厂1的内部水网络,采用第1.4节的方法1完成第1小组的设计。最终,工厂1中的厂内水道(见图3,下同)由S1(30 t/h),S2(16 t/h),S4(17.06 t/h)和部分S6(41.92 t/h)组成,浓度为94.14,76.34,60.90 mg/kg。分别满足过程3,5,7,8,消耗厂内水道的水量分别为24.63,28.57,20.03,31.82 t/h,新鲜水的消耗量分别为50.37,0.43,40.97,25.18 t/h。厂内水道的盈亏值为0.068 7 t/h小于0.1 t/h,在允许范围内。

第2小组具有厂间水道,采用第1.4节的方法2进行设计。首先确定厂间水道的初始估计值。需要满足的过程为11,12,17,18,最大流量之和为30+40+34+56=160 t/h,初始估计值为160×50%=80 t/h。现有的源水流有S3,S5,S6,S7,S8,S9,根据需要满足的过程中的需求水流计算得源水流的CPS值,分别为0.50,0.78,0.36,1.12,0.80,0.55。源水流进入厂间水道的顺序为S6,S3,S9,S5,S8,S7。初始厂间水道由S6(23.08 t/h)和部分S3(56.92 t/h)组成,水流浓度为123.34,52.26,72.88 mg/kg。过程11,12,17,18消耗厂间水道的水量分别为29.19,26.75,5.51,21.43 t/h,总消耗量为82.88 t/h。盈亏值为2.88 t/h大于0.1 t/h,不在允许范围内。将总消耗量作为下次迭代的估计值,重新组成厂间水道。第3次迭代时的盈亏值为0.013 t/h小于0.1 t/h,在允许范围内,设计完成。

最终过程11,12,17,18消耗厂间水道的水量分别为29.05,26.63,5.49,21.53 t/h。其中消耗新鲜水的量分别为10.95,3.37,28.51,34.47 t/h。

第3小组和第4小组类似,用现有的源水流满足小组内的所有过程,通过第1.4节的方法2即可得到最终设计,且都不消耗新鲜水。结果如图3所示。

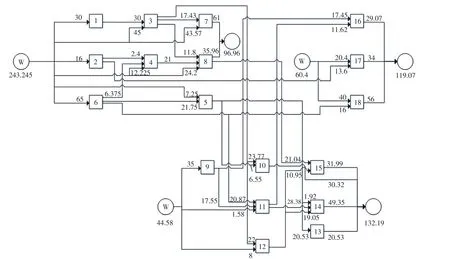

图3 例1多水道多工厂水网络Fig.3 Inter-plant water network with multiple water mains for Example 1

总的新鲜水消耗量为357.31 t/h,跨厂连接数为10,无任何水道的水网络的新鲜水消耗量为348.23 t/h,跨厂连接数为10。无任何水道的水网络中,水源和用水过程连接方式为某一个或几个过程的出口水流与其他用水过程直接连接,而本设计的水源和用水过程的连接方式为水源与水道连接,水道与用水过程连接,不会出现一个用水过程连接多个过程的出口水流的现象,这样可以缓解生产过程中由于供水水流的水量水质波动对后续过程带来的影响。与无任何水道的水网络相比,多水道水网络的结构清晰,可控性和实用性更好。工厂1—3单独设计的水网络需要消耗新鲜水的量分别为77.02,239.95,113.34 t/h,总的新鲜水消耗量为430.31 t/h。相比每个工厂单独设计,本文设计可以减少16.96%的新鲜水消耗量。

2.2 实例2

本例来自文献[6],工厂1—3的极限数据列于表2。

表2 例2过程极限数据Tab.2 Limiting data of Example 2

2.2.1 设计无任何水道的水网络

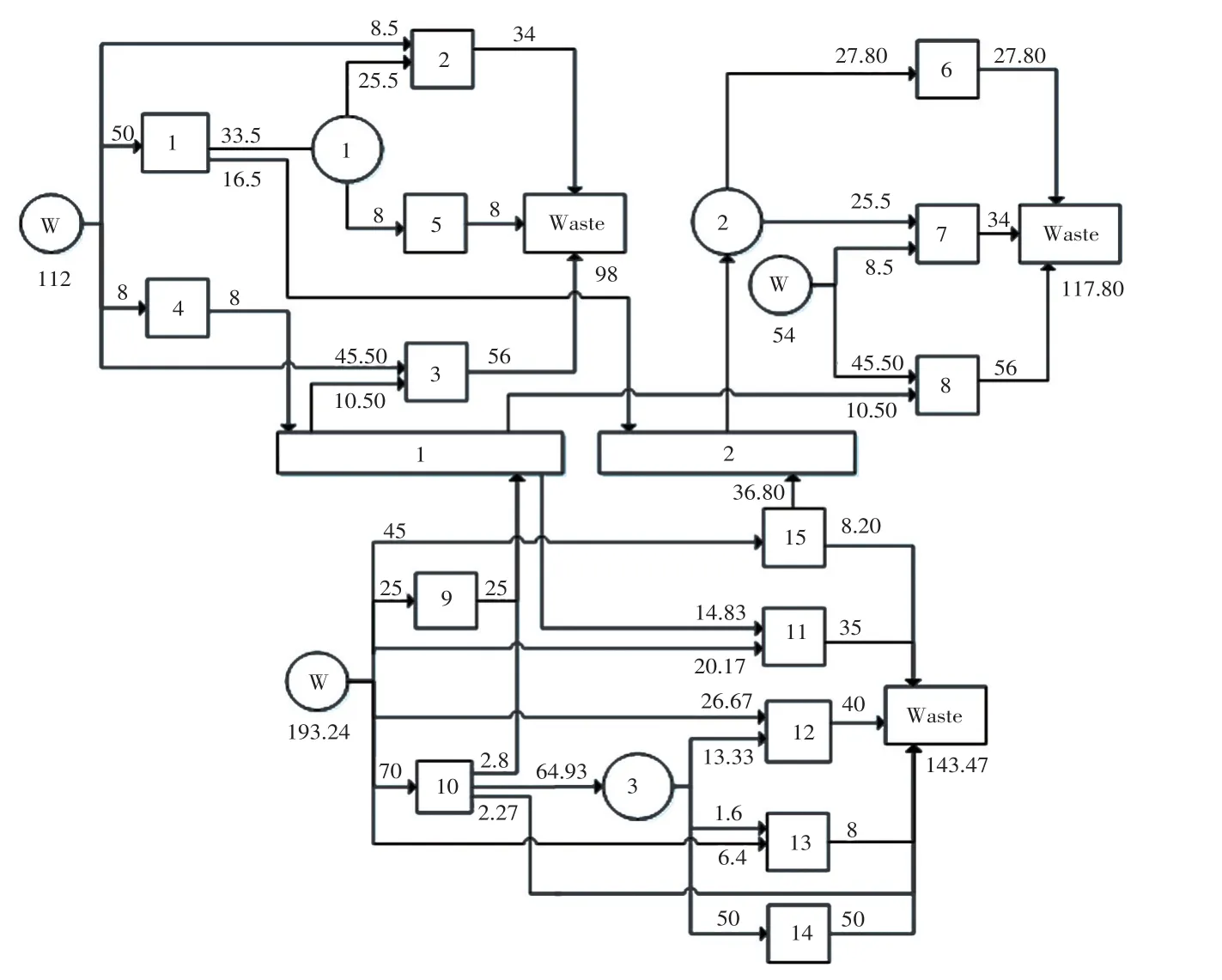

首先用浓度势方法设计无任何水道的水网络,如图4所示,总的新鲜水消耗量为359.14 t/h。

2.2.2 过程分组

由图4可知,过程3,6,7,8均使用了外部工厂的水源,初步确定为厂间过程。

不使用新鲜水的过程只有过程6,但是在工厂3内的其他过程有过程7和8,其极限出口浓度均大于过程6的进口极限浓度,因此过程6属于厂间过程。

厂间过程中不使用新鲜水的过程为过程6,由无水道多工厂水网中的水流分配可知,适合过程6和7的水源为S1和S15且水源充足,因此过程6和7可以分配到同1组。过程11,12,13,14本应该分为同1组,但是过程11的极限进口浓度较小且与本工厂的其他过程的CPD值差距较大,设计得到的结果消耗新鲜水较多。在无任何水道的水网络中可以看出适合过程3,8的源水流均为S9,满足过程11的源水流71.64%来自S9,所以过程11应和过程3,8为同1组。由此可以分为4个小组,第1组:过程2和5;第2组:过程3,8和11;第3组:过程6和7为1组;第4组:过程12,13,14。

2.2.3 确定执行顺序

根据质量衡算可得到每个小组的极限进口浓度。过程2和5的极限进口水流混合后的水流浓度为25.71,319.05,47.86 mg/kg;过程3,8和11的极限进口水流混合后的水流浓度为96.19,27.14,164.29 mg/kg;过程6和7的极限进口水流混合后的水流浓度为80.94,487.5,398.91 mg/kg;过程12,13,14的极限进口水流混合后的水流浓度为277.14,206.12,404.08 mg/kg。根据所有过程的极限出口浓度可得4个小组的CPD值分别为3.77,1.18,9.95,8.73。因此,执行顺序依次为第1小组过程3,8和11,第2小组过程2和5,第3小组过程12,13,14,第4小组过程6和7。

图4 例2无任何水道的水网络Fig.4 Inter-plant water network without any water main for Example 2

2.2.4 按照上述顺序依次执行各组

第1小组属于厂间水道的设计,其源水流来自只使用新鲜水过程的出口水流,分别为S1,S4,S9,S10,S15。第2小组属于工厂1的内部水网络,结构简单只使用S1即可满足过程2和5。第3小组采用方法2即可。第4小组结构简单只使用同一浓度的源水流S1和S15即可满足过程6和7。

图5 例1多水道多工厂水网络Fig.5 Inter-plant water network with multiple water mains for Example 2

设计结果如图5所示,消耗新鲜水的总量为359.24 t/h,跨厂连接数为9。文献[6]采用数学规划法计算得到了具有一个中央水道和各厂内均设中间水道的设计,新鲜水消耗量为362 t/h,跨厂连接数为12。与文献[6]比较,本文新鲜水消耗减少2.76 t/h,跨厂水流数减少3个。本设计结果中的每个过程除新鲜水外的水源均来自某一个水道,而原文献的设计方法中每个过程的水源来自多个水道,所以本方法的设计结构更加清晰。

3 结论

本文采用浓度势概念,在Liu[8]和Su[9]等提出的单工厂水网络设计方法基础上,给出了具有厂内及厂间水道的多杂质多工厂水网络设计新方法。首先根据Liu等[8]的方法设计无任何水道的水网络,以该网络中水流分配情况为基础,初步确定使用厂间水道的过程。提出了新的规则进一步减少厂间过程的数目,以便减少网络的复杂性。提出了分组规则,将所有过程分为若干组,以各组过程的“总CPD”值从小到大的顺序作为各组的执行顺序。在各组设计过程中,仍按照需求水流的浓度势确定各过程的执行顺序。这样,将多水道多工厂多杂质水网络设计的复杂问题简化为若干个比较简单的问题。在本文所得网络中,所有过程的水源(除新鲜水之外)均来自某一个水道。与文献结果比较,本文方法所得水网络结构清晰、新鲜水消耗较少且设计方法简单。同时,本文方法具有明确的工程意义。