杂填土地层地下连续墙槽壁加固施工技术研究

文/张玉欣

1 工程概况

1.1 工程背景

某地铁车站长316.5 m、宽21.1 m,明挖法施工;基坑采用地下连续墙与内支撑相结合的支护结构,地下连续墙厚0.8 m;标准段基坑深度约21.55 m,盾构井基坑深约23.25 m;覆土厚度约为2.28~2.91 m,中心里程处覆土厚度为2.5 m。主体为地下三层三跨箱形结构,地下一层为综合管廊使用空间,地下二、三层为地铁使用空间;附属结构共设6个出入口、1个安全出入口、2组风道。

1.2 工程地质及水文条件

1.2.1 地质条件

根据地勘资料,车站主体及附属结构等位置穿越土层主要为人工堆积的杂填土①层,黏质粉土填土、砂质粉土填土①1层及卵石填土①2层;第四纪沉积的黏质粉土、砂质粉土②层,粉质黏土②1层;粉质黏土③层,黏质粉土、砂质粉土③1层;细砂、粉砂④层,粉质黏土④1层,黏质粉土、砂质粉土④2层;黏质粉土、砂质粉土⑤层,粉质黏土⑤1层,⑤2有机质黏土;黏质粉土、砂质粉土⑥2层,粉质黏土⑥3层,黏土⑥4层。

根据现场调查,拟建车站场地及附近原为一水塘,后经人工回填至现状地面,拟建车站处人工填土层厚度约为2.40~4.50 m,填土坑内人工填土厚度一般为5.10~13.30 m。

1.2.2 水文条件

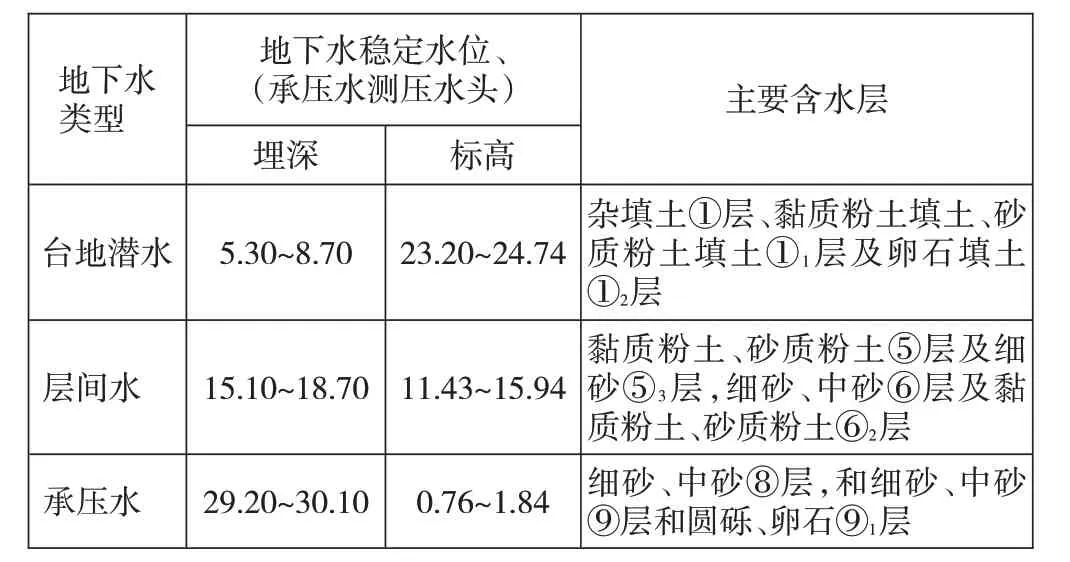

量测河水水面标高为26.20~26.50 m 且车站的支护结构插入隔水层,地下连续墙底位于粉质黏土层中。见表1。

表1 地下水水位量测情况 m

2 施工中存在的问题

人工填土层成分杂乱、结构疏松,变异性大,工程性差。在地下连续墙施工过程中,填土层中存在建筑、生活垃圾以及卵石层,其中3~10 m为砖头、钢筋混凝土块,基本未见土,10~14 m 为大粒径碎石,粒径一般在15~20 cm,未见土。

针对杂填土地层性质,调整泥浆配比及密度,增加黏土球、重晶石粉、锯末、纤维素等,循环泥浆密度控制在≮1.1 g/cm3并反复试验,还是存在塌孔的现象且跑浆、渗浆情况严重,无法形成有效的泥浆护壁,造成混凝土超方,也增加了地下连续墙成槽耗费时间。

为确保施工安全、顺利进行,解决以上问题,保证槽壁稳定性,本文对地下连续墙槽壁加固技术进行了研究。

3 地下连续墙槽壁加固技术

地下连续墙施工中须重点关注成槽槽壁的稳定性问题[1],为解决施工过程中出现的塌孔、跑浆以及成槽时间较长等问题,保证安全和进度,对水泥搅拌桩、高压旋喷桩、高压摆喷桩以及双液注浆等地下连续墙槽壁加固技术进行分析比选。

3.1 水泥搅拌桩加固技术

水泥搅拌桩是利用水泥作为固化剂的主剂[2],通过搅拌机将水泥喷在土层里搅拌,使软土硬化形成整体;成为有一定强度的挡土、防渗墙。此加固技术适用的土质范围广泛,包括粉土、砂土、淤泥土等饱和软黏土;但由于本工程挖出的土体含有大量建筑垃圾,包括砖块、灰渣、混凝土块等,会对机械在土层中的搅拌产生障碍;因此,对本工程地下连续墙槽壁加固不适用。

3.2 高压旋喷桩加固技术

自20 世纪70年代末期从国外引进后,高压旋喷桩施工技术已广泛应用于堤坝、房屋地基、铁路基础、市政基础加固施工[3]。高压旋喷桩加固技术是利用钻机把带有特殊喷嘴的注浆管钻进至土层的预定位置后,将水泥浆液通过钻杆下端的喷射装置,向四周以高速水平喷入土体,借助流体的冲击力切削土层;适用于砂土、粉土、素填土、碎石土以及淤泥等具有流塑性的土体。

高压旋喷桩加固技术对地基的加固强度效果优于水泥搅拌桩加固技术,综合考虑本工程施工场地的杂填土厚度较大、成分杂乱且粒径较大的实际情况,初步判定高压旋喷桩加固技术对于本工程地下连续墙槽壁加固较为适用。

3.3 高压摆喷桩加固技术

高压摆喷加固桩技术和高压旋喷桩加固技术类似,区别在于喷射角度和喷射面的形状不同。高压旋喷面为螺旋圆盘状,而摆喷面为扇形。此加固技术适用于砂土、粉土、素填土、碎石土以及淤泥等具有流塑性的土体。

高压摆喷加固技术(180°摆喷)与高压旋喷加固技术相比,不仅可以有效地减少侵入地下连续墙槽壁内的混凝土,而且可以避免成槽机开挖困难。但摆喷技术要求较高,需要精准确定摆喷角度,控制喷嘴的扩散角,施工难度较大,不考虑用于本工程地下连续墙槽壁加固。

3.4 双液注浆加固技术

双液注浆加固技术是将水泥浆和水玻璃进行混合,通过双液注浆机将其均匀地注入到土体当中,以填充土体间的空隙,形成具有一定强度且抗渗的墙体;除平衡土、水压力外,还给槽壁一个向外的作用力,相当于一种液体支撑,可以防止槽壁倒塌和剥落[4]。双液注浆加固技术能够适用各种土层,在地下工程、隧道应用广泛;主要作用是增加施工周围土体的强度,在深基坑工程中用作止水帷幕,改良建筑物地基和控制沉降等。

双液注浆加固技术中注浆机轻便、灵活,操作方便,能够实现定向、定量、定压注浆,人工填土层成分杂乱、结构疏松,容易造成塌孔、漏浆,而在水泥浆中掺入水玻璃,能够缩短养护期,加快初凝速度并适应狭窄的施工环境和复杂多变的不良地质,较适用于本工程下连续墙槽壁加固。

综上所述,高压旋喷桩加固技术和双液注浆技术对本工程槽壁加固较为适用,需进一步现场试验,调整施工工艺参数,确定其适用性。

4 施工技术比选

分别采用高压旋喷桩加固技术和双液注浆技术进行现场试验,通过对比地下连续墙槽壁加固效果,结合其他制约因素,选择最佳加固方案。

4.1 双液注浆加固技术

4.1.1 施工工艺

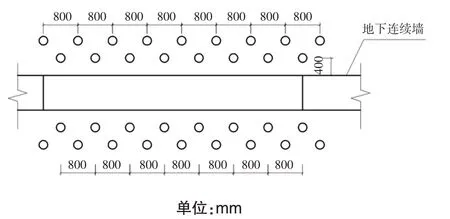

1)注浆孔位置。注浆孔选择在地下连续墙两侧,形成双排梅花型,间距0.8 m,加固宽度为每侧1.6 m,西侧注浆孔的深度在5~14 m,东侧注浆孔的深度在5~10 m。按照预先设计的位置进行钻孔并做好标记。见图1。

图1 注浆孔布置

2)注浆压力。初期压力控制在0.5 MPa 以下;根据现场注浆情况,以地基隆起变形作为调整注浆压力的依据,以达到良好的效果。

3)注浆液配合比。注浆材料为水泥和水玻璃双浆液,配合比1∶0.5~1∶1之间,具体需根据现场施工渗透系数和固化情况适当调整,以保证注浆顺利进行。

4)开挖时间。在注浆完成15~20 d 后,进行地下连续墙的成槽施工。

4.1.2 施工效果

观察施工效果,槽壁的均匀性和自立性均满足施工要求,但因土质不均匀,空隙较大,注浆量难以确定,施工费用较高。

4.2 高压旋喷桩加固技术

4.2.1 施工工艺

1)测量放样。旋喷桩桩径800 mm,布置在地下连续墙的两侧,单排注浆,桩间距0.6 m,桩距离施工导墙200 mm。见图2。

图2 旋喷桩钻孔布置

2)引孔。按照预先标记的钻孔位置,架设钻头直径为65 mm的工程钻机进行引孔。

3)钻孔。引孔完成之后,利用旋喷机进行钻孔,检查旋喷机的桩基是否平稳,保证钻孔垂直度偏差<1%。

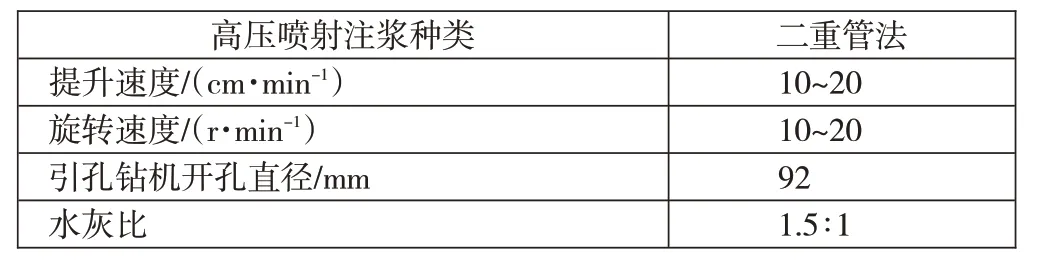

4)高压旋喷注浆。采用二重管施工技术,钻孔的同时进行浆液喷射。在喷管进入钻孔之前,检查喷嘴的工作状态,检测浆液能否顺利喷出。进入钻孔时,喷管必须精确垂直对准孔径中心,当喷管达到设计深度时,开始进行水泥浆的搅拌,时间控制在30 s左右,开启空气压缩设备,待水泥浆从孔口冒出后,按照设计的旋转速度和提升速度进行注浆。见表2。

表2 高压旋喷施工技术参数

续表2

4.2.2 施工效果

高压旋喷加固技术形成的土体强度大,效果明显改善,槽壁无坍塌,有浆脉,侵入地下连续墙槽段内泥浆较少,便于开挖。

4.3 方案选定

双液注浆和高压旋喷桩方案加固效果都满足施工要求,但双液注浆费用较高,综合考虑施工成本和施工效果,高压旋喷桩加固技术更适用于本工程的地下连续墙槽壁加固。

5 结语

槽壁塌方的根本原因在于槽壁土层抗剪强度不够[5],成槽前对土层进行土体加固,避免出现塌孔等现象。本文提出并分析了水泥搅拌桩、双液注浆、高压旋喷桩以及高压摆喷桩加固技术,根据其适用性和优缺点,结合本场地杂填土的特点,对适用的加固技术进行现场试验,对比成槽效果。高压旋喷桩技术作为本工程的地下连续墙槽壁加固技术能保证加固效果且较为经济,试验所确定的参数在施工中应根据具体情况适当调整,以保证注浆顺利进行。