新元矿9104综采工作面防尘技术研究

要天富

(山西新元煤炭有限责任公司,山西 晋中 045400)

1 工程概况

阳煤集团新元煤矿9104综采工作面位于9号煤一水平一采区,工作面标高474.4~559.8 m,地面标高1 058.0~1 130.6 m,埋藏深度520~650.6 m。工作面走向长1 217.4 m,倾斜长230.8 m,开采9号煤层,煤层平均厚度为3.36 m,平均倾角为2°,煤层中含2~3层泥质夹矸,均厚为0.5 m左右。煤层顶板以泥岩、砂质泥岩为主;底板为粉砂岩。工作面采用综合机械化一次采全高采煤方法,全部垮落法处理采空区顶板,循环进度为0.8 m。

根据矿井地质资料,9号煤层绝对瓦斯涌出量为44.52 m3/min,相对瓦斯涌出量为13.18 m3/t,属于煤与瓦斯突出煤层,煤尘具有爆炸危险性,无自然发火倾向。为有效治理工作面回采期间的粉尘含量,采用喷雾降尘技术降低工作面区域的粉尘。

2 喷雾降尘技术原理

2.1 水雾活塞喷雾降尘原理

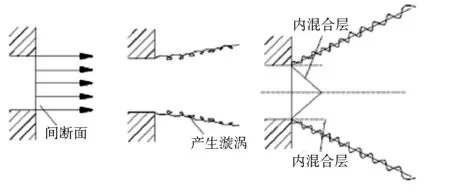

水雾活塞主要是通过喷嘴由管内向管外进行喷雾,当水雾的扩散半径大于管径时,此时会形成水雾活塞,这便能够推动水雾前方的空气向前推出,进而会在喷嘴后方形成真空,使得喷口位置处出现负压区,含尘气流被吸入到喷射装置的喷管内部,在喷管的管腔内部粉尘会与水雾反复撞击,进行使粉尘与雾滴相结合,当其被喷出管腔时,会很快沉降,且随着雾滴与粉尘组成的气体喷出,其会在喷出端形成一定的负压场,从而达到良好的降尘效果[1-2]。具体水雾活塞机理如图1所示。

图1 水雾活塞降尘机理示意

2.2 水射流卷吸机理

当含有雾滴的气流从喷嘴中喷出后,在形成的速度不连续间断面上失稳进而产生涡流,涡旋会卷吸周围含有粉尘的气体进入到射流中,进而影响其由内向外逐渐发展形成自由紊动的混合层,使得气流中的粉尘逐渐与气体中的液滴发生碰撞,以此达到除尘和降尘的目的;另一方面,射流中的雾化液滴会由于失去动能而出现速度降低的现象,在混合层中逐渐产生速度梯度,从而出现剪切应力的现象[3]。在卷吸和混合作用下,射流断面会不断扩大,使得水射流的流速出现不断的降低现象,具体水射流卷吸机理示意如图2所示。

图2 喷射端卷吸机理示意

当喷出的水射流大于空气的密度时,此时可将其视为非淹没性的射流,基于此可得出喷射端出口处的动压表达式为:

(1)

式中:P为喷射端出口处的动压;V0为喷射出口处的速度;ρ0为雾水混合物的密度。

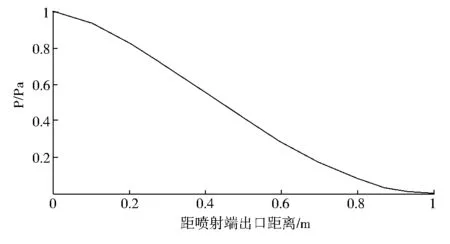

文献[4]表明,非淹没性射流在各个截面上的动压分布特征如图3所示,分布规律表达式为:

图3 射流面上动压分布曲线

(2)

式中:P为射流截面上任一点的动压;Pm为射流轴线上的动压;Y为任一点至射流轴线间的径向距离;R为射流截面的半径;K为相关系数,基于现场实践结果得出K=0.5。

进一步推导出喷射端射流各个断面上任何一点处的动压表达式为:

(3)

喷雾管喷射卷吸形成的负压场对于降尘装置效率起到关键作用,由于气流和雾流在能够净化吸筒内粉尘的同时还能对滚筒端面处的粉尘起到阻挡和除尘的作用,故为降低工作面的粉尘浓度,应尽可能地扩大喷射端的卷吸作用,基于上述分析知可通过增大喷射端雾气射流出口速度V、增加水的雾化率及增加液气量来提高喷管喷射端的卷吸作用,形成引射风流,进而将水进一步雾化,以实现更高的降尘效果。

3 工作面防尘方案及效果

3.1 防尘方案设计

喷雾降尘技术是目前回采工作面最常采用的降尘措施,现结合上述喷雾降尘技术原理,在工作面采煤机和支架上均安设喷雾降尘装置,并在工作面合理的位置处设置挡尘帘,以有效解决工作面回采期间粉尘含量大的问题。

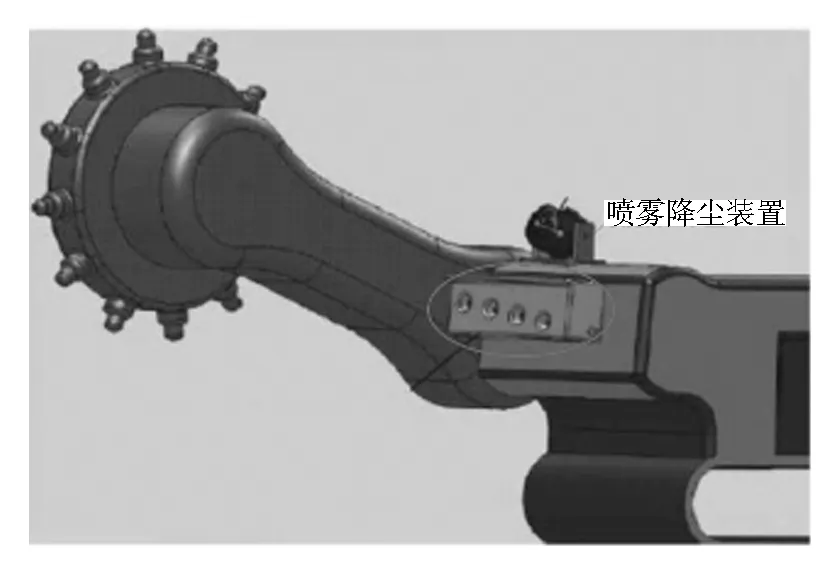

1) 采煤机喷雾。基于9104工作面具体特征,将采煤机负压喷雾系统降尘装置安设在采煤机两端头的电箱及外侧,共计设置4个喷嘴,喷嘴呈一字排列,安设角度分别为向上22°、向上15°、水平布置和向下30°布置,设置吸尘口为1个,设置喷雾压力为6 MPa,耗水量17.95 L/min,吸风量为28.36 m3/min,气液比为1.58,平均负压为-63 Pa,具体采煤机喷雾负压降尘装置如图4所示。

图4 采煤机喷雾降尘装置示意

2) 液压支架除尘装置。根据工作面回采期间的粉尘分布形态可知,工作面回采作业致使的粉尘浓度升高会使得溜子道和人行道区域的粉尘浓度较大,另外在液压支架移架期间产生的粉尘会与采煤机割煤作业时产生的粉尘在采煤机的下部区域处相叠加,为有效控制采煤机割煤作业时产生的粉尘和液压支架移架过程中产生的粉尘,在液压支架上布置喷雾系统。

液压支架处的喷雾系统由喷嘴和供水管组成,喷雾水通过供水管进入到喷嘴中,进而在液压支架和煤壁的位置处形成全断面的雾场,工作面内每台支架上均安装喷雾系统,液压支架喷雾系统上安设3个喷嘴,喷嘴的直径为2.4 mm,喷嘴型号为含有X形导流芯混合喷嘴,3个喷嘴与水平方向上的夹角分别为0°、40°和80°,另外在喷雾系统装置侧部设置吸尘口,以实现将粉尘由侧部有效吸入,侧部吸尘口为矩形,其长×宽=0.1 m×0.08 m,具体液压支架喷雾系统如图5,液压支架喷雾的喷水压设置为4 MPa,气液比为1.9,吸风量为18.4 m3/min。

图5 液压支架喷雾系统布置示意

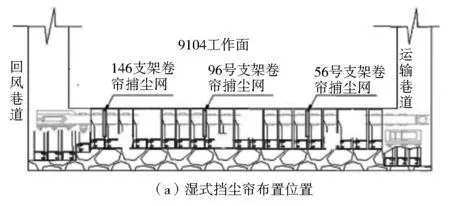

3) 工作面挡风帘。回采工作面内的粉尘由于浓度较高、且其具有影响范围大、持续时间长的特征,故在采用液压支架喷雾降尘和采煤机处降尘的基础上,在工作面设置湿式挡尘帘,由于湿式挡尘帘中水的表面张力作用会在帘上形成滤膜,进而增大工作面粉尘与其接触碰撞的几率,能够有效提升呼吸性粉尘的降尘效果。

结合9104工作面的特征,挡尘帘的喷嘴选用直径为1.4 mm的锥形直射式喷嘴,挡尘帘采用长×宽=8 m×4 m的卷帘式挡尘帘,其由水幕、滤网和卷帘轴组成,其中水幕采用液压支架间的喷雾,喷头方向与风流成45°,滤网采用2 mm×2 mm的筛网,挡尘帘布置在距离底板1 m的位置处,湿式挡尘帘在工作面共计安设3处,分别在56号支架、96号支架和146号支架处安设,具体湿式挡尘帘的布置形式如图6所示。

图6 工作面挡尘帘布置方式示意

3.2 防尘效果分析

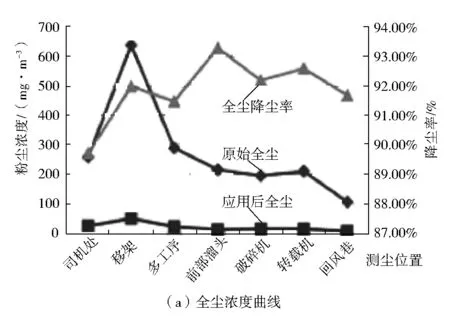

为有效验证9104工作面除尘方案的应用效果,分别在除尘措施实施前后进行了粉尘浓度的测试,测点分别在采煤机司机处、液压支架移架时、多道工序较叉时、前部溜头处、破碎机处、转载机处和回风巷内。测试结果如图7所示。

由图7可知,在9104工作面采用上述防尘措施后,工作面回采作业区域的各个位置的全尘浓度和呼尘浓度均在23~50 mg/m3区域,通过对粉尘方案实施前后的对比可知,工作面防尘措施实施后,各个测试区域位置的全尘降尘率达到了91.84%,呼尘的降尘率达到90.63%,降尘效果显著。

图7 工作面防尘方案实施前后粉尘浓度曲线