电源模式对ADC12高硅铝合金微弧氧化膜层组织与性能的影响

张广生,丁伟国,姜波,王超,宋仁国,

(1.常州大学 a.材料科学与工程学院 b.江苏省材料表面科学与技术重点实验室,江苏 常州 213164;2.新昌县迪嘉轻金属科技有限公司,浙江 绍兴 312500)

铝合金一般具有质量轻、导热性好、密度小、塑性高等特性,被广泛用于各个行业,比如航天航空、冶金、现代兵器、汽车行业等[1-3]。但是,铝合金也有一定的缺陷,如硬度低,摩擦系数大等[4],这些因素会在一定程度上影响铝合金的使用范围。在众多改变表面性能的方法中,微弧氧化处理可以改善铝合金的性能,如提高硬度等。目前,大多数研究主要集中于低硅铝合金(<1.5%Si)[5-7]。当Si含量超过3%时,很难进行微弧氧化表面处理[8-10]。随着铝合金工业的发展,高硅铝合金的用途也越来越广泛,许多学者对高硅铝合金的表面处理进行了研究[11]。铸造 ADC12高硅铝合金又被称为环保铝,在日本,环保铝基本上都是使用废旧铝合金再生的,并且发布了废铝再生相关标准。随着ADC12的广泛运用,对其表面处理的研究也越来越多。

微弧氧化(MAO)又称为等离子体电解氧化(PEO),是一种高效、低能耗、保护环境的有色金属表面改性方法[12-13]。它通过电源、电解液以及其他参数的组合,在 Al、Mg、Ti等金属及其合金表面,依靠电源发生弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层[14-16]。微弧氧化后制得的膜层是原位生长膜层,膜层与基体之间的结合力较强。李小晶等[17]研究双脉冲电源负电压对微弧氧化陶瓷层耐磨性能的影响发现,负电压为-100 V时,2A50铝合金的微弧氧化陶瓷层具有良好的耐磨性。

本研究的主要目的是在同一电解液下,探索不同电源模式(单级性脉冲恒流模式、双级性脉冲恒流模式、交流模式)对ADC12高硅铝合金微弧氧化膜层的影响。通过比较膜层厚度,硬度,粗糙度,与基体的结合力、摩擦等,来探究三种电源的差异性,并通过扫描电镜(SEM)和XRD表征样品的形貌以及相组成。

1 实验材料与方法

1.1 实验材料

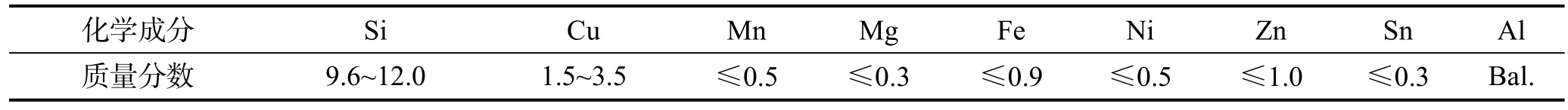

实验使用ADC12铝合金作为基体,ADC12的化学成分见表1。将材料切割成规格为20 mm×20 mm×5 mm的试样,实验前通过600目、800目、1000目砂纸依次打磨,并用超声波清洗干净。实验使用的硅酸盐电解液由10 g/L硅酸钠、1.5 g/L氢氧化钾、5 g/L六偏磷酸钠、2 g/L钨酸钠以及1 g/L乙二胺四乙酸二钠组成。在微弧氧化过程中,电解液在 36 ℃下测得电导率为12.04 S/cm,pH值为12.35。

表1 ADC12高硅铝合金的化学成分Tab.1 Chemical composition of ADC12 high silicon aluminum alloy %

1.2 微弧氧化膜层制备与表征

采用三种电源(单级性脉冲恒流模式、双级性脉冲恒流模式、交流模式)分别对ADC12试样进行微弧氧化。根据刘金忠[18]对不同电源模式下,电参数对微弧氧化的影响发现,从双极性脉冲和单极性脉冲的脉冲频率的定义可知,要使加载的载荷等效,必须满足条件:双极性脉冲电源的脉冲频率和是单极性脉冲的两倍,且双极性脉冲的负电压为零。因此,实验中使用的双极性脉冲电源的脉冲频率为100 Hz,负电压为 0 V;单极性脉冲电源的脉冲频率为 50 Hz。交流电源的脉冲频率为50 Hz。微弧氧化过程中,在冷却系统的作用下,保持电解液的温度为 15 ℃。双极性脉冲和单极性脉冲都使用恒流模式(46 A)进行微弧氧化,时间持续50 min。

采用JSM-6510扫描电子显微镜(SEM)和金相显微镜分析ADC12高硅铝合金膜层的形貌和截面特征。采用Rigaku D/max-2500型X射线粉末衍射仪分析膜层的物相组成。

表面显微硬度测量选用25 g+10 s的参数测量铝合金膜层不同的区域10次,取平均值。采用JH-240粗糙度仪测量每个样品的同一个区域,分别测试 5次,取平均值。采用HT-600高温摩擦磨损试验机对三种电源制得的膜层进行磨损测试,实验参数为:磨损半径3 mm,载荷250 g,时间30 min。采用WS-2005涂层附着力自动划痕仪分析膜层的临界载荷(Lc)。

2 结果与讨论

2.1 微弧氧化膜层表面形貌观察

图1为单极性脉冲电源、双极性脉冲电源和交流电源分别制得的微弧氧化陶瓷膜层的SEM照片。由图1可知,在三种电源下膜层都有微孔,呈现火山形貌。三种模式下的膜层中微孔的孔径为 2~6 μm。其中,交流模式的微孔(图1a)较多,孔隙率较大,而双极性脉冲电源的微孔(图1c)较少,单极性脉冲模式下的膜层还出现了微裂纹(图1b),将倍镜放到2000倍时,可以明显看出微裂纹(图1d)。

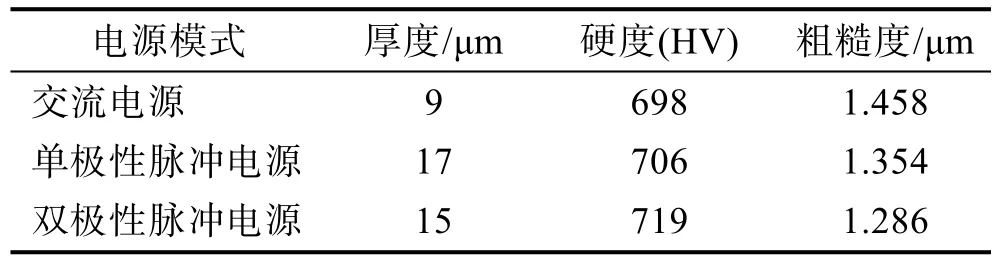

微弧氧化处理后,通过金相显微镜观察截面,如图2所示。从图2中可以观察到单脉冲电源模式下(图2c)的膜层相对较厚,达到17 μm左右,双极性脉冲电源模式下(图2b)的膜层厚度为 15 μm左右,交流模式下的膜厚较低,为9 μm左右。这与使用测厚仪测的数据(见表2)基本保持一致,上下偏差不大。从表2中可以看出,单极性脉冲电源下ADC12铝合金膜层(图2c)厚度较大,但是其表面的粗糙度为1.586 μm,膜层表面较为粗糙。双极性脉冲模式下的膜层厚度、硬度、粗糙度与其他两种模式相比较为平衡。Wang[19]在对Al-17%Si合金微弧氧化的研究中发现,膜层中Al-Si-O的含量增加,膜层的孔隙率高,致密性差。在 Mikhail[20]的研究中也发现硅颗粒会阻碍膜层生长,减薄膜层厚度,增加孔隙率,降低膜层与基体的结合力和硬度。

表2 微弧氧化膜层的膜厚、硬度、粗糙度Tab.2 Thickness, hardness and roughness of micro arc oxidation coating

图1 不同电源模式下微弧氧化膜层表面形貌Fig.1 Surface morphology of MAO coatings under different power supply modes: a) AC power supply;b) unipolar pulse power supply; c) bipolar pulse power supply;d) unipolar pulse power supply (high magnification)

图2 三种电源下MAO截面金相显微图Fig.2 Metallographic micrograph of MAO section under different power supply: a) AC power supply;b) unipolar pulse power supply; c) bipolar pulse power supply

2.2 物相分析

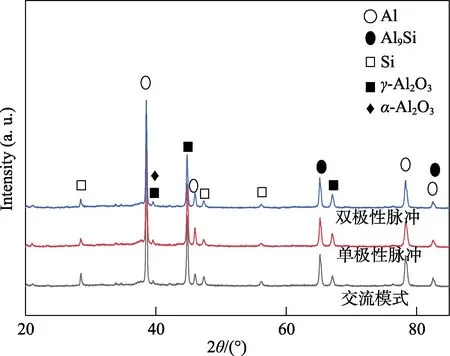

对三种电源模式下制得的膜层进行XRD分析,如图3所示。三种不同电源模式下制得的ADC12陶瓷膜层主要是由 Y-Al2O3和少量的 α-Al2O3组成。Al相的吸收峰最强,Al物相的存在是由于膜层薄且多孔导致。由于ADC12铝合金的Si含量高,所以在图谱中可以看到有Si相以及Al9Si相存在。Si相的存在会阻碍膜层的生长,使孔隙率增大。

2.3 微弧氧化膜层的摩擦性能

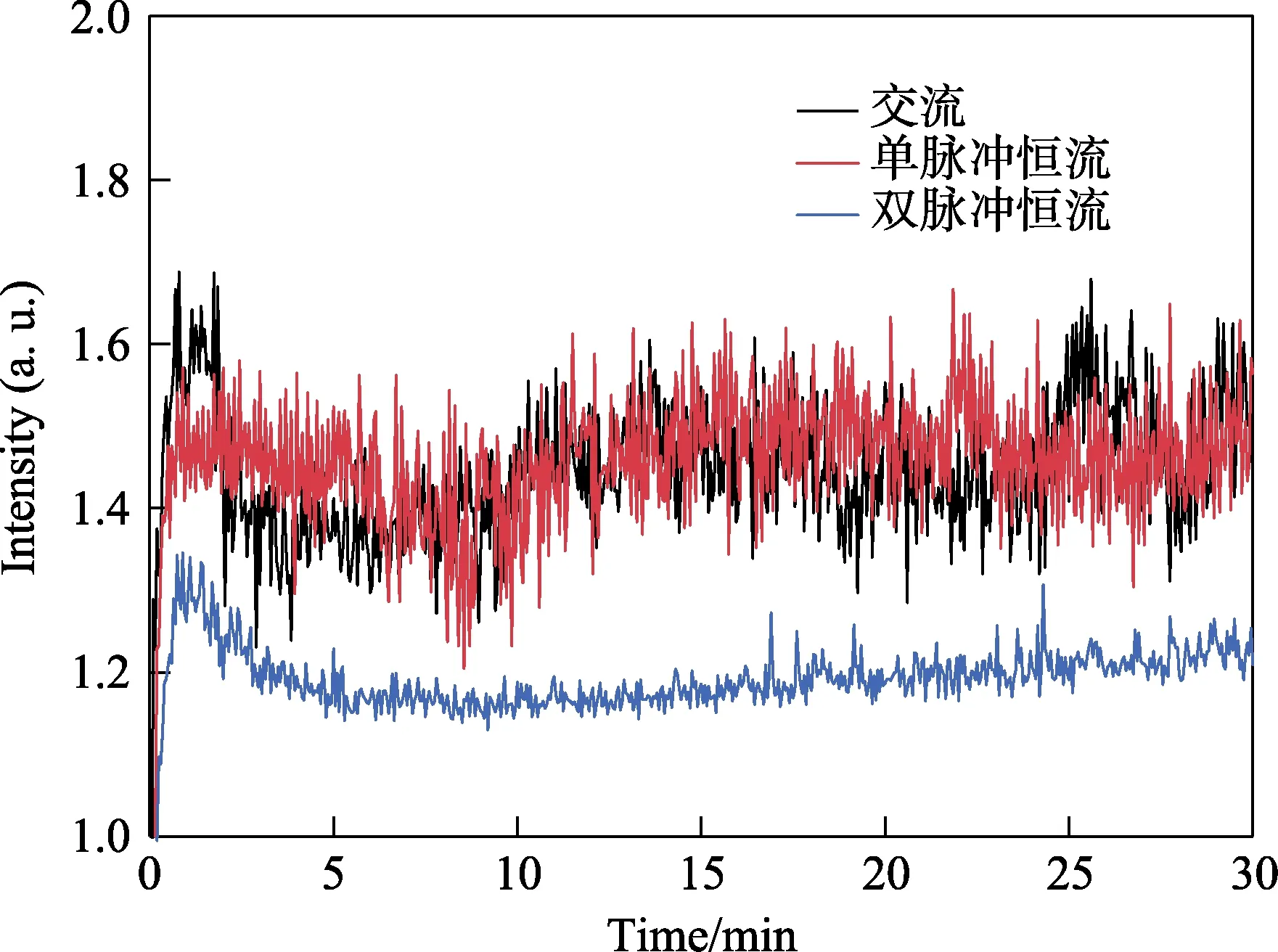

在三种模式下制得膜层的摩擦系数如图4所示。从图4中可看出,交流模式的摩擦系数在三者中最大,双极性脉冲的摩擦系数在三者中最小。研究其原因,一方面,交流模式下膜层的孔隙率较高、孔径较大,膜层的致密性在一定程度上影响着膜层的摩擦系数。另一方面,交流模式下膜层的表面粗糙度比其他两种模式膜层的大,不利于膜层的摩擦性能。其次,硬度对膜层的摩擦性能有很大的影响:硬度越大,摩擦系数越小。

图3 不同电源模式下膜层的XRD图Fig.3 XRD patterns of coatings under different power supply modes

图4 不同电源模式下膜层摩擦系数随时间的变化曲线Fig.4 Variation trend of friction coefficient with time under different power supply modes

前期在三种模式下,膜层摩擦系数随时间的变化都比较小。这是因为在前期,膜层形貌上的突起与对磨材料接触面积较小。随着时间的增长,在1~2 min之间,摩擦系数迅速生长,这是因为膜层与对磨材料接触面积越来越大。到了2 min后,摩擦系数在一个平稳区域内,这是因为对磨材料填充在材料的孔隙内,不会有突起与对磨材料摩擦,这时摩擦系数在一个平衡区域内上下波动。三种模式下的摩擦系数都超过1.0,从ADC12铝合金的化学成分以及膜层的XRD图谱中发现,由于Si含量超过7%,根据G.sabatini[21]的研究,ADC12高硅铝合金膜层的生长很大程度上受到基体微观结构的影响,在膜层的共晶区域,膜层与基体之间的界面会显得不规整,这会对 Al的熔融量产生影响:共晶Si使Al的熔融量减少,最终导致膜层厚度减少、硬度不高且耐磨性较差。

2.4 膜层与基体的结合力

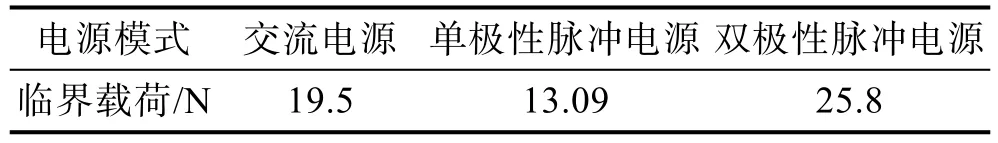

膜层与基体的结合力也是MAO陶瓷膜层的重要指标之一,基体与膜层之间存在一定的结合力,才能保证膜层在工作环境中不会轻易脱落,不影响ADC12铝合金的使用性能。定义膜层与基体开始脱离时的载荷为临界载荷(Lc),即膜层的承载能力。图5是三种不同电源模式下(单级性脉冲恒流模式、双级性脉冲恒流模式、交流模式),MAO膜层的声信号强度和加载力的关系曲线以及对应样品的划痕照片。照片中箭头指示线段代表膜层覆盖在基体上,剩余划痕能够看到基体。根据显微照片与声信号的强度随着加载力的变化的关系曲线图,可以大概确定临界载荷。从图5中可以看出,箭头指示线段的长度分别大约占了总划痕长度的1/3、1/4、3/7。将声信号的强度随着加载力的变化的关系曲线图中的横坐标也按照此比例一一对应,从附近坐标点中找到较高峰值点,就可以大概确定膜层的临界载荷。三种电源模式(交流模式、单极性脉冲、双极性脉冲)下膜层的临界载荷分别是19.5、13.09、25.8 N(见表3)。从表3中可以看出,双极性脉冲电源模式下制得膜层的Lc=25.8 N,此时可以获得膜层的结合度较好。

图5 不同电源模式下MAO膜层的声信号强度以及对应样品的划痕图Fig.5 Acoustic signal intensity of MAO coatings and the scratch pattern of corresponding samples under different power supply modes: a) AC power supply; b) unipolar pulse power supply; c) bipolar pulse power supply

表3 不同电源模式下形成的MAO膜层的Lc值Tab.3 Lc of MAO coatings formed under different power supply modes

3 结论

1)对高硅铝合金ADC12(Si介于9.6%~12.0%)进行微弧氧化时,尽管双极性脉冲电源制得的膜层厚度在15 μm左右,比单脉冲电源下制得的膜层薄2 μm左右,比交流模式下的厚6 μm左右,但是双脉冲模式下的陶瓷层硬度以及粗糙度都比另外两种模式要好。

2)由于ADC12高硅铝合金中Si含量较高,在膜层的物相组成中,存在Al相、Si相、α-Al2O3、Al9Si以及γ-Al2O3。双脉冲模式下制得的膜层孔隙率较小,致密性较好。

3)双脉冲模式下陶瓷层的膜层与基体的结合力较好,其Lc=25.8 N,且双极性脉冲电源模式下膜层的摩擦系数较低,约为1.2。

4)三种电源模式中,ADC12高硅铝合金在双极性脉冲电源下制备的微弧氧化膜层性能较优。