药芯焊丝陶瓷衬垫打底焊裂纹影响因素分析

戴乐 张文军 王亚彬 张延超

摘要:利用改进的刚性固定对接裂纹试验方法对药芯焊丝陶瓷衬垫打底焊裂纹的影响因素进行了分析。通过分析发现,打底焊裂纹呈结晶裂纹形态,影响裂纹产生的因素有多种,其中焊缝金属成分经过设计,可以利用合适的判据预测裂纹敏感性。焊接电流对裂纹产生有重要影响,随着电流的增大,焊缝金属的裂纹敏感性逐渐增加。打底焊裂纹的产生是冶金因素与工艺因素共同作用的结果,通过成分设计和参数选择能够避免裂纹的产生。

关键词:药芯焊丝;陶瓷衬垫;结晶裂纹;影响因素

中图分类号:TG422.3 文献标志码:B 文章编号:1001-2303(2020)10-0112-04

DOI:10.7512/j.issn.1001-2303.2020.10.23

0 前言

药芯焊丝是20世纪50年代发展起来的一种高效焊接材料。由于药芯焊丝能够实现连续自动焊接,推进了焊接技术的自动化、高效化发展,在桥梁、压力容器、汽车、铁路运输、管道、海洋工程、电站建设、采矿、石化、建筑机械、重型机械及高层建筑等行业得到了广泛的应用。目前船舶建造行业已普遍采用CO2气保护药芯焊丝来焊接船舶结构,使用率达到80%以上 [1]。

在造船行业中,采用药芯焊丝匹配陶瓷衬垫进行打底焊接,免除了反面坡口气刨,可提高工作效率,广泛应用于分段建造、船体合拢中内底板、甲板的拼接焊缝等工况条件下。但此类工况下的打底焊道焊缝正面时常产生焊接裂纹,具体表现为在焊缝正面的中心会产生长短不一、深浅不同的纵向裂纹,其中短小较浅的纵向裂纹多数情况下在多道焊后会被熔透而消除,但长而深的裂纹则有时会发生未熔透的情况,存在很大的安全隐患,严重影响生产效率和结构安全[2-3]。

针对此类问题,文中以造船行业常用的E71T-1C型药芯焊丝为基础,采用改进的刚性固定对接裂纹试验(巴东试验),分析药芯焊丝陶瓷衬垫打底焊裂纹的影响因素。

1 试验条件

1.1 试验材料

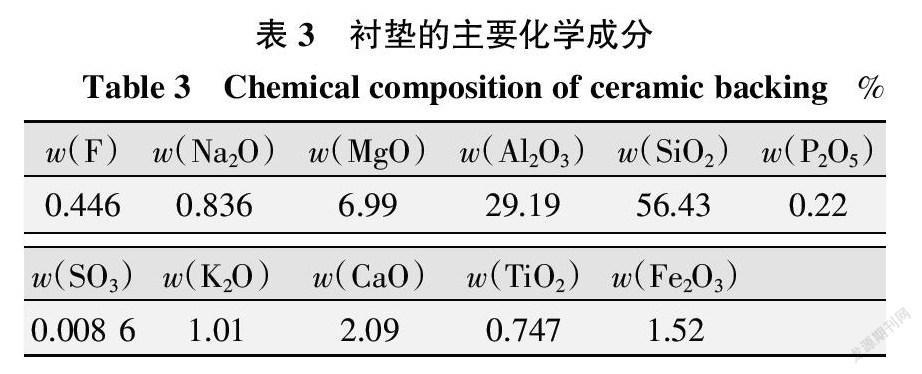

采用市售的三种药芯焊丝,焊丝型号均为E71T-1C,焊丝直径1.2 mm,分别标记为A#、B#、C#,其中A#、C#为有缝药芯焊丝,B#为无缝药芯焊丝;试验钢板为E36钢板,厚度20 mm。三种焊丝熔敷金属及钢板化学成分如表1所示,焊丝及钢板机械性能如表2所示(表中数据源自各材料材质书);衬垫选择市售药芯焊丝用陶瓷衬垫,牌号JN 401-2,其主要成分如表3所示(荧光分析结果)。

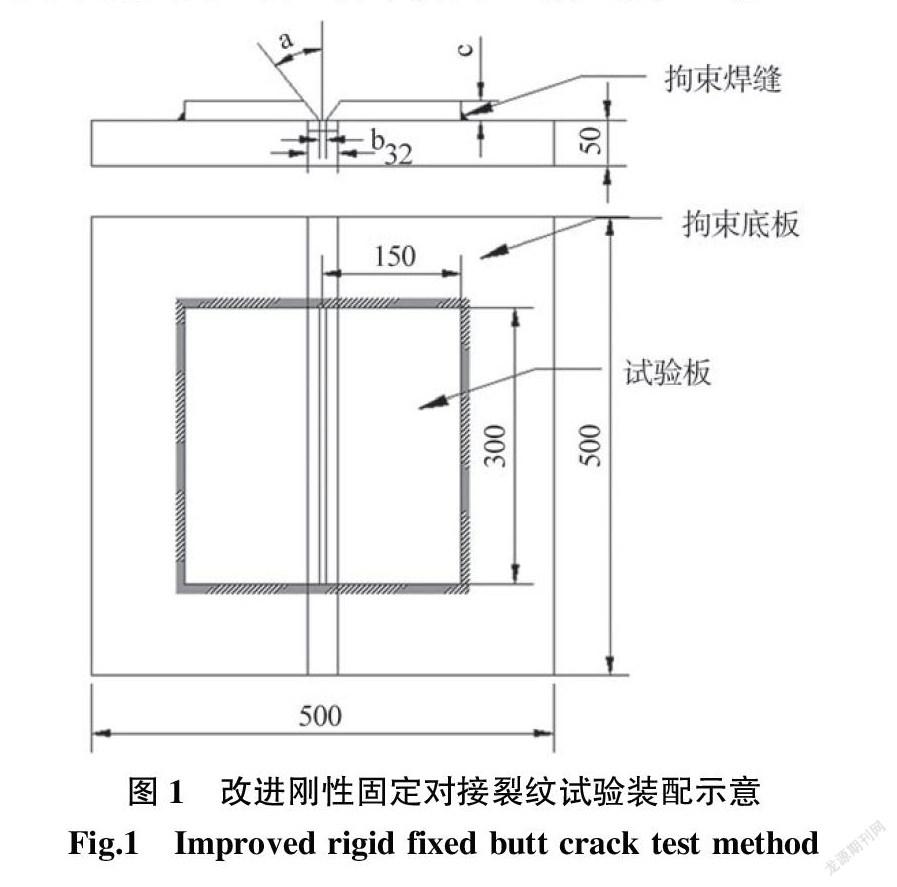

改进的刚性固定对接裂纹试验装配形式如图1所示,试验过程仅进行打底焊道的焊接。试板规格及焊接参数如表4所示,保护气体均为CO2。

1.2 试验设备

焊接设备采用松下KRⅡ-500CO2焊机。

1.3 检测设备

采用ZEISS Observer.Z1m金相显微镜观察焊道金相组织。试验完成后采用DPT-5着色渗透探伤剂检测焊道裂纹情况。

2 实验结果与讨论

2.1 抗裂性试验结果

焊接完成后对三种焊丝的焊道进行渗透检测,检测结果如图2所示。可以看出,在相同的工艺参数下,B#、C#未出现裂纹,A#出现了裂纹。

2.2 冶金因素的影响

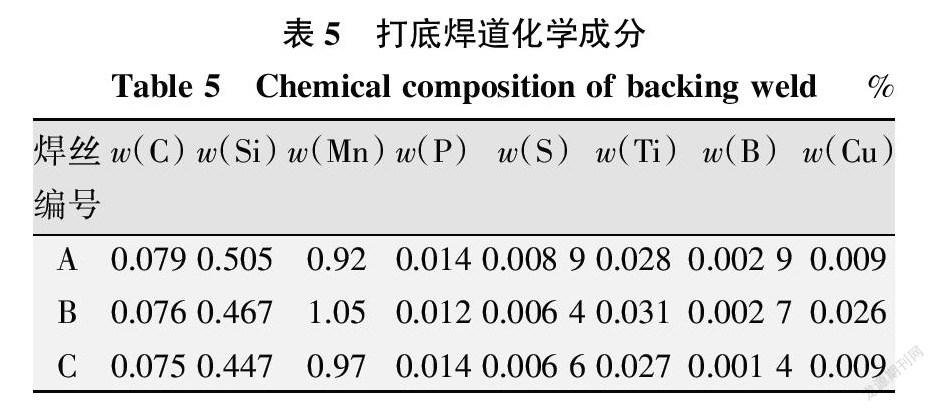

对三种焊丝的焊道进行金相分析,并根据该类型焊丝普遍采用Ti-B系强化的特点[4],对打底焊道的上表面进行成分分析,其中金相分析结果如图3所示,化学成分分析结果如表5所示。

由图3可知,三种焊丝的打底焊道的组织为方向性明显的树枝晶,产生此现象的原因是:在进行陶瓷衬垫打底焊时,整个熔池冷却过程接近于二维传热过程,即在与熔池两侧接触的基材方向上散热快,在与熔池底部接触的陶瓷衬垫侧散热较慢,而晶体最易长大方向与散热最快方向一致,导致一次结晶的晶粒可以一直长到熔池中心,最终形成了粗大的柱状晶。因而,焊缝中心部位成为了结晶较晚的部分。

由金属学知识可知,先结晶的金属较纯,后结晶的金属杂质较多,结合上述分析,中心部位最后结晶的金属中的杂质含量相对较高,而这些杂质易形成低熔点共晶,被排挤在柱状晶相遇的中心部位,极易形成“液态薄膜”。在焊缝凝固冷却过程中的收缩而产生的拉伸应力以及外界拘束力的共同作用下,焊缝中心区域极易产生结晶裂纹,可以看出,A#焊丝焊道为典型的结晶裂纹。

由焊接冶金学知识可知,根据化学成分来判断焊接条件下焊缝结晶裂纹敏感性大小的判据有多种,如临界应变增长率(CST)、热裂纹敏感系数(HCS)及最大裂纹长度LT等[5],结合表3中的成分特点,选用临界应变增长率CST作为分析参考,具体公式如下:

CST=(-19.2C-97.2S-0.8Cu-1.0Ni+3.9Mn+67.5Nb-

618.5B+7.0)×10-4 (1)

当CST≥6.5×10-4时,可以防止裂纹。由于E71T-1C型焊丝的成分系较为简单,因此简化式(1)如下:

CST=(-19.2C-97.2S-0.8Cu+3.9Mn-618.5B+7.0)×

10-4 (2)

当焊缝中存在过多的C、S、B元素时,容易形成低熔点共晶,增加裂纹敏感性,而Mn具有脱硫作用,可以将FeS置换为MnS,既改善了硫化物的分布,又可改善抗裂性。根据表5焊道中各元素的成分,计算得出A#~C#焊丝的临界应变增长率分别为6.42×10-4、7.29×10-4、7.83×10-4,与试验结果一致性较好。可见,焊道成分中的裂纹抑制元素与裂纹促进元素间应设计合理。

2.3 工艺参数的影响

常见的焊接工艺参数包括焊接电压、焊接电流、焊接速度及拘束度等。在进行药芯焊丝陶瓷衬垫打底焊时,为获得良好的焊缝成形,电弧应稳定地保持在熔池前端,避免出现过多的扰动,即焊接过程中的速度应尽量稳定。焊接电流决定了焊丝的熔化速度,进而影响了焊接速度,根据焊接冶金学知识可知,焊速过快会加重液态金属结晶的方向性,增加裂纹敏感性。而焊接電压通常与焊接电流相匹配,对焊丝的熔化速度影响较小。因此,重点分析焊接电流对打底焊裂纹的影响。

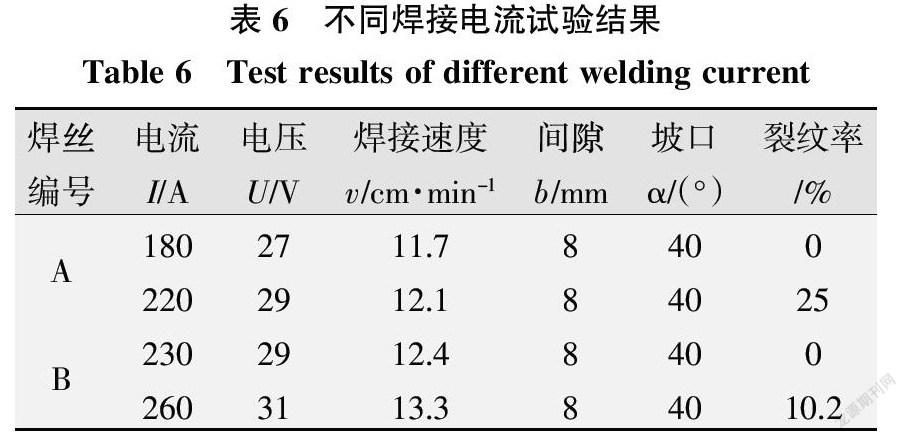

分别选择A#和B#两种焊丝进行不同焊接电流的试验,焊接参数及裂纹率统计如表6所示,每道焊接时尽量将速度控制一致,降低焊速变化带来的影响。

结合表4和表6可知,对于同一焊丝,当电流相对较小时,焊接完成后均不产生裂纹,这是因为此种条件下焊接热输入相对较小,对焊道母材及衬垫的熔化少,使得焊缝金属相对纯净,同时焊速相对较慢,熔池结晶能够较为缓慢地进行,避免柱状晶过于粗大;而当电流增大时,电弧对母材及衬垫的热作用增加,熔池中带来了更多的氧化物,降低了焊缝的纯净度,同时由于热输入的增大及陶瓷衬垫的保温作用,延长了低熔点共晶的存在时间,因而增大了裂纹倾向。不同的焊丝其焊丝成分有差异,焊丝对于电流的适应性有所不同。

3 结论

(1)陶瓷衬垫单面打底焊过程中,裂纹呈明显的结晶裂紋形态。

(2)裂纹产生的影响因素有多种,E71T-1C型焊丝焊缝金属成分采用临界裂纹增长率(CST)作为判据,可以对焊丝的裂纹敏感性进行预测。

(3)焊接电流对裂纹产生有重要影响,对同一焊丝而言,电流较小时,裂纹敏感性较低,随着电流的增大,延长了低熔点共晶的存在时间,增大了裂纹倾向。

(4)药芯焊丝陶瓷衬垫打底焊裂纹的产生是冶金因素及工艺因素共同作用的结果,在实际使用时,通过利用临界裂纹增长率判据,结合工艺参数设计试验,可以避免此类裂纹的产生。

参考文献:

[1] 郭纯,孔红雨,朱官朋,等. 无缝药芯焊丝在海洋工程和 船舶制造领域的应用分析[J]. 造船技术,2016(04):75-79.

[2] 张智,陈邦固,金立鸿,等. 药芯焊丝在船舶焊接中的缺 欠与对策[J]. 电焊机,2007,37(6):86-91.

[3] 赵晓明. 药芯焊丝在船舶焊接中的缺欠与对策分析[J]. 工程技术(引文版),2016(2):236.

[4] Perdomo J J,Spry T D,Indacochea J E,et al. Weld crac- king linked to wires containing boron[J]. Welding Journal, 2006,85(11):28-30.

[5] 张文钺. 焊接冶金学(基本原理)[M]. 北京:机械工业出 版社,1995:228-229.