高速动车组转向架构架的焊接变形控制措施研究

魏志欣

摘要:随着高速铁路事业的快速发展,高速动车组转向架构架焊接质量控制的受关注程度不断提升,这一质量直接关系着高速动车组的平稳、高速、安全运行实现。基于此,本文将简单总结高速动车组转向架构架焊接变形原因,并深入探讨高速动车组转向架构架的焊接变形控制措施,希望研究内容能够给相关从业人员以启发。

关键词:高速动车组;构架;焊接变形控制

0 引言

多方面因素均可能导致高速动车组转向架构架焊接变形,如材料因素、结构因素、工艺因素。为尽可能保证高速动车组转向架构架的焊接质量,必须规避上述因素影响,这正是本文围绕高速动车组转向架构架的焊接变形控制措施开展具体研究的原因所在。

1 高速动车组转向架构架焊接变形原因总结

1.1 高速动车组转向架构架构分析

高速动车组转向架构架主要由横向侧挡座、盘形制动吊盘、抗侧滚扭杆座、牵引拉杆座、横向减震器座、齿轮箱吊座、一系垂向减振器座、制动横梁座、下定位拉杆座、空气弹簧座构成。受到各组成部分影响,转向架构架焊接过程会出现冷热交变循环,热应变会因此出现于焊缝附近区域和焊缝金属母材上,塑性压缩也往往同时存在,相互叠加作用的所有应变将产生内力,最终引发构件弯曲、压曲、回转等位移,焊接变形会因此出现。高速动车组转向架构架焊接变形可细分为室温条件下残余变形和焊接中瞬态热变形两类,主要原因可细分为材料因素、结构因素、工艺因素三个方面[1]。

1.2 原因总结

所谓材料因素,指的是材料力学性能参数和热物理性能参数,高速动车组转向架构架焊接变形会受到二者的直接影响。深入分析可以发现,如存在越大的材料热膨胀系数,焊接变形受到的影响便越大,而如果存在越小的热传导系数,焊接变形则会愈发显著。此外,高温区的材料弹性模量和屈服极限随温度的变化率也会直接影响焊接变形,如存在不断增大的弹性模量,焊接变形将不断减小;所谓结构因素,主要是指焊接过程拘束度带来的影响,拘束度增加会导致焊接残余应力同时增加,此时转向架构架焊接变形会出现一定减少。焊接过程的拘束度可分为外加拘束度和工件本身的拘束度,其中工件本身拘束度不斷发生变化,焊接中拘束作用在复杂结构中发挥着主要作用,结构复杂程度的增加会导致拘束度增加,因此一般采用加装加强板或加强筋板的方式增加结构的刚性和稳定性,但这会导致焊接结构复杂程度的进一步提升,拘束度随之发生的变化也将进一步提升焊接变形控制难度。因此,板材厚度的合理选择、加强板或加强筋板的数量和位置优化必须得到重视;所谓工艺因素,指的是夹具和焊接胎架的应用、构件定位、焊接顺序、多层焊、焊接方法、焊接热输入量、焊接工艺参数带来的影响,焊接变形受到的工艺因素影响较为多面[2]。

2 高速动车组转向架构架的焊接变形控制措施

2.1 基本思路

在长期以来的焊接变形预测和控制探索中,控制方法大量涌现,如固有应变法、经验法、有线弹性体积收缩法、解析法、人工神经网络法、热弹性有限元法,但对于本文研究的高速动车组转向架构架的焊接变形控制来说,作为复杂、大型的结构,焊接变形控制的难度天然较高,结合上文总结的高速动车组转向架构架焊接变形原因,考虑到高速动车组转向架构架在材料选择与使用上相对固定,本节将围绕两个方面介绍焊接变形控制措施,包括设计措施、工艺措施[3]。

2.2 基于设计措施的焊接变形控制

基于设计措施的高速动车组转向架构架的焊接变形控制可从三个方面入手:第一,尽可能减少转向架构架上的不必要焊缝,通过合理选择筋板的形状,优化布置筋板的位置,焊缝数量即可在结构强度要求满足前提下最大程度减少,焊接变形自然可得到控制;第二,焊缝形式和尺寸的合理选择。焊接量直接受到焊缝尺寸大小影响,焊接变形也会同时受到影响,因此设计需精确计算焊缝尺寸,尽可能选择较小的焊缝尺寸,但需要同时保证结构承载能力条件。对于承载较大的十字接头和丁字接头,焊接变形的控制可采用开坡口的焊缝实现,但这种控制需满足强度条件前提;第三,对焊缝位置进行科学安排。需尽可能基于焊接结构截面中性轴对称设置焊缝,也可以在接近中性轴的位置设置,柱、梁等结构的挠曲变形可由此得到有效控制。

2.3 基于工艺措施的焊接变形控制

为更好控制高速动车组转向架构架的焊接变形,工艺措施的选用需结合焊接施工全过程,以此从三方面入手,包括焊接前控制、焊接中控制、焊接后矫正。

2.3.1 焊接前控制

焊接前的高速动车组转向架构架焊接变形控制需针对性选用预防措施,包括预变形法、预拉伸法、刚性固定组装法。预变形法指的是在焊接前预先估测待焊工件焊接变形的方向和大小,由此针对性开展焊接前的待焊工件装配,形成与焊接残余变形方向相反、大小相当的预变形量,由此开展的焊接即可控制转向架构架焊接变形,预变形量可基于各部分焊接残余变形抵消,构件可由此更好满足设计要求的几何形状和尺寸;预拉伸法可较好服务于薄板平面结构件焊接变形控制,具体应用需对待焊工件预热或施加预张力,在预先热膨胀量形成后进行焊接,加热或预拉伸应在焊接结束后撤除,由此恢复初始状态的薄板平面结构件即可有效降低焊接残余应力,实现焊接变形控制;刚性固定组装法在应用中需采用刚性胎具或夹具,以此尽可能固定被焊工件,由此开展的焊接可有效控制弯曲变形和角变形,同样能够较好服务于高速动车组转向架构架焊接变形控制。

2.3.2 焊接中控制

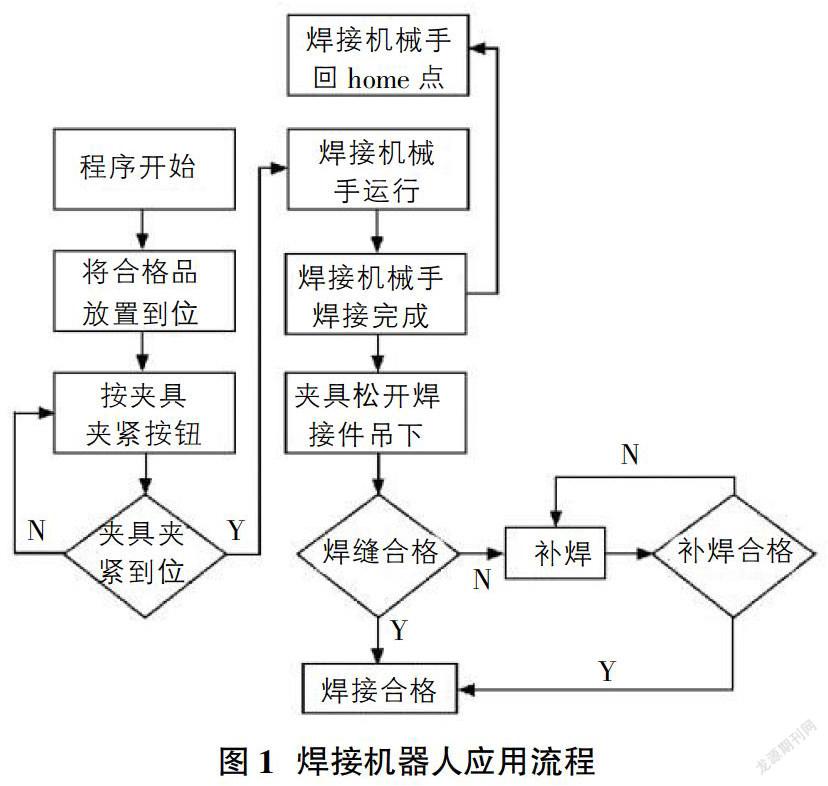

为更好控制高速动车组转向架构架焊接变形,焊接方法选用应以线能量较低为依据,焊接参数、焊接顺序的科学控制,配合随焊跟踪激冷、随焊两侧加热、随焊碾压等焊接方法,即可更好控制焊接变形,采用焊接机器人进行焊接施工也能够为焊接变形控制提供支持,图1为焊接机器人应用的流程示意图。在焊接机器人的具体应用中,可基于示教编程方式针对性控制焊接参数和条件,由此高速动车组转向架构架焊接的均一性保障、生产率提升、工期缩短、焊接变形控制即可获得有力支持,很多焊接变形的工艺控制措施也能够基于焊接机器人更好应用,焊接机器人的应用价值可见一斑。

在焊接順序的控制中,必须认识到残余应力分布规律直接受到焊接顺序影响,且焊接变形会随之出现。对于多道焊的焊接顺序控制来说,由于高速动车组转向架构架结构较为复杂,且存在较大的拘束度,结合焊接后出现的三维应力状态可以发现,焊接顺序控制的作用将无法充分发挥;对于随焊碾压法的应用来说,焊接接头的强度可较为理想的提升,焊接变形矫正、残余应力的分布改善均可顺利实现,带该方法在应用中的难度较高且较为不便,具体应用受到的限制不容忽视;而对于随焊两侧加热来说,横向、纵向应变可由此更为均匀分布,更为均匀的最大剪切应变分布也可随之实现,更加平缓的变化可有效减小焊接变形和残余应力;随焊激冷方法在应用中同样可有效减小焊接变形和残余应力,配合柔性接触式激冷器,冶金方面的副作用也能够随之规避。

2.3.3 焊接后控制

高速动车组转向架构架焊接后变形控制主要围绕矫正工作展开,一般采用机械矫正法或加热矫正法,焊接后转向架构架的残余变形可随之消除或减小。加热矫正法可细分为整体加热矫正法和局部加热矫正法,整体加热矫正法在应用中需要将转向架构架整体加热至锻造温度以上,较大的形状偏差可通过矫正消除,但该方法的应用会导致生产周期延长且耗资较大,冶金方面的副作用也可能因这种矫正出现,因此近年来已逐渐被淘汰,本文不建议采用该方法进行矫正。局部加热矫正法需局部加热焊接构件,一般采用气焊焊炬,高温下的材料可发生热膨胀,构件本身的刚性会对热膨胀进行制约,局部压缩的塑性变形会在这一过程中出现,而随之材料冷却收缩,焊接后该部位产生的伸长变形可由这种塑性变形抵消,局部加热矫正法由此即可实现焊接变形矫正。加热范围和加热位置直接影响局部加热矫正法的矫正效果,相关参数的确定应采用试验与数值模拟技术相结合的方法,局部加热矫正法的应用较为简单便利,因此较为适用于高速动车组转向架构架焊接后变形矫正;机械矫正法主要利用冲击能、机械力矫正焊接变形,锤击法、静力加压矫直法、焊缝滚压法均属于典型的机械矫正法。在锤击法的应用中,该方法适用于厚度较薄的板结构焊接变形矫正,需利用冲击能进行矫正,焊接接头内部存在的焊接残余应力可基于冲击能作用消除,焊缝及其周围区域(压缩塑性变形)金属的延展也可随之实现,焊接变形自然可顺利消除。但锤击法在应用中存在表面质量控制难度较高、强度大、劳动条件差等缺陷;静力加压矫直法在应用中需对焊接结束后的构件施加机械载荷,构件由此产生的塑性变形相反于焊接变形,在撤除载荷后,焊接变形与塑性变形即可相互抵消,焊接变形的消除即可随之实现;焊缝滚压法在应用中需要利用滚压轮碾压薄壁构件,具体部位为焊缝及其附近区域,焊接残余应力可由此消除,板壳构件焊接变形也能够基于该方法顺利矫正。焊缝滚压法较为适用于规则焊缝,如环形焊缝、直线焊缝,存在较好的矫正效果。焊缝滚压法的应用可配合待焊处预变形的处理,焊接残余变形可由此更好消除。

3 结论

综上所述,高速动车组转向架构架的焊接变形控制需关注多方面因素影响。在此基础上,本文涉及的基于设计措施的焊接变形控制、基于工艺措施的焊接变形控制等内容,则提供了可行性较高的焊接变形控制路径。为更好保证高速动车组转向架构架焊接质量,焊接变形全过程控制必须得到重视,转向架构架的机械化加工、焊接应力均匀化控制、新型焊接技术的应用同样需要得到关注。

参考文献:

[1]姚丹丹,于双,张洪超.转向架焊接部件预热温度的确定方法[J].电焊机,2019,49(12):99-103.

[2]李春来,秦庆斌,吴圣川,刘洋,王家鑫,刘国田.城市铁路转向架焊接构架强度有限元校核[J].焊接技术,2019,48(10):91-93,6.

[3]宋学毅,姜斌,张文朝,刘国田,魏灿.高速动车组转向架构架焊接工艺与变形关系[J].电焊机,2017,47(12):127-130,136.