单点系泊系统关键集成焊口施工质量控制分析

谢伟

摘要:FPSO是常见的海洋工程装备,通常设计为集生产、储油、卸油为一体的船型结构,其系泊系统类型众多。内转塔式单点系泊系统最为复杂,将系泊系统内置在FPSO月池中,通过焊接实现单点系泊系统与FPSO的连接,连接焊缝焊接质量与尺寸要求极为严格,焊缝质量问题或者尺寸偏差都会对FPSO整体性能产生不利影响。探讨了关键集成焊口施工的质量控制方法。

关键词:单点系泊系统;集成板焊接;尺寸及质量控制

中图分类号:TG441 文献标志码:B 文章编号:1001-2303(2020)12-0082-06

DOI:10.7512/j.issn.1001-2303.2020.12.17

0 前言

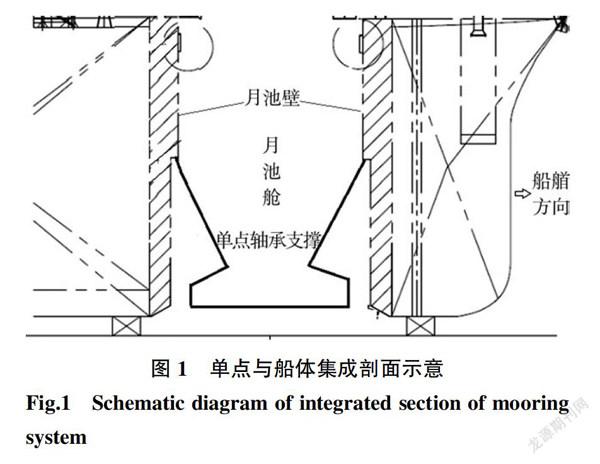

作为海洋工程类船舶如FPSO等的系泊结构,单点系泊系统分为多种类型,常见的有单点——转塔系泊系统,多点——伸展系泊系统以及动力定位系统[1]等,其中内转塔式单点系泊系统最为复杂,需要内置在船艏月池舱(月池可简单理解为在船艏部开的一个上下贯通的圆孔)内,内转塔单点系统的轴承支撑结构通过焊接与船艏月池舱相连,轴承支撑为类似于“喇叭形”的结构,该连接焊缝将承载单点系统数千吨的质量,因其重要性又被称为单点集成施工的“黄金焊口”,同时,单点系统的焊后整体尺寸控制要求达到毫米级。

为了保证集成焊缝焊接质量及焊后整体尺寸,需要开展全过程的质量控制工作,文中对此分阶段进行论述。

1 策划阶段

质量控制策划应基于规格书等技术文件要求,主要需明确集成焊口的各项检验要求及接受标准等。

首先,應根据规格书要求,辨识集成焊口是否需要入级,并识别船级社规范中的具体要求,包括材料要求、人员资质要求、检验要求等。

其次,应辨识需要控制的关键尺寸以及允许的公差,根据公差要求,开展尺寸控制的策划工作。

再次,应辨识出焊缝的无损探伤验收标准,以及允许的返修次数。以超声波检验(UT)为例,应识别采用的是动载荷(周期载荷)还是静载荷,动载荷接受标准的严格程度要远高于静载荷。无损探伤接受标准的等级以及允许返修的次数直接关系着过程控制的频次及强度。

以上要求应纳入专门的检验与试验计划(ITP)中,用于指导质量控制工作的开展。同时,针对关键尺寸控制要求,应在设计阶段进行策划。

2 设计阶段

月池壁底部及与之相连的单点轴承支撑顶部的周长均达数十米,且两者在完工阶段均存在一定的尺寸误差,若直接进行组对,极易超出公差要求,调整难度非常大。

为此,可将轴承支撑顶部高度方向上1 m左右的部分设计为散装板,用于调节轴承支撑顶部与月池壁底部之间的组对误差,由于轴承支撑为“喇叭形”结构,越往上直径越大,因此,散装集成板为变径结构。为了便于调节,在集成板高度方向上也设计一定的余量。

由于周长较长,集成板难以直接卷制成一整块,且在圆周方向上,月池壁底部及轴承支撑顶部不同位置尺寸的超差程度不同,为此,可将集成板等分成数段,对每段进行单独卷制,以匹配相连位置的尺寸误差,并对每块集成板单独编号。集成板卷制如图2所示。

为控制好焊接质量及尺寸,需要编制焊接控制方案及尺寸控制方案。

3 集成板预制阶段

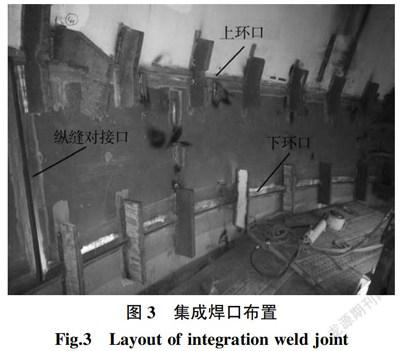

首先,根据入级要求,确认集成板材料证书及检验报告是否满足船级社规范要求。其次,为满足安装要求,集成板需进行压弧,为确保集成板上下环口及纵缝对接口组对尺寸均满足公差要求,需要进行集成板压制策划。集成焊口布置如图3所示。

由于建造累积误差,月池壁底端及轴承支撑顶端均非理想的圆,圆周上各个位置的不圆度应作为单块集成板压弧的参考,对集成板的上下端分别进行卷制,这样可以最大限度地减少安装时的组对错边。其次,为了验证集成板卷制后的不圆度是否满足要求,需制作检测样板(针对每块集成板单独制作),由数控进行下料制作(条件允许的情况下采用机加工),对每块弧板上下端的不圆度进行检测。需要注意的是,需要在余量之外的区域测量卷制后的不圆度。

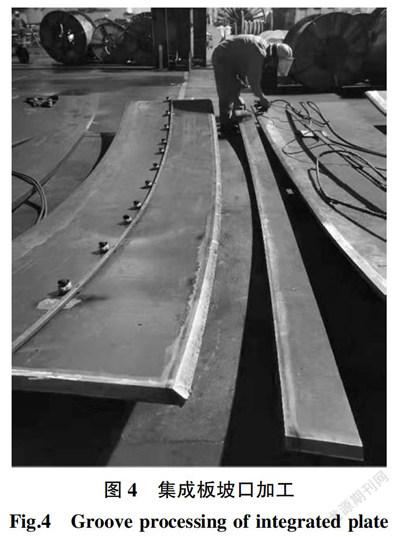

4 集成板坡口制备

集成板高度方向上的余量,需要根据月池壁底端与轴承支撑顶端之间实际的高差进行切除,由于各个位置高差不是一个统一的数据,具体到圆周上是各个位置的余量切割量各不相同,切除余量后,在切割边缘再次测量不圆度以确保尺寸满足要求。按照根据ITP要求加工集成板坡口(见图4),过渡边、坡口角度、钝边及坡口表面处理等都需要满足WPS(焊接工艺)要求,应在安装前完成检验。

5 集成板焊接方案及顺序

集成焊缝的焊接质量要求很高,焊接前需制定焊接方案及焊接顺序,集成板焊接涉及板间纵缝以及上下口环缝。集成焊口分类如图5所示。

5.1 焊接顺序

结合焊缝应力释放及尺寸公差要求,可分为三个阶段,首先焊接板间纵缝,再焊接上环口,之后打开下环口马排[2],释放应力,最后焊接下环口。

为了更好地控制焊接尺寸,将纵缝分别编号,分为两个阶段焊接,奇数编号的焊缝先焊接,完成后再进行偶数焊缝的焊接。

5.2 焊工要求

具体到焊工,根据入级要求,需选拔具备入级资质的焊工。其次,要结合焊工历史合格率数据,选拔技能水平优秀的焊工。再次,结合集成板焊接工艺(WPS)相关焊接要素(母材厚度、母材材质、焊材、保护气等),考察焊工是否具备相关焊接经验。

为了控制焊接变形,应采用对称焊接的方法,且由于集成板焊接工作量较大,连续焊接需要安排白夜班,所以需要保证足够的焊工数量。

选拔好焊工后,应组织焊工复核考试,按照实际焊接方法进行模拟测试,并按照实际的无损验收标准对焊缝进行验收,考试合格的焊工方可参与施工。

5.3 焊接方法

为了控制好焊接尺寸,需要安排多名(偶数)焊工同时对称焊接,并且采用分段退焊[3]等焊接方法,同一条焊缝多名焊工施焊时,焊接参数应尽量均匀一致。

6 集成板安装

错边控制为集成板安装阶段的精度控制难点。由于上下环口周长均达数十米长,需要保证集成板安装后,各个位置板厚中心错边误差都不超过公差要求,因此,在集成板安装前必须考虑定位的准确性。下环口为集成板与轴承支撑的直边对接,定位相对容易,出现偏差也可较为直观地发现;而上环口为集成板与月池壁的斜向对接口,较难定位,且不易直观地判断偏差。为此,可安装导向辅助定位,并将板厚中心处的公差模拟转移至边缘处,方便检测。

按照ITP要求,首先在坡口两侧安装马排,相邻马排间距以不超过700 mm为宜(以具体项目要求为准),第一块集成板安装就位后,检查各项尺寸是否满足要求,如出现偏差,进行修改,同时对其余的集成板也进行相应处理。

完成全部集成板的安装后,将所有焊口两侧马排点焊固定,马排点焊长度应不低于100 mm(以具体项目要求为准),坡口处间隙越小越好(以具体项目要求为准)。需要注意的是,严禁在坡口上点焊,以免受力而导致相连母材开裂。

7 集成板组对检验

集成板安装就位并调整好以后,按照ITP要求,需对纵缝对接口及上下环口进行焊前组对检验,主要包括错边和坡口(角度、间隙、坡口面)检查,错边检查为重难点。

对于纵缝对接口,可使用多功能焊缝检验尺进行错边测量,为确保整道坡口错边均满足要求,建议每隔一定距离选取一个测量點进行检测,并出具检测报告。对于下环口,由于集成板与轴承支撑为直边对接,使用钢直尺与间隙尺可完成测量,将钢直尺沿着集成板边延伸至轴承支撑侧,将间隙尺塞入,读取间隙值即可。每两个马排之间均匀地选取数个点进行测量,出具检测报告。

对于纵缝对接口和下环口来说,板厚中心处的错边可直接转化到边缘处;但是对于上环口来说,由于集成板与月池壁为斜向相交,需要将板厚中心公差模拟至边缘处。

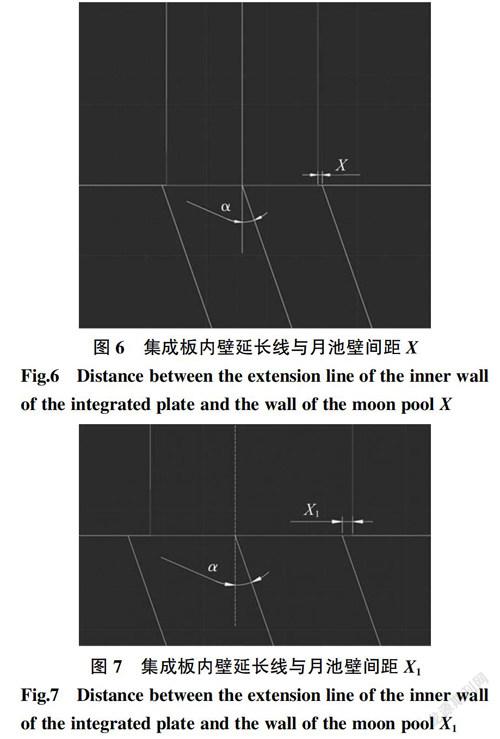

通过CAD软件模拟厚度中心往内及往外处于最大偏差的极限状态,在集成板板厚中心无错边的情况下,模拟出集成板内壁延长线与月池壁间距X如图6所示;集成板板厚中心向外错边4 mm,模拟出集成板内壁延长线与月池壁间距X1如图7所示;集成板板厚中心向内错边4 mm,模拟出集成板内壁延长线与月池壁水平间距X2和垂直间距Y如图8所示。并充分考虑钢板表面油漆膜厚、相交角度偏差等影响因素,确定出边缘处允许的公差。

然后,可采用钢板尺加游标卡尺相结合的测量方法(见图9),钢板尺平贴着集成板往上一直延伸至与月池壁相交,随着偏心方向朝内或者朝外交点位置会有不同,然后用游标卡尺测量边缘处间距值,与公差进行比对。

每两个马排之间均匀地选三个点测量错边,出具检测报告。

对于测量不合格的位置,应打开马排,进行调整,直至结果满足要求。

在焊接开始前,需要保证纵缝对接口及上下环口组对结果合格。需要注意的是,按照焊接顺序,纵缝和上环缝焊完之后,需要打开下环口的马排以释放焊接应力,马排打开之后,受焊接应力影响,下环口错边可能发生变化,调整之后再次进行组对检测。

8 焊接前准备工作

焊接正式开始前,需要开展相应的策划工作,主要包括:(1)组织实际参与焊接的焊工进行一次焊接专项质量技术交底;(2)由于焊接工作量很大,应做好焊工的排班计划表;(3)在各个焊口旁边画好焊接信息框,将参与焊接的焊工号按照班次标注好,以备追溯;(4)做好报批文件的张贴,包括:准入焊工清单、焊接工艺(WPS)、焊接监控表格等。

其中,质量技术交底的内容应主要包括:(1)按照工艺参数焊接;(2)焊材的领用及保管应满足程序要求(注明焊材领用时间,精确到分);(3)打磨工具应配备齐全,包括砂轮片、钢丝刷及直磨机等;(4)将气刨清根后表面处理列为停止点进行检查;(5)加热及测温设备的配备;(6)按制定的焊接顺序开展焊接;(7)做好防风挡雨措施。

9 焊接过程控制

9.1 纵缝焊接

按照焊接顺序要求,先焊接编号为奇数的纵缝,由多名(偶数)焊工同时从内侧开始焊接,然后焊接编号为偶数的纵缝。

纵缝焊接结束之后,进行无损预探伤。记录发现的缺陷,包括缺陷出现的位置、深度,缺陷类型及相关焊工号,并组织开展原因分析,做好后续预防措施。

9.2 上环缝焊接

为了控制焊接变形,应采用分段退焊,每段长度约500~800 mm,并安排多名(偶数)焊工按顺序对称焊接,在圆周方向上均匀分布,同时沿顺时针方向焊接。如图10所示。

从外侧进行打底填充,结束后从内侧气刨清根,打磨清理并检验合格后,从内侧进行填充盖面焊接,再转移至外侧完成盖面焊接。

上环口焊接完成之后,可进行一次无损预探伤,对于发现的缺陷应进行记录,包括焊接缺陷出现的位置、深度,缺陷类型及相关焊工号,并组织开展原因分析,做好后续预防措施。

9.3 下环缝焊接

上环缝焊完后,下环口上的马排位于集成板一侧的点焊需要清除,以释放应力,随着应力释放,下环口错边可能出现偏差,重新调整满足要求后,点焊固定。并且由于焊接收缩,坡口间隙会增大,需按照程序进行堆焊以保证焊接间隙。

为了控制焊接变形[4],应采用分段退焊,如图10所示,每段长度约500~800 mm(以具体项目要求为准),并安排多名(偶数)焊工按顺序对称焊接,焊工在圆周方向上应均匀分布,同时沿顺时针方向焊接,如图11所示。

先从外侧进行打底焊接和填充焊接,之后从内侧气刨清根,清根后进行表面外观检查,再填充焊接,最后从两侧盖面。

9.4 过程监控要求

按照监控方案要求,做好焊接过程的各项参数记录,主要监控措施[5]包括:(1)需要对所有位置的温度进行检测,防止加热片出现故障;(2)引弧点及熄弧点需认真打磨清理,每道焊缝的引弧点及熄弧点要错开至少100 mm(以具体项目要求为准);(3)每道焊缝道间清理要认真、仔细、彻底,需特别注意打磨焊道层间的沟槽,同时使用风带将层间渣子以及打磨的飞溅铁屑等清理干净;(4)焊接过程中焊枪不允许大摆动,单道焊道宽度不允许超过摆宽要求;(5)焊接过程中,需注意焊肉不宜过厚;(6)根部清理要彻底,适当扩宽,使底部呈弧形;(7)清根结束后必须打磨至光亮金属,不能有任何碳化层残留;(8)焊接过程中注意观察电弧熔池,发现有任何异物应立即停止焊接并进行打磨处理。

10 外观检验

由于集成焊缝将承受单点系统的重力,受力方向为垂直方向,在对焊缝进行打磨时,需注意打磨方向应与受力方向平行,对焊缝表面进行平滑处理。

正式外观报检后,在焊后48 h之后进行正式无损探伤,对于发现的缺陷制作缺陷定位图,现场无损探伤检验员跟踪定位,根据集成焊缝的受力情况,发现的缺陷需逐个返修,逐个进行无损探伤的复测。

全部焊缝无损检测合格之后,按照ITP要求,对焊后相关尺寸进行检验。

11 经验总结

集成板施工需要识别重点和难点工作并做好控制措施,除此之外,有些细节也需要注意:(1)严禁在坡口上点焊。由于垂直方向上的受力情况,在坡口上点焊,容易造成母材撕裂。(2)焊接过程中做好防风挡雨措施。由于月池舱上部是敞口,雨水容易沿着月池壁流下,会对焊接质量造成影响。(3)焊接过程清理是保证焊缝质量的关键,焊工需配备钢丝刷、直磨机等打磨工具,确保焊缝边缘及死角处都能清理到。

单点集成板安装对于单点集成非常重要,全过程的质量控制策划是保证集成板施工质量的关键。需要结合施工过程中各个要素进行分析,识别关键控制点,制定控制措施,编制控制方案,并注意控制措施要落实到位。对于其他关键结构或者重要工序的施工,也應建立系统的控制思维,方可实现控制目标。

参考文献:

[1] 薛士辉,李怀亮,胡雪峰. 内转塔式单点系泊系统及安装工艺介绍[J].. 中国造船, 49(11):243-250.

[2] 郭宁,闫清波,张刚. 大直径筒体(椎体)结构尺寸精度控制方法研究[J]. 山东化工,2020,49(05):138-140.

[3] 肖茂,肖绯雄,王腾飞,等. 分段退焊对焊接残余应力及变形的影响[J]. 热加工工艺. 2019,49(19)150-153.

[4] 刘永科.钢结构建造中焊接变形原因分析及改进措施[J].中国设备工程,2020(3):229-230.

[5] 吴敏敏,贾必玉. 海洋石油平台钢结构焊接质量控制[J].化工管理,2015(27):138-138.

收稿日期:2020-10-30

作者简介:谢 伟(1987— ),男,本科,工程师,国际焊接检验师,主要从事焊接检验、结构质量控制等工作。E-mail:xiewei@cooec.com.cn。