采用Ni中间层的5052铝合金/DP600车用钢电阻点焊研究

李佳 陈地群 冉启洪 岳林 汪维登 钟海平

摘要:采用Ni做中间层实现了5052铝合金和DP600车用钢的电阻点焊连接,借助扫描电镜和拉伸-剪切实验对接头界面组织和连接强度进行了表征和评价。结果表明,在点焊过程中,Ni中间层未发生熔化,完全阻隔了铝合金和钢母材之间的冶金反应。在铝合金/中间层界面,生成了Al3Ni金属间化合物层,冶金结合良好。在Ni中间层/钢界面,主要通过固态扩散形成Fe-Ni固溶体实现连接,但存在大量的未焊合区。随着焊接电流增大,未焊合区面积逐渐减少。接头连接强度随焊接电流增大而显著提升,在焊接电流11 kA时接头最大载荷达到4.3 kN。

关键词:铝合金;DP600;电阻点焊;Ni中间层;金属间化合物

中图分类号:TG453 文献标志码:A 文章编号:1001-2303(2020)12-0009-05

0 前言

随着排放标准的不断提高,对于汽车节能减排的要求也日益严苛。提高铝合金在车身中的占比是实现车身减重、降低汽车排放的有效途径。但是,主流家用轿车市场尚不足以支撑全铝车身所带来的高成本,因而钢-铝混合车身成为了各大车企所广泛关注的轻量化手段。

对于钢-铝混合车身的建造,实现铝合金与车用钢的高强可靠连接是关键。电阻点焊是车身建造应用最为广泛的焊接方法之一,目前,围绕铝合金与钢的电阻点焊已经开展了大量的研究和攻关[1]。研究结果表明,铝-钢体系的冶金兼容性差,在点焊接头界面易生成大量的Fe-Al金属间化合物[2]。由于界面反应产物的巨大脆性,导致接头强度较低,难以满足实际应用需求[3-5]。为消除或减轻界面脆性相对铝-钢点焊接头强度的不利影响,目前主要采用添加中间层如Cu、Zn和Al-Si等阻隔母材间直接冶金反应来实现[4-8]。张月莹等[6]研究了Cu中间层对6061铝合金和镀锌钢电阻点焊的影响,发现Cu中间层可以显著抑制Fe-Al金属间化合物的生长,并提高接头强度。郑纲等[7]同样采用Cu做中间层对6061铝合金和TRIP 980车用高强钢进行了点焊连接,发现Cu的添加改变了界面反应产物类型,提升了接头强度和塑性,接头拉伸力达到4.32 kN。

上述研究结果表明,添加中间层材料是提高铝-钢电阻点焊接头强度的有效手段。从冶金兼容性角度考虑,Ni能作为铝-钢电阻点焊的中间层材料。Ni与钢可实现无限互溶,且只形成韧塑性极佳的固溶体。同时,研究发现,Al-Ni金属间化合物具有一定的韧塑性[9]。因此,采用Ni作中间层,有望显著提升铝-钢异材点焊接头的力学性能。

目前,关于采用Ni中间层的铝-钢电阻点焊报道甚少。为此,文中选用Ni箔作为中间层对5052铝合金和车用DP600钢电阻点焊工艺的进一步改进提供指导。

1 实验材料及方法

实验选用厚度分别为2 mm和1 mm的5052鋁合金和DP600车用钢板为母材,其化学成分如表1所示。点焊试样的搭接形式及拉伸-剪切试样如图1所示,母材长、宽分别为25 mm和100 mm。搭接区域面积为25 mm×25 mm。Ni中间层以50 μm厚Ni箔的形式加入到母材之间,其尺寸等同于搭接区域面积。同时,设置不加中间层组别实验,作为对比。点焊实验在唐山松下DTBZ-80型中频逆变直流点焊机上实现。选用Cu-Cr电极头,端面直径8 mm。焊接前,选用400#砂纸对母材及中间层表面进行打磨,去除氧化膜;随后在丙酮中超声波清洗,喷洒酒精吹干之后即实施点焊。焊接时间为20 cycles,电极压力2 kN,焊接电流为8~11 kA。初步探索发现,当焊接电流超过11 kA时,电极头与铝合金产生明显粘连,因此设置最高焊接电流为11 kA。

点焊之后,部分试样经线切割沿焊点中心剖开,经研磨抛光之后在蔡司ΣIGMA HDTM扫描电镜下表征接头界面组织;部分试样在新三思CMT5105型万能试验机上进行拉伸-剪切实验。在铝侧和钢侧夹持端分别附加1 mm和2 mm厚度钢片以保证拉伸轴线居中,拉伸速率为0.5 mm/min。

2 实验结果与分析

不同焊接参数下添加Ni中间层的铝-钢点焊试样的宏观照片如图2所示,试样上所标数字表示焊接电流。可以看出,随着焊接电流的增加,焊点尺寸逐渐增大,从铝侧试样观察尤为明显。

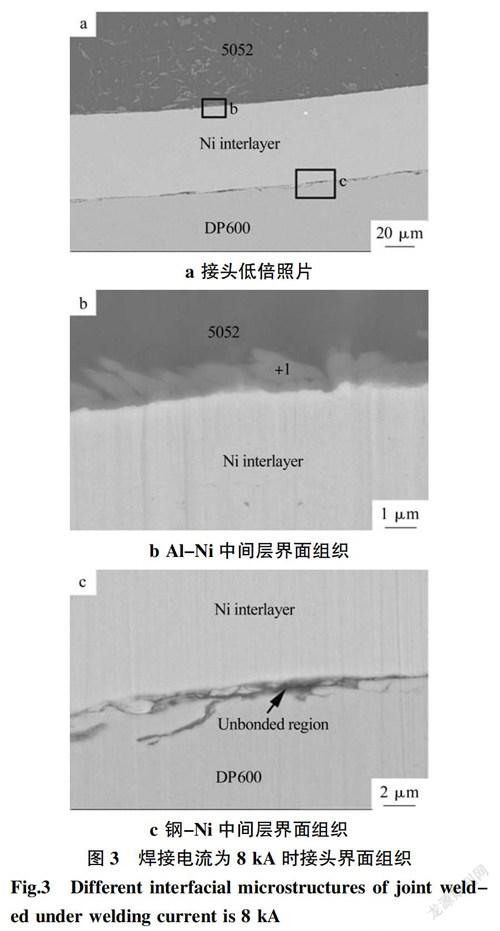

为进一步明确点焊接头的界面组织,采用扫描电镜在背散射电子模式下对接头进行了详细的表征。焊接电流为8 kA时接头中心的界面组织如图3所示。由图3a可知,在给定的焊接条件下,Ni中间层未发生熔化,且界面处未发生明显的形变,仍保持原始厚度,仅有轻微弯曲。图3b为铝合金/Ni中间层界面的背散射电子成像照片,可以看出,铝合金与Ni中间层之间生成了一定厚度的反应层,形成了良好的冶金结合。对点1的能谱分析结果表明,该界面层的成分为Al-77.3at.%,Ni-22.7at.%。根据相图推断,该反应层为Al3Ni层。在Ni中间层/钢界面,扫描电镜下可观察到大量的黑色条状组织如图3c所示。可以发现这些区域为未焊合区。这说明在8 kA焊接电流条件下,由于热输入过低,无法实现Ni中间层与钢之间的可靠连接。

焊接电流为11 kA时接头焊点中心位置的界面组织如图4所示。由图4a可知,相比于8 kA焊接电流时(见图3a),Ni中间层发生了明显的变形,在局部区域明显减薄。这是因为随着电流的增大,热输入增大,Ni中间层的软化加剧,在电极压力作用下更利于发生塑性变形。图4b所示为该条件下铝合金/Ni中间层界面的电镜照片。可以看出,在这一界面生成了锯齿状的反应产物。对点2进行能谱分析,得到该层成分为Al-78.5at.%, Ni-21.5at.%. 根据相图,推断该反应层为Al3Ni。图4c为该条件下钢-Ni中间层界面的显微组织。随着焊接电流的增加,接头界面焊合率显著提高。从图4d的线能谱结果看出,在钢-Ni中间层界面形成了Fe-Ni连续固溶体,这与根据相图推测结果一致。

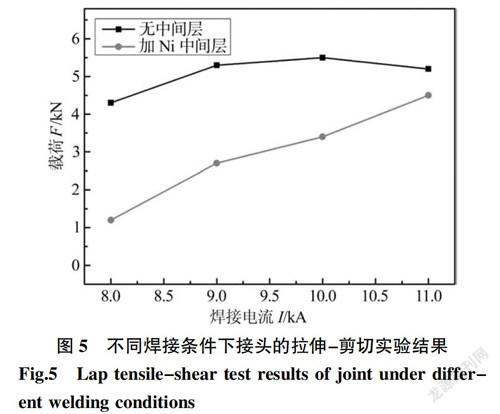

不同焊接电流条件下接头的拉伸实验结果如图5所示。当添加Ni中间层时,接头强度随焊接电流的增加而显著提升。在焊接电流为8 kA时,接头承受最大拉伸载荷仅为1.2 kN。当焊接电流为11 kA时,接头强度达到了4.2 kN。但是,相比于不加中间层的对比组实验结果,加Ni中间层接头的强度普遍低于不加中间层的接头强度。

加Ni中间层接头强度远低于未加中间层接头强度的原因可从拉伸实验之后接头的宏观断口形貌进行分析。如图6所示,当焊接电流为8 kA时,添加Ni中间层的接头钢侧断口仅有少量的反应产物粘连,焊点大部分区域表面光滑,观察不到界面反应的痕迹。在铝侧,Ni中间层与铝合金基体结合紧密,未发生脱落。当焊接电流增加至11 kA时,接头断裂特征与8 kA时类似,Ni中间层与铝合金结合紧密,在钢侧,焊点仅为部分焊合,但焊合区域明显增大。相比之下,对于不加中间层接头,在最优焊接电流10 kA条件下,由图6可知,焊点尺寸明显大于加Ni中间层焊点,即便后者焊接电流更大。未加中间层接头焊点为全焊合,未发现未焊合等缺陷。

结合拉伸实验结果和断裂特征分析可以认为,加Ni做中间层的铝合金-钢电阻点焊接头的连接强度主要受制于Ni中间层与钢界面的焊合率偏低。从断裂特征来看,即便在最大焊接电流下,该界面仍未完全焊合。为验证这一事实,对该接头远离焊点中心区域进行了补充表征,结果如图7所示。由图7c可见,在Ni中间层和钢基体之间,界面结合并不紧密。如图中箭头处,存在明显的孔洞,导致接头有效焊点尺寸远小于未加中间层接头。

综上所述,当采用Ni中间层电阻点焊连接铝合金和钢时,在铝合金-Ni中间层可以实现良好的冶金结合,但在Ni中间层-钢界面其连接质量则较差。在铝合金-Ni中间层界面,通过熔融铝润湿中间层表面并发生冶金反应,生成Al3Ni来实现连接,因而连接难度小。而在Ni中间层-钢界面,由于二者均未发生熔化,因而是靠在电极压力及焊接热源作用下的固态扩散连接来实现结合,由于难以实现点焊工件的精细表面处理,因而固态下对界面实现紧密贴合的难度大,这是导致采用Ni中间层接头强度低的主要原因。但值得指出的是,即便有效焊核尺寸远小于无中间层接头,但在11 kA焊接电流下,加Ni中间层接头强度已经与无中间层接头强度接近。这从侧面反映出Al3Ni更有利于铝-钢点焊接头强度的提升。如果采取适当的技术手段,解决电阻点焊过程中Ni中间层与钢之间的连接问题,则有望大幅度提高接头强度。

解决Ni中间层-钢之间连接的难题可从改善中间层与钢基体贴合程度和提高热输入两方面入手。一方面,可采用喷涂或镀层等方式在钢基体制备Ni涂层,预先实现中间层与基体的紧密接触。另一方面,本次实验中由于电极头与铝合金发生粘连,导致最高焊接电流仅能设置为11 kA。如果在铝合金侧采用钢质工艺垫片,避免铝合金与电极头的粘连,则可以进一步提高焊接电流。通过提高焊接热输入,既能促进中间层软化,实现良好界面接触,同时又加剧界面扩散,促进良好冶金结合的形成。这将作为后续的研究内容以充分挖掘Ni中间层在提高铝合金-不锈钢电阻点焊接头力学性能方面的潜在效能。

3 结论

(1)当采用Ni中间层电阻点焊5052铝合金和DP600车用钢时,Ni中间层未发生熔化,可彻底阻隔母材之间的扩散反应,避免Fe-Al金属间化合物的生成。

(2)在铝合金-Ni中间层界面生成了Al3Ni金属间化合物层,界面结合良好。

(3)在Ni中间层-钢界面,通过固态扩散连接形成Fe-Ni固溶体实现结合。在这一界面存在明显的焊合不足,严重影响接头强度。在最大焊接电流11 kA时接头强度为4.2 kN。

(4)解决Ni中间层与钢基体间的界面结合是Ni中间层电阻点焊的关键难题,仍需进一步探索和优化。

参考文献:

[1] 张洪涛,何鹏,孔庆伟,等. 铝钢异种材料焊接研究现状与发展[J]. 焊接,2006(12):7-12.

[2] 温昌金,李玉龙,赵诚. 铝合金/镀锌钢异种材料薄板的超声波点焊[J]. 焊接学报,2015,36(9):39-42.

[3] 石红信,邱然锋,张晓娇,等. 铝合金与不锈钢热补偿电阻点焊接头性能研究[J]. 中国机械工程,2013,24(20):2815-2819.

[4] Chen Jianbin,Yuan Xinjian,Hu Zhan,et al. Improvementof resistance-spot-welded joints for DP 600 steel andA5052 aluminum alloy with Zn slice interlayer[J]. Journalof Manufacturing Processes,2017(30):396-405.

[5] Chen Nannan,Wang Huiping,Blair E. Carlson,et al. Fra-cture mechanisms of Al/steel resistance spot welds in lapshear test[J]. Journal of Materials Processing Technology,2017(243):347-354.

[6] 张月莹,孙大千,李洪梅,等. Cu对铝/钢异种金属电阻点焊接头组织及性能的影响[J]. 长春工业大学学报,2017,38(1):8-13.

[7] 张月莹,孙大千,李洪梅,等. Cu对铝/钢异种金属电阻点焊接头组织及性能的影响[J]. 长春工业大学学报:自然科学版,2017(1):8-13.

[8] H. Azhari-Saray,M. Saarkari-Khorrami,A. Nademi-bab-ahadi,et al. Dissimilar resistance spot welding of 6061-T6aluminum alloy/St-12 carbon steel using a high entropyalloy interlayer[J]. Intermetallics,2020(124):106876.

[9] Sun M,S T Niknejad,Zhang G,et al. Microstructure andmechanical properties of resistance spot welded AZ31/AA5754 using a nickel interlayer[J]. Materials & Design,2015(87):905-913.

DOI:10.7512/j.issn.1001-2303.2020.12.03

收稿日期:2020-08-25

基金項目:国家重点研发计划(2016YFB0101700)

作者简介:李 佳(1990— ),女,博士,主要从事钢/铝焊接、铝合金/碳纤维粘接以及机械连接的研究。E-mail:810934362@qq.com。