基于熔池振荡的GTAW熔透实时传感与控制

顾玉芬 席保龙 李春凯 石玗 代悦 丁彬

摘要:熔透控制是焊接过程控制领域的一个重要发展方向,其核心难点在于获取表征焊缝熔透状态的特征信息。针对传统熔透检测方法存在鲁棒性低、实时性差的问题,提出了一种激光光电转换方法。该方法可实现对GTAW熔池振荡频率的实时提取。利用熔池从未熔透到熔透的振荡频率的变化特征,设计了步进焊接条件下的熔透控制算法,对不同散热条件及不同错边量的工件进行熔透控制试验。结果表明:该测量方法能够实现对焊接过程中熔池振荡频率的实时传感,且控制算法对散热条件和错边量等因素具有较强的鲁棒性,控制效果良好,最终获得焊缝的正、反面熔宽均匀一致、连续性好。

关键词:激光光电法;GTAW;熔透实时检测;熔透控制

中圖分类号:TG444+.74 文献标志码:A 文章编号:1001-2303(2020)12-0005-04

DOI:10.7512/j.issn.1001-2303.2020.12.02

0 前言

熔透状态是焊接质量和焊缝力学性能的重要指标之一,重大的结构件为确保焊接质量对焊缝熔透状态提出了极为严格的要求。因此,实现熔透状态的实时检测与控制对于确保焊缝质量具有重要的意义。

实现焊缝熔透控制的关键在于如何获取反映熔透状态的特征信息。当前,熔透检测的方法主要有视觉法、温度场法、弧压法、熔池振荡法等。研究发现[1-2],熔池正面熔宽和熔池三维形貌都与焊缝熔深或熔透存在一定相关性。文献[3-4]采用一种小功率激光视觉熔池三维形貌的测量方法,成功获取了熔池自由表面形貌特征信息;但因熔池表面形貌特征与焊缝熔透之间缺乏明确的物理对应关系,所建立的数学模型存在不确定性,还存在一定的物理问题需进一步解决。文献[5]通过红外传感器得到了熔池正面温度场分布。虽然熔池温度场能够较为直接地反映熔池尺寸、熔透状态、熔池内部金属流动等信息,但由于实际施焊中熔池表面被强烈的弧光所笼罩,造成熔池表面温度场的传感精度低、稳定性差,只适用于熔池边缘的低温区域。文献[6-7]利用电弧弧压信号从未熔透到熔透发生突变这一特点,用于TIG焊熔透实时检测与控制。但该电信号在实际施焊过程中容易受到外界杂波信号的干扰,导致这种传感方法的稳定性与可靠性较差。文献[8]采用熔池振荡法通过熔池自振荡频率与熔池尺寸、熔透状态等熔池物理行为之间的物理关系,可以得到不同的熔透状态。然而由于焊接熔池体积小且熔池表面振荡幅度极其微弱,导致所提取的熔池振荡信息精度低、鲁棒性差。

综上分析,熔透信息的表征与测量是焊缝熔透状态进行实时测量和控制所面临的难题,因此提出了一种激光光电转换的方法。该方法具有信噪比高、信号处理简单、实时性好等特点。在定点和步进焊接条件下,分析了从未熔透到熔透过程中熔池振荡频率的变化规律,获取熔透特征信号,从而进行熔透状态的实时检测与控制。在设计好的焊接熔透控制算法下,进行304不锈钢平板堆焊和对接焊在不同散热条件及不同错边量下的熔透控制,最终获得了成形良好的焊缝。这证明了该测量方法与熔透控制算法具有良好的实时性、可靠性及稳定性。

1 测量原理与实验系统

1.1 测量原理

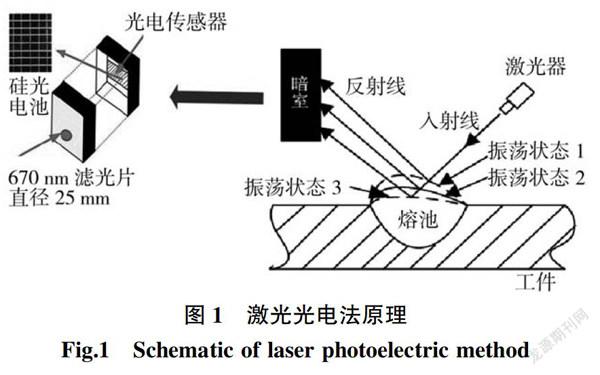

激光光电转换方法原理如图1所示。将激光器发出的五线结构激光条纹投射在熔池表面,利用液态熔池表面类似镜面的特性,经熔池表面反射且放大的激光条纹射进光电传感器的暗室中;由于激光反射条纹形态与液态熔池的表面形状具有一定的光学对应关系,在不同自由表面振荡状态下,激光条纹亮度积分值也随之同步发生变化;且光电传感器输入的光信号与输出转化的电信号具有良好的对应关系,于是将实时采集的电信号进行快速傅立叶变换即可得到熔池振荡频率。

1.2 实验系统

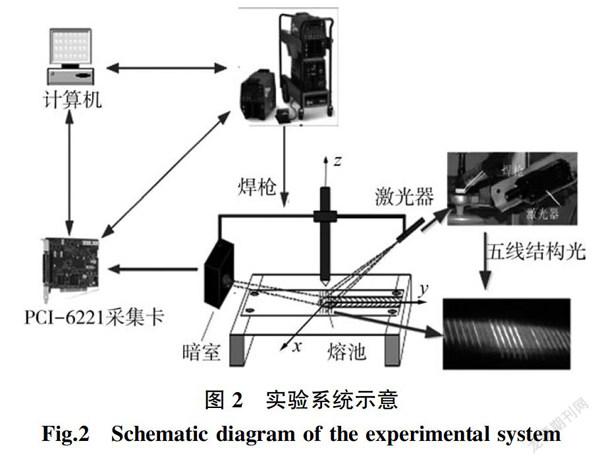

TIG全熔透实时检测与控制的实验系统如图2所示。该系统主要包括波长为 670 nm、半宽带10 nm的500 mW五线结构光激光器,中心波长为 670 mm 半宽为 10 nm 的窄带滤光片,装有硅光电池阵列的暗室,PCI-6221 的数据采集卡,计算机,钨极氩弧焊焊机及配套装置,步进机构等。暗室在xOz面内,并与水平面垂直,距离工件与焊枪分别为10 mm和50 mm。激光器在yOz面内,与水平面夹角为30°。在该几何参数下,反射激光条纹可以全部进入装有硅光电池的暗室中,可获得准确的熔池振荡信号。

2 控制算法与工艺参数及阈值确定

2.1 控制算法

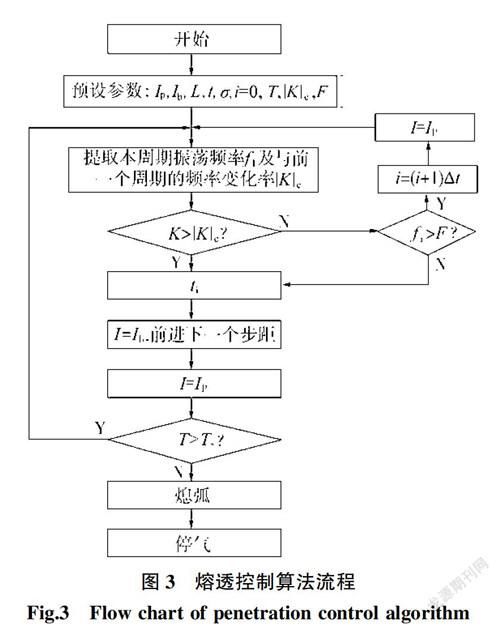

基于LabVIEW软件平台开发的控制算法如下:

第一步:对光电传感器实时获取的每个脉冲周期内基值阶段的熔池振荡电信号进行快速傅里叶变换,并获取熔池振荡频率fi的特征值。

第二步:获取熔池振荡频率变化率K。即通过每相邻两个脉冲信号的熔池振荡频率作差(该周期与前一周期),同时将Δf与脉冲周期Δt作比得到频率变化率,表示为K=Δf/Δt。

第三步:若控制程序检测到频率变化率大于设置的阈值频率变化率时(即K>Kc),说明熔池状态进入了临界熔透,则控制信号给出下一个周期的脉冲峰值电流转换为基值电流,同时控制行走机构向前步进;若K<Kc时,熔池为未熔透或过熔透。

第四步:比较该周期的频率特征值fi与预设阈值F。若fi<F时,熔池为过熔透,则控制信号给出下一个周期的脉冲峰值电流转换为基值电流,同时控制行走机构向前步进;若fi>F时,则熔池为未熔透,控制信号给出下一个周期的脉冲峰值电流继续保持不变,使其接近临界熔透状态。

前进一个步距在下一个焊点施焊时,工作电流进行自动反馈调节,由基值电流转换为脉冲电流。整个焊接过程,在T时间内重复上述四个步骤,直至焊接结束。以此实现对定点焊或步进焊接条件下的熔透状态的实时检测和控制。整个熔透控制算法流程如图3所示。

2.2 工艺参数及阈值确定

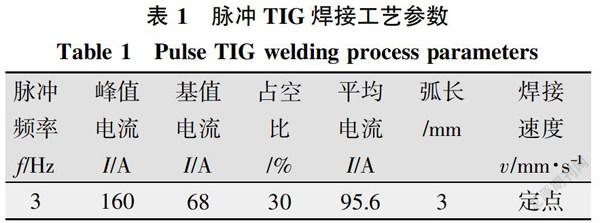

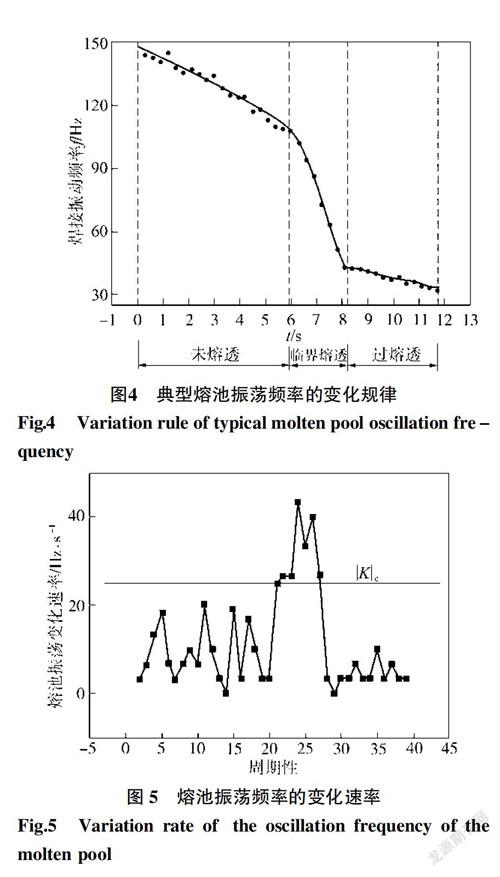

在搭建好的平台上进行定点脉冲TIG平板堆焊全熔透实时检测与控制的工艺实验,母材为304不锈钢,尺寸100 mm×50 mm×3 mm,钨极直径2.4 mm,保护气体流量8 L/min。脉冲TIG焊接工艺参数如表1所示。通过实验数据分析得到熔透控制的两个阈值参数,阈值Kc=27 Hz/s如图4所示,阈值F=50 Hz如图5所示。

3 实验验证及分析

根据上述平板堆焊得到了阈值Kc和阈值F,然后按照控制算法预设参数:峰值电流Ip,峰值时间tp,基值电流Ib,基值时间tb,占空比σ,气流量L,一个焊点作用的时间ti,总焊接时间T等;施焊方式为步进焊接且步距为3 mm,具体试验参数见表1;最后进行了不同散热条件和错边量下的熔透控制试验。

3.1 不同散热条件对熔透控制影响

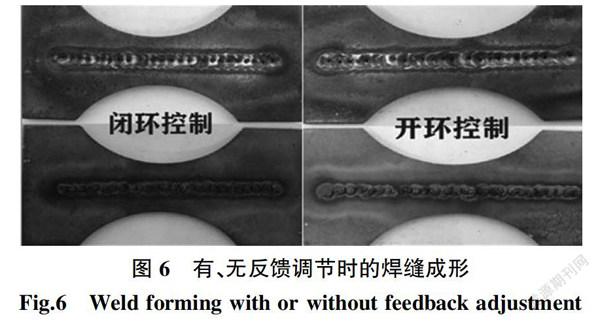

304不锈钢钢板哑铃型的工件在不同散热条件下获得的平板堆焊焊缝熔透反馈控制试验结果如图6所示。当工件变窄导致散热能力变差,熔透所需热量变少,减少焊接时间;当工件变宽、散热良好时,延长焊接时间,使其达到熔透。在闭环、开环控制的对比试验中,相同工件且各点采用相同的施焊时间验证不同散热条件下熔透控制算法的自适应能力。在施焊过程中,控制算法使每一个焊点需完成相应的加热时间,不能出现延迟现象。由图6可知,采用激光光电法闭环反馈控制的工件焊缝正、反面熔宽均匀一致、连续性好,在变化的散热条件下焊缝不均匀度在约7%以下。而开环控制结果显示,因散热条件不同,导致实际控制的频率及频率变化率参数与预设阈值出现较大的偏差,焊缝背面成形连续性较差,不均匀度最大约为20%。通过闭环控制与开环控制对比试验,证明该控制算法对散热变化具有较强的适应能力,熔透控制效果良好。

3.2 不同错边量对熔透控制的影响

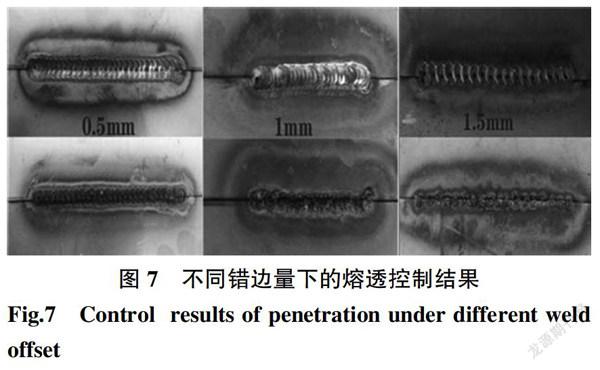

对接焊且错边量分别为0.5 mm、1 mm、1.5 mm得到的熔透控制结果如图7所示。当错边量为0.5 mm时,获得的焊缝正、反面熔宽均匀一致,连续性好;当错边量为1 mm时,焊缝正、反面熔宽基本上均匀一致、连续性较好,未出现焊穿现象。但错边量达到1.5 mm时,获得的焊缝连续性差,出现未熔合和焊穿现象。在错边量较大时,竖直位置上较低工件的熔池体积远低于较高工件,且两边工件的熔池未熔合、成形差,最后导致焊点焊穿,这是因为熔池振荡频率不仅与熔池金属密度有关,还与熔池边界尺寸有关。在不同错边量的控制实验中,采用相同的控制判据条件下,因实际控制参数与预设阈值参数存在偏差,当错边量不超过板厚的40%时,虽然会导致全熔透尺寸略有增加,但仍可获得连续性好的焊缝,且正、反面熔宽85%以上均匀一致,没有出现焊缝未熔合及背面焊穿现象。该控制算法能够实现熔透控制。因此,基于激光光电法熔透控制算法对一定范围内的错边量具有较好的适应性,控制效果良好。

4 结论

(1)TIG焊接条件下采用激光光电法实时提取熔池振荡频率,根据熔透状态从未熔透转变为熔透时熔池振荡频率数值会出现突变现象,利用熔池振荡频率与熔透状态存在明确的物理对应关系,设计了定点和步进焊接条件下的熔透控制算法。

(2)对不同散熱条件及不同错边量的工件进行熔透控制试验。结果表明:在不同散热条件、错边量不超过板厚的40%时,该测量方法和控制算法具有较强的鲁棒性,控制效果良好,最终获得的焊缝正、反面熔宽均匀一致、连续性好。

参考文献:

[1] 赵明,秦亚伟,孙永兴. 全熔透钨极惰性气体保护电弧焊熔池表面变形动态过程的数值分析[J]. 机械工程学报,2010,46(4):42-47.

[2] 张刚,石玗,李春凯,等. 熔池三维自由表面状态与TIG焊熔透的相关性研究[J]. 金属学报,2014(8):995-1002.

[3] Huang J,He J,He X,et al. Study on Dynamic Developmentof Three-dimensional Weld Pool Surface in StationaryGTAW[J]. High Temperature Materials and Processes,2017,37(5):455-462.

[4] Wang X W,Li R R. Intelligent modelling of back-side weldbead geometry using weld pool surface characteristic par-ameters[J]. Journal of Intelligent Manufacturing,2014,25(6):1301-1313.

[5] Chokkalingham S,Chandrasekhar N,Vasudevan M. Pred-icting the depth of penetration and weld bead width fromthe infra red thermal image of the weld pool using artificialneural network modeling[J]. Journal of Intelligent Manufa-cturing,2012,23(5):1995-2001.

[6] Zhang S,Hu S,Wang Z. Weld penetration sensing in pulsedgas tungsten arc welding based on arc voltage[J]. Journalof Materials Processing Technology,2016(229):520-527.

[7] 程永超,肖珺,陈树君,等. 基于弧压反馈的薄板GTAW智能熔透控制[J]. 焊接学报,2018,39(12):1-4.

[8] 李春凯,石玗,朱明,等. 连续脉冲GTAW熔池振荡频率的检测及分析[J]. 焊接学报,2017,38(10):43-46.

收稿日期:2020-09-03

基金项目:国家自然科学资助项目(51765037);甘肃省引导科技创新发展专项基金项目(2019ZX-08);甘肃省基础研究创新群体(17JR5RA107);省部共建有色金属先进加工与再利用国家重点实验室开放课题(SKLAB02019009)

作者简介:顾玉芬(1975— ),女,硕士,副教授,主要从事新材料制备、异种金属连接及接头性能的研究。E-mail:guyf@lut.cn。