机械传动齿轮失效问题浅析

张达

摘要:机械传动齿轮在整个机械功能中占据着重要地位,一旦齿轮失效,将会影响到机械功能的实现。由此可见,机械传动齿轮对机械功能的实现有着重要影响。本文主要针对机械传动齿轮失效问题展开研究讨论,找出机械传动齿轮失效中比较常见的问题,再分析这些问题提出相应的改进措施。

关键词:机械传动;齿轮;失效

0 引言

齿轮在传动的过程中,时常会发生传动失效的现象。所以,必须要对机械传动齿轮失效引起重视,对相关失效问题进行深入研究,分析失效原因找到解决机械传动齿轮失效问题的措施。

1 机械传动齿轮失效常见问题

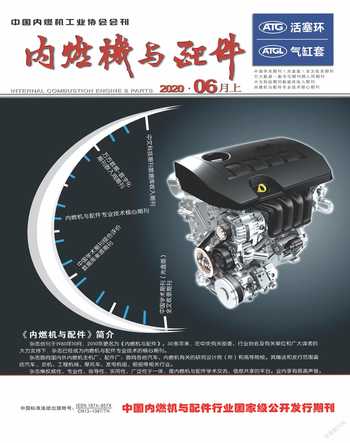

1.1 轮齿折断

轮齿折断是齿轮常见的失效形式之一。在通常情况下,轮齿折断有以下两种情况:其一,疲劳断齿。轮齿在重复的交变应力作用下,由轮齿危险截面产生疲劳源,进而产生疲劳裂纹,裂纹不断扩展,直至剩余截面上的应力超过轮齿的极限应力,形成瞬时断齿;其二,过载断齿。如果负载过大会造成轮齿折断的现象,当轮齿在正常传动过程中,突然受到强大的冲击,超出轮齿的负载能力范围,或者是在制造、安装齿轮时,精度不够高,使得齿轮啮合区偏载,传动过程中受到过大冲击负荷后造成的齿轮折损或出现固定折损位置,并且有非常明显的断裂面。如图1所示。

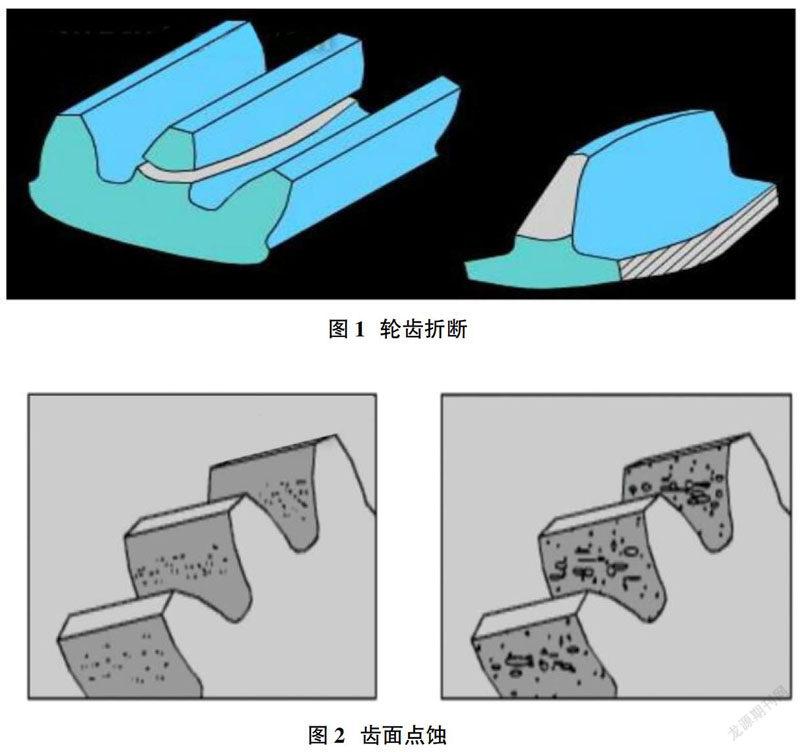

1.2 齿面点蚀

齿轮在传动的过程中,啮合面会产生循环接触应力,如果相啮合两齿轮齿面啮合不良,齿面局部过载,接触应力过高,循环偏载作用下齿面会出现麻点(面),这种失效即为齿面点蚀。如图2所示。齿轮的节圆部位所产生的摩擦与应力比其他部位要大,所以在这个部位出现的点蚀现象是较多的。齿轮在啮合过程中是滚动与滑动同时存在的,如果所接触的两个齿面产生滑动摩擦过大,则易导致齿轮点蚀的产生。由于减速装置中主动小齿轮的啮合频率高于被动大齿轮,一般情况下主动小齿轮较早出现点蚀现象。主动小齿轮齿面上的点蚀坑有从节圆向上齿面方向扩展的趋势,而从动大齿轮则有远离节圆向齿根部扩展的趋势。

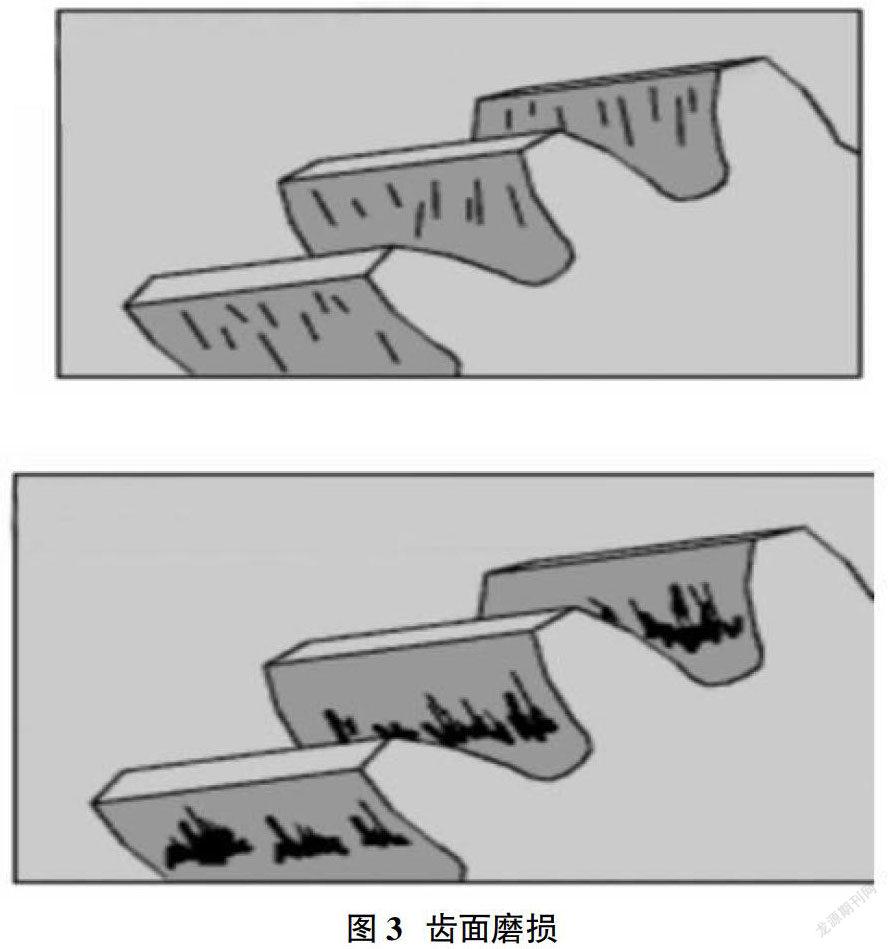

1.3 齿面磨损

齿轮在运行时需要保持较好的润滑度,如果一旦润滑度没有达到实际工况需要,加之齿面工作速度、工作载荷间不匹配,啮合齿面间不能形成有效油膜,导致轮齿啮合部位材料摩擦损耗的现象即为齿面磨损。如图3所示。按磨损程度分为轻微、中等、过度,危害程度依次递增。如果在齿轮装置润滑过程中混入了如焊接飞溅物、淬火氧化皮、锈蚀物等外部颗粒时,齿面会出现磨粒磨损的失效形式。此外润滑油中的活性成分与齿轮材料发生化学或电化学反应,会使齿面腐蚀,形成不规则的腐蚀坑(面),这即为腐蚀磨损。

1.4 齿面塑性变形

轮齿表面如果是保持低速以及超负荷的工作状态,轮齿在滑动运行时会产生摩擦,而这个摩擦与轮齿表面应力进行融合,就会导致轮齿的材料因屈服而产生塑性移动,这种情况被称为齿面塑性变形。塑性变形的形式主要有:碾击塑变、麟皱、起脊、压痕和齿体塑变。在近年广泛使用硬齿面磨齿高精度齿轮的实践中,以润滑不良导致的起脊和麟皱较为常见。通常来说,齿面出现塑性变形主要是由于齿轮自身所采用的材料强度比较低,加之齿轮装置润滑不良,动载荷过大而导致。

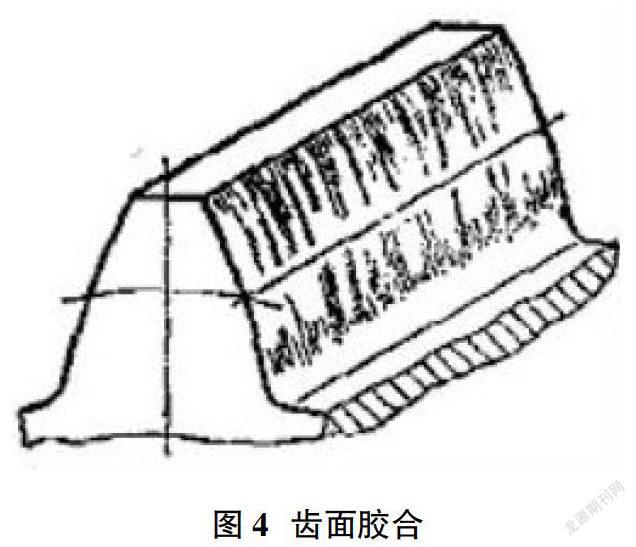

1.5 齿面胶合

胶合是指齿面在压力下产生的黏着现象,并且齿面在相对滑动的状态下,金属掉落就会产生比较严重的黏着现象。齿轮在保持低速运转或者运转速度过快的状态下,如果在齿轮表面温度太高,或者是轮齿接触面的压力过大的情况下,就会导致齿轮表面润滑的油膜损坏,使得齿面产生直接接触,接触面的摩擦力大大增加,这时就会出现干摩擦或半干摩擦的现象,齿面会沿滑动方向呈现明显粘撕痕(尤其齿顶会出现较为明显的的材料移失现象),啮合摩擦力过大会直接导致齿廓完全损坏。同时,在摩擦的时候,齿面的温度会不断上升,轮齿表面出现熔焊,并且会不断朝着啮合的方向开始撕裂,齿轮表面材料开始移动,这就是所谓的齿面胶合。如图4所示。在齿面胶合类型中,主要包括冷热两种胶合。

2 导致传动齿轮失效的相关因素

导致齿轮失效的的原因很多,包括材料选择、齿轮参数的设计计算、加工工艺与质量、热处理工艺控制与质量、安装调整和使用维护等。主要体现在以下几个方面:

2.1 设计方面的失误

①对作用在轮齿上的实际载荷估计不足(其中包括:名义载荷、外部载荷、内部载荷等);

②结构设计不合理(如:轴承安装方式不合适、轴和箱体刚度太差等);

③齿轮参数与实际工况需要不适合(齿轮参数、侧隙、齿根圆角不合适等);

④齿轮材料选用不当;

⑤齿轮装置润滑系统不合适(润滑油油量、油压、润滑点的设置及润滑油牌号等)。

2.2 材料品质和热处理工艺控制方面的失误

材料的化学成分和力学性能不合格,内部有损伤或缺陷是导致失效的重要原因之一。热处理工艺控制方面的失误有:金相组织不良,齿面和心部硬度不合适,硬化层深不当,表面脱碳和晶界氧化,残余应力不良,热处理裂纹等。

2.3 機械加工方面的失误

①轮齿形状不良、齿根圆角不当、修形不到位等;

②轮齿及轴系的加工精度不够。

2.4 装配方面的失误

配对啮合齿轮的接触不良、轴系上轴承间隙未调整合适、齿轮副侧隙不合适等。

2.5 现场使用维护方面的失误

超负载、超转速、润滑不足或中断、电气故障、维护不当等。

通常当传动齿轮失效后,我们需要对失效齿部形貌特征进行细致观察,首先确定齿轮的具体失效形式,然后结合实际工况找出可能引起齿轮失效的原因,最后针对齿轮的薄弱环节进行优化和改进,消除或减小齿轮失效的几率。

3 结语

在工程实践中,齿轮的失效形式多种多样,失效原因也需要具体情况具体分析。只有我们做到如下几点:齿轮参数及结构的优化设计+优等的齿轮部件(材料、热处理工艺质量控制、加工工艺及精度等)+合理的装配调整(轴承、轴向间隙、侧隙、轴系动平衡等)+与原动机/负载机器的正确连接(找正、对中等)+现场正确的运行使用和维护(润滑、冷却等),才能得到理想的高品质齿轮传动,从而尽可能减少齿轮失效的几率及齿轮装置的故障率。

参考文献:

[1]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,2001.

[2]汪淑艳,钟庆海.关于机械传动齿轮失效问题的探讨[J].内燃机与配件,2019(09):128-129.

[3]朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2005.

[4]董进锋.机械齿轮传动及失效特性分析[J].中外企业家,2015(21):190.