6082-T6铝合金填料搅拌摩擦焊工艺

张欣盟 何广忠 王贝贝 薛鹏 肖伯律 倪丁瑞 马宗义

摘要:针对轨道列车车体铝合金搅拌摩擦焊过程中产生的装配间隙问题,采用在间隙处填充焊丝与焊片的方式对6082-T6铝合金进行搅拌摩擦焊接。结果表明,两种填充方式的FSW接头在拉伸过程中均断裂于热影响区,填充的焊丝与焊片并不会导致焊核区在拉伸过程中开裂,进而影响接头力学性能。提高焊接速度有助于增强填充焊片接头的拉伸强度,最优焊接参数为转速1 200 r/min,焊接速度600 mm/min,其抗拉强度达到245 MPa;而对于填充焊丝的接头,其抗拉强度略有降低,为235 MPa。本研究为铝合金长直搅拌摩擦焊缝间隙问题提供了一种有效的解决方案。

关键词:搅拌摩擦焊;填料;6082铝合金;力学性能

中图分类号:TG453 文献标志码:A 文章编号:1001-2303(2020)12-0054-05

DOI:10.7512/j.issn.1001-2303.2020.12.12

0 前言

搅拌摩擦焊(Friction stir welding,FSW)是一种新型的固相连接技術,自1991年发明以来,受到了广泛的研究和关注[1-5]。近年来FSW已广泛应用于诸多制造领域,例如航空航天[6]、轨道交通[7-8]、船舶以及汽车制造业[4],特别在铝合金列车车体制造中成为最受关注的新型焊接技术。

在轨道列车车体实际FSW生产中,待焊部件多为长直的铝合金型材或板材,由于接头形式、型材直线度公差及FSW工装精度等因素的影响,焊前装配过程中常会存在一定的间隙。而且在FSW焊接过程中,因工装卡具加压固定问题,搅拌头产生的强大下压力也会造成装配间隙逐渐变大。此外,在铝合金型材的实际生产过程中常常发现,虽然焊接正面时未出现装配间隙,然而因焊接变形背部出现了明显的间隙。FSW焊缝的成形直接受材料的流动状态影响,而间隙的存在会导致FSW过程中焊缝区材料不足,从而影响正常的材料流动和接头微观组织变化及力学性能[9-12]。当装配间隙过大时,由于FSW过程中材料不能及时填充,焊核区材料流动发生异常,很难得到无缺陷的FSW接头,常出现孔洞、隧道型的结构缺陷。

综上所述,在轨道列车车体的长直铝合金部件FSW焊接时,常出现装配间隙超出工艺要求的情况,不仅成为产生焊接缺陷的潜在隐患,同时造成产品合格率降低,影响生产效率,必须予以解决。文中选用在间隙处填充铝合金焊丝或焊片的方法进行FSW,该方法成本低、操作简单。通过在不同的焊接参数下进行FSW,对接头宏观、微观组织进行观察,并测试接头的力学性能,确立优化的FSW工艺参数,从而建立铝合金间隙填料FSW新工艺。

1 实验材料与方法

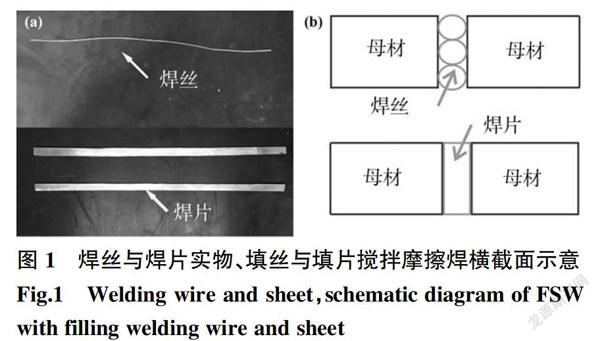

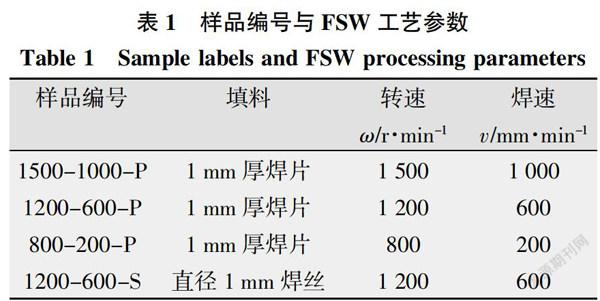

研究选用6082-T6铝合金板材,板厚4 mm,焊前用丙酮清洗油污。选用典型间隙1 mm的板材作为研究对象,用1 mm厚的焊片和两条直径1 mm的焊丝进行对接间隙填充。焊片材质为与母材材质一致的6082铝合金薄片,宽度为4 mm,焊前用丙酮清洗油污,焊片与焊丝的放置位置及填料FSW过程横截面示意如图1所示。焊接工具轴肩直径为20 mm,搅拌针长为3.72 mm,搅拌针根部直径为8 mm,工具倾角为2.5°,焊接工具的材质为H13热作模具钢。FSW试验时与实际应用中工况相同,均平行于板材轧制方向进行焊接,焊接工艺参数和样品编号如表1所示。

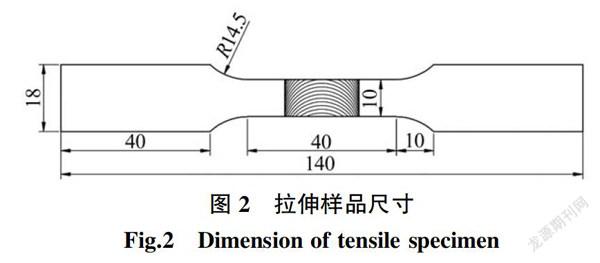

对于FSW接头宏观形貌的分析样品,垂直于焊缝方向采用电火花切割截取横向金相试样,依次使用150#、240#、400#、800#、1200#和2000#砂纸进行机械磨制,然后机械抛光处理。进行金相腐蚀时,首先采用传统的Keller试剂(2.5 mL HNO3+1.5 mL HF+95 mL H2O)进行腐蚀,然后采用光学显微镜(Optical microscope,OM)观察FSW接头样品横截面。拉伸样品垂直于焊接方向取样,样品尺寸如图2所示,拉伸测试时初始应变速率为10-3 s-1。采用FEI Quanta 600型扫描电镜对拉伸断口进行观察分析。

2 实验结果与讨论

2.1 接头微观组织

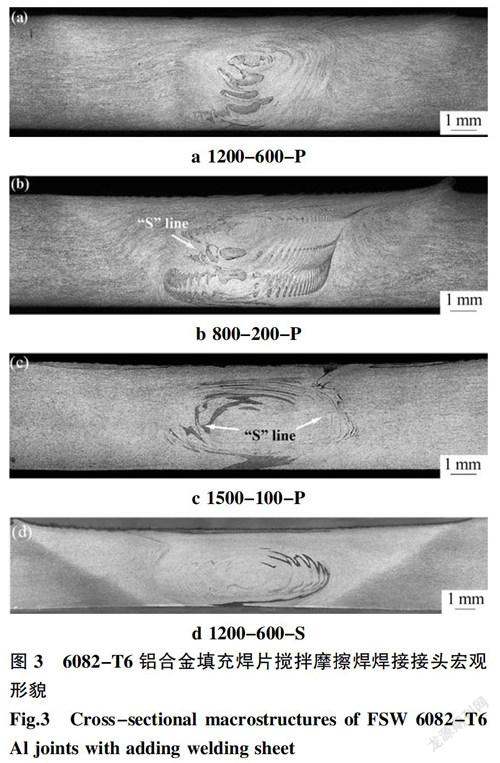

不同工艺参数下FSW接头的宏观形貌如图3所示,可以明显看出焊核区的轮廓。1200-600-P和800-200-P样品横截面上均未观察到孔洞等缺陷存在,而在两种样品的焊核区均可观察到“S”线的存在。但800-200-P试样与1200-600-P试样相比,能够观察到明显的“洋葱环”结构,这是由于焊接速度的降低使得材料能有足够的时间充分流动,更有利于“洋葱环”的形成。而对于铝合金的填料FSW,与传统FSW相比,由于对接面中焊片的加入增加了被焊材料的表面积,使氧化物的数量增多,因此焊核区的“S”线相对更明显。而且此时“S”线不再呈现出单一线条的分布,焊核中出现了更多的“S”线,且原始的焊片破碎成块状颗粒分布在焊核区。

1500-1000-P接头横截面的宏观形貌如图3c所示。焊核中可以观察到明显的“洋葱环”这一特征结构,而在焊核边界处和上表面可观察到明显的微裂纹。从“S”线在填料FSW接头焊核区的分布及接头的腐蚀衬度差异可以推断,对接面添加的焊片在FSW后主要分布在焊核区的中心位置,高焊接速度下的FSW焊核区焊片的破碎程度较弱,通常呈大块状存在,且焊片通常呈现出连续分布的状态。1200-600-S接头横截面宏观形貌如图3d所示。由于焊丝体积较小,对接面的氧化膜变少,因此横截面上的“S”线数量较少,并大多集中在焊核的中下部分。

2.2 拉伸性能

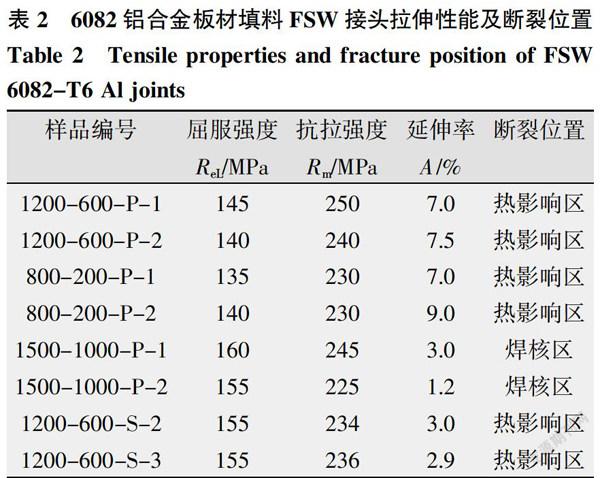

拉伸测试结果及拉伸曲线如表2、图4所示。从拉伸性能来看,800-200-P试样的强度最低,约为230 MPa,但延伸率稍好,约8.0%。当焊接速度增加到600 mm/min时,1200-600-P试样抗拉强度为245 MPa,而且该试样的屈服强度也较高,约为140 MPa。这是由于随着焊接速度的提升,热影响区的高温持续时间与最高峰值温度均低于低焊接速度时的,导致热影响区宽度较窄,软化程度较小[13-14]。所有的拉伸样品均断裂在轴肩边缘,且从侧面看断裂方向与拉伸方向约成45°,即与最大剪切力方向及焊核区边界一致。焊片的加入并没有导致FSW接头断裂在焊核区,间隙填料FSW接头的拉伸力学性能与常规FSW接头的力学性能较为吻合[15-16]。800-200-P样品由于焊接速度较低,热影响区的高温影响时间增长,热影响区析出相发生回溶或粗化,严重导致该接头强度降低[17-18]。

对于沉淀强化铝合金而言,焊速的提高有助于材料力学性能,并且高焊速必须同时结合高转速以增强材料流动,防止缺陷产生,才能得到更高的拉伸强度[17,19]。根据拉伸结果,1500-1000-P-1试样抗拉强度为245 MPa,延伸率为3%,样品断裂在焊核区,虽然其抗拉强度与1200-600试样相当,但延伸率却明显降低。而1500-1000-P-2试样的抗拉强度仅为225 MPa,与1500-1000-P-1试样相比进一步降低,延伸率仅为1.2%。这是由于焊速过高时,填充物容易飞出从而影响焊接过程中的材料流动,造成隧道、裂纹等焊接缺陷。因此1500-1000参数的力学性能不稳定,强度波动较大,且试样断裂在焊核区。而对于1200-600-S接头,其强度并未提高,拉伸断裂位置位于轴肩以内的热影响区。总体来说,1 200 r/min、600 mm/min参数下的FSW接头的综合拉伸性能最好,对于填充焊片和焊丝的焊接接头,其抗拉强度分别为245 MPa、235 MPa,并且拉伸断裂位置均位于热影响区。因此在优化的焊接參数下,焊片和焊丝的加入不会导致拉伸断裂发生在焊核区,进而影响接头的拉伸性能。

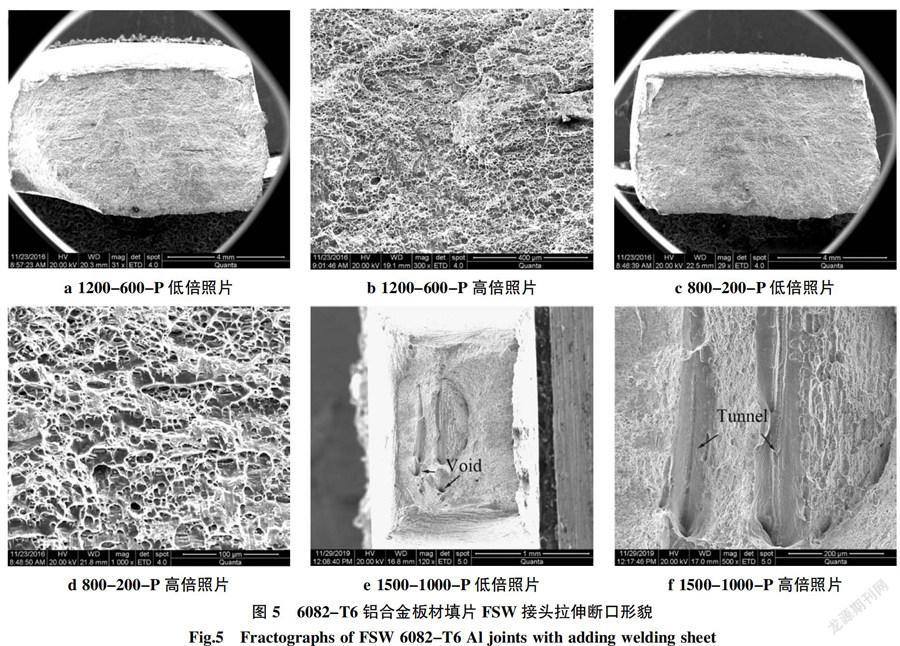

6082-T6铝合金板材填片FSW接头拉伸断口的典型形貌如图5所示。由图5可知,1 200 r/min-600 mm/min和800 r/min-200 mm/min工艺参数下接头的断口宏观形貌没有孔洞、隧道和弱结合等缺陷,在高倍形貌图中均呈现出韧性断裂的模式,与常规FSW接头类似。而由断口的高倍SEM照片可以观察到明显的韧窝状形貌,表明接头在拉伸过程中具有良好的塑性变形能力。而对于1500-1000-P接头,在拉伸之后断裂位置位于焊核区,其断裂位置与横截面金相处聚集的块状未分散的“S”线颗粒以及隧道缺陷有关,并且其拉伸启裂位置在焊核边界的微裂纹处。此参数下力学性能不稳定,断口上可以看到隧道以及焊接产生的微裂纹。这是由于焊接速度较高,导致焊核内形成了大量微裂纹和孔洞,从而降低材料性能,且强度波动较大。

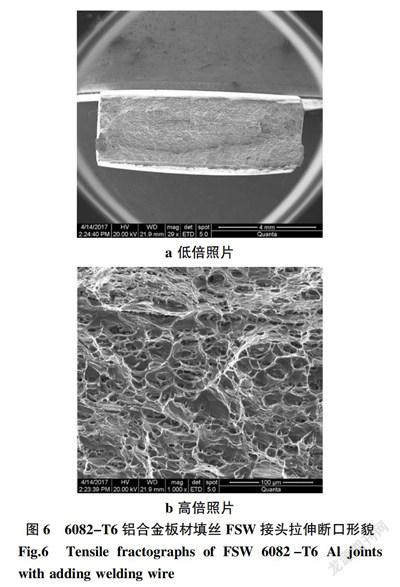

6082-T6铝合金板材填焊丝FSW接头拉伸断口形貌如图6所示,接头的断口呈现出韧性断裂的模式。而由断口的高倍SEM照片可以观察到明显的韧窝状形貌,表明接头在拉伸过程中具有良好的塑性变形,这与之前的拉伸测试结果一致。在韧窝底部并未发现粗大的析出相以及其他第二相粒子,断裂发生在热影响区,这表明基体中的强化相在焊接过程中主要发生了回溶现象,导致接头强度降低。

3 结论

通过在间隙中添加焊片或焊丝可以在一定的工艺范围内得到性能较好的接头组织,为装配过程中出现的间隙问题提供了一种解决方案。焊接过程中的转速变化并不会显著影响接头的力学性能,而提高焊速对其力学性能的提高有明显效果。但焊速过高时,填充物容易飞出从而形成缺陷,文中最适宜的焊速为600 mm/min。焊速200 mm/min 时抗拉伸强度最低为230 MPa,焊接速度提高至600 mm/min,抗拉强度提高至245 MPa。当焊速继续增大到1 000 mm/min时,其拉伸性能出现明显的波动,断裂于焊核区。

参考文献:

[1] Mishra R S,Ma Z Y. Friction stir welding and processing[J]. Mater. Sci. Eng. R,2005,50(1-2):1-78.

[2] 薛鹏,张星星,吴利辉,等. 搅拌摩擦焊接与加工研究进展[J]. 金属学报,2016,52(10):1222-1238.

[3] 马宗义,商乔,倪丁瑞,等. 镁合金搅拌摩擦焊接的研究现状与展望[J]. 金属学报,2018,54(11):1597-1617.

[4] Threadgill P L,Leonard A J,Shercliff H R,et al. Frictionstir welding of aluminium alloys[J]. Int. Mater. Rev.,2009,54(2):49-93.

[5] Nandan R,DebRoy T,Bhadeshia H K D H. Recent adva-nces in friction-stir welding-Process,weldment structureand properties[J]. Prog Mater Sci,2008,53(6):980-1023.

[6] Wang G,Zhao Y,Hao Y. Friction stir welding of high-str-ength aerospace aluminum alloy and application in rockettank manufacturing[J]. J Mater Sci Technol,2018,34(1):73-91.

[7] Cam G,Mistikoglu S. Recent Developments in Friction StirWelding of Al-alloys[J]. J. Mater. Eng. Perform.,2014,23(6):1936-1953.

[8] Kawasaki T,Makino T,Masai K,et al. Application of fric-tion stir welding to construction of railway vehicles[J]. JsmeInt J A-Solid M,2004,47(3):502-511.

[9] Yang X,Feng W,Li W,et al. Numerical modelling and ex-perimental investigation of thermal and material flow inprobeless friction stir spot welding process of Al 2198-T8[J]. Sci Technol Weld Joining,2018,23(8):704-714.

[10] Zeng X H,Xue P,Wang D,et al. Material flow and voiddefect formation in friction stir welding of aluminium alloys[J]. Sci Technol Weld Joining,2018,23(8):677-686.

[11] Xu S,Deng X,Reynolds A P,et al. Finite element simul-ation of material flow in friction stir welding[J]. Sci TechnolWeld Joining,2001,6(3):191-193.

[12] Gerlich A,Su P,Yamamoto M,et al. Material flow and in-termixing during dissimilar friction stir welding[J]. Sci Tec-hnol Weld Joining,2008,13(3):254-264.

[13] 王希靖,魏学玲,张亮亮. 6082-T6铝合金搅拌摩擦焊组织演变与力学性能[J]. 焊接学报,2018,39(3):1-5,129.

[14] 张克梁. 汽车车身用6082铝材搅拌摩擦焊工艺及其接头性能研究[D]. 广东:华南理工大学,2017.

[15] Yang C,Zhang J F,Ma G N,et al. Microstructure and me-chanical properties of double-side friction stir welded 6082Al ultra-thick plates[J]. J. Mater. Sci. Technol.,2020(41):105-116.

[16] Ericsson M,Sandstrom R. Fatigue of friction stir welded AlMgSi-alloy 6082[J]. Materials Science Forum,2000:1787-1792.

[17] Liu F C,Ma Z Y. Influence of Tool Dimension and WeldingParameters on Microstructure and Mechanical Propertiesof Friction-Stir-Welded 6061-T651 Aluminum Alloy[J].Metall. Mater. Trans. A,2008,39(10):2378-2388.

[18] 張欣盟,杨景宏,闫占奇,等. 12 mm厚6082铝合金搅拌摩擦焊工艺[J]. 电焊机,2014(4):54-57.

[19] 张亮亮. 6082-T6铝合金搅拌摩擦焊过程中组织演变规律及其对焊接接头力学性能的影响[D]. 甘肃:兰州理工大学,2018.

收稿日期:2020-11-09

作者简介:张欣盟(1980— ),男,博士,教授级高工,主要从事轨道车辆焊接工艺方面的研究。E-mail:xinmengzhang@163.com。