308L类不锈钢焊材熔敷金属-196 ℃冲击韧性研究

闵晓峰 吴梦先 莫芝林 侯华东 蒋杰 邹大军

摘要:通过对国内外不同品牌的308L类焊材进行SMAW、SAW、MIG焊熔敷金属试验,发现焊后热处理会显著降低熔敷金属-196 ℃冲击韧性,经过数据分析,认为铁素体含量是影响焊材熔敷金属低温韧性最重要的因素。对改良型的308L焊条及埋弧焊丝焊剂进行熔敷金属焊接试验,通过化学成分分析计算出焊材铁素体含量约为3 FN,经过570 ℃×1 h热处理后-196 ℃冲击值大于50 J。

关键词:308L;焊材;焊后热处理;-196 ℃冲击韧性

中图分类号:TG422.1文献标志码:A文章编号:1001-2303(2020)11-0135-04

DOI:10.7512/j.issn.1001-2303.2020.11.25

0 前言

308L类不锈钢焊材熔敷金属标称化学成分为w(Cr)=19.5%、w(Ni)=10%,显微组织通常为奥氏体+少量铁素体,具有良好的抗裂性能。与308类不锈钢焊材相比,通过限制其最大碳含量为0.03%或0.04%,可减少晶间碳化物的析出,在不使用稳定化元素(如铌或钛)的情况下提高对晶间腐蚀的抵抗力[1],常用于304L奥氏体不锈钢的焊接。

304L奥氏体不锈钢在低温下不仅具有较高的强度,而且具有极优良的低温塑性和韧性,因而成为深冷低温环境下应用的主要结构材料之一[2]。当前国内生产的深冷低温液体储运容器的设计温度通常为-196 ℃~-183 ℃[3],我国压力容器标准(GB 150.4-2011)7.2.3条中规定设计温度低于-192 ℃的铬镍奥氏体不锈钢制容器,焊缝金属-192 ℃夏比(V型缺口)冲击吸收功不得小于31 J,而国内外一些高、精、尖项目设计要求焊缝金属-192 ℃/-196 ℃冲击功远远大于该数值,这些都对304L配套焊材(308L类)提出了更为严苛的要求,尤其是低温韧性。

国内某大型深冷低温压力容器项目为全不锈钢结构,设计工作温度为-196 ℃~-163 ℃,主材为304L,要求焊后热处理后焊缝及热影响区在77 K(-196 ℃)时低温冲击功(AKV2)不低于50 J。通过查阅相关文献可知国内外308L类焊材熔敷金属-196 ℃冲击功在25~60 J之间,但经过焊后热处理后熔敷金属-196 ℃冲击韧性国内鲜有研究。文中通过对国内外知名品牌308L类焊材进行熔敷金属焊接试验,研究其低温韧性,同时联合国内焊材厂对308L类焊材进行改良,提高其低温韧性,结果满足项目要求。

1 国内外常规308L类焊材熔敷金属焊接试验

1.1 试验材料及方法

选用京雷、金威、伊萨、伯乐、天泰共5个品牌焊材进行熔敷金属焊接试验,焊接方法包括焊条电弧焊(SMAW)、埋弧焊(SAW)、熔化极惰性气体保护焊(MIG),焊材型号、品牌、规格如表1所示。

按照GB/T 983-2012、GB/T 17854-2018、GB/T 29713-2013标准规定工艺焊接22块熔敷金属试板,其中2#、4#、6#、8#、10#、12#、14#、16#、18#、20#、22#试板焊后进行570 ℃×1 h热处理。MIG焊保护气体为w(Ar)98%+w(CO2)2%,焊接过程中控制层间温度在150 ℃以内。

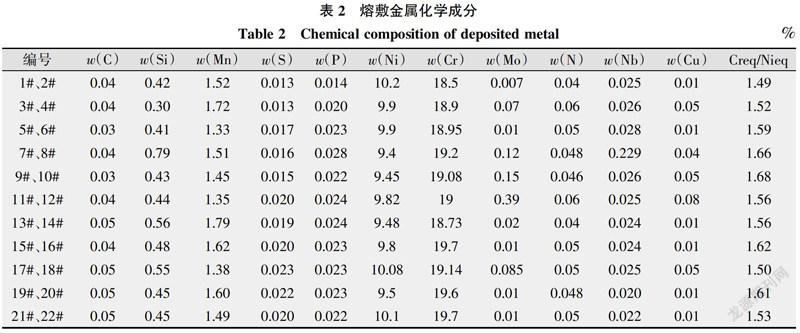

1.2 熔敷金属化学成分分析

按照GB/T 11170-2008、GB/T 20123-2006及GB/T 20124-2006標准进行熔敷金属的化学成分分析,并根据WRC-1992铬镍当量公式计算出熔敷金属合金元素铬镍当量比,结果如表2所示。

由表2可知,308L类焊材熔敷金属铬镍当量比值在1.49~1.68之间,其中镍含量在10%上下浮动,铬含量在19%上下浮动,符合标准要求,气保焊丝熔敷金属碳含量基本高于0.03%,这是由于二元保护气体中的活性气体会产生明显的增碳作用。焊条和气保焊丝熔敷金属中都含有0.04%~0.06%的N,是大气中的氮气通过焊接电弧进入熔敷金属。N是奥氏体形成元素,会显著降低熔敷金属中的铁素体含量,通常焊缝金属中增加0.04%N,铁素体会损失3 FN或4 FN[4],通过WRC-1992相组成图可计算出308L类焊材熔敷金属铁素体为3~8 FN,由此可推算出常规308L类焊材铁素体设计为6~12 FN。

1.3 -196 ℃冲击试验

22块试板熔敷金属-196 ℃夏比(V型缺口)冲击试验值如表3所示。经分析可知,常规308L类焊条、埋弧焊丝焊剂、气保焊丝熔敷金属-196 ℃冲击功为24~48 J,与相关文献基本吻合,经过热处理后,-196 ℃冲击功剧烈下降,最高降幅达64%,难以满足国内标准规定。不锈钢及其焊缝金属在室温下对碳的溶解度很低,热处理过程中溶解在奥氏体中的过饱和碳原子会大量扩散于晶界中形成各种碳化物。由于熔敷金属中存在一定量的铁素体,而铁素体对碳的溶解度比奥氏体低,促进了铁素体基体中碳化物的析出,同时缩短了碳化物的析出时间,使得析出向高温扩展[5],因此热处理过程极大地促进了铁素体晶界中碳化物的析出,而晶间碳化物会极大降低熔敷金属的低温韧性。试板的热处理在中型热处理炉中进行,由于炉体尺寸较大,无法采取有效措施控制冷却速度,因此采用炉冷方式冷却。采用炉冷方式冷却速度较慢,570 ℃至400 ℃的平均降温速度为29 ℃/h,导致试板在高温区停留时间过长,在一定程度上增加了碳化物析出,这也是熔敷金属低温韧性急剧下降的原因之一。

由表2、表3可知,无论采用何种焊接方法,熔敷金属-196 ℃冲击功基本随着铬镍当量比的下降而升高。铬镍当量比即铁素体形成元素百分比之和与奥氏体形成元素百分比之和的比值,与熔敷金属中铁素体含量成正比,而铁素体有降低韧度的倾向[6],具有低温脆性,会降低熔敷金属的-196 ℃冲击功。

2 影响308L类焊材熔敷金属低温韧性的因素

影响308L类焊材熔敷金属低温韧性的主要因素有:重要合金元素的含量、药皮、药芯或焊剂渣系类型、焊接方法、铁素体含量。

(1)在组成308L类焊材的合金元素中,除Cr和Ni外,C和Mo元素对低温韧性影响较大,Mo在奥氏体中的偏析倾向相对较强,含Mo较高的熔敷金属冲击韧性显著降低,国内外308L类焊材熔敷金属Mo含量均较低(见表2),对低温韧性的影响不大。C会增大钢的脆性,对低温冲击韧性有一定影响[7],而焊接过程中会增碳,因此即使是超低碳的焊材也要控制碳含量不能太高。

(2)由于碱性渣系的氧和夹杂物含量较少,相对于其他渣系韧性较好,然而对于奥氏体不锈钢来说,不同渣系的这种性能差别程度明显小于低合金钢的情况[8]。

(3)目前在工程上应用最为广泛的不锈钢焊接方法为:SMAW、SAW、MIG。MIG焊常采用二元混合气进行保护,焊缝金属中含有最少量的非金属夹杂物,而焊条中的药皮及埋弧焊剂参与焊接冶金反应,残留在焊缝中的非金属夹杂物较多,还使焊缝增氧、增氢,这些都会降低焊缝的低温韧性。但MIG焊熔深相对较小,在立焊位置焊接时,坡口两侧易产生细微的未熔合缺陷,立焊位置焊缝质量可靠性不如焊条电弧焊。

(4)由1.3节分析可知,铁素体能显著影响熔敷金属的低温韧性,铁素体含量越低,熔敷金屬低温韧性越好,用于低温环境的308L类焊材必须控制铁素体含量不能太高。

综上所述,308L类焊材熔敷金属-196 ℃冲击功要满足项目要求,必须精确控制熔敷金属合金成分,从而控制铬镍当量比值,降低铁素体含量。

3 改良型308L类焊材熔敷金属焊接试验

3.1 试验材料及方法

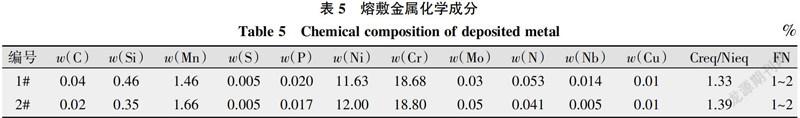

京群焊接材料科技有限公司和哈尔滨威尔焊接有限责任公司分别为本项目研制了改良型308L焊条和改良型308L埋弧焊丝及配套焊剂,材质证书上熔敷金属化学成分如表4所示。两种焊材均提高了镍含量,略微降低了铬和碳含量,同时S、P、Si含量较低。

按照GB/T 983-2012、GB/T 17854-2018标准分别焊接2块熔敷金属试板,焊后在小型热处理炉内进行570 ℃×1 h热处理,控制570 ℃到400 ℃降温区间内降温速度为60 ℃/h,冷却到400 ℃后敞开炉门冷却。焊接过程中控制层间温度≤150 ℃。

3.2 熔敷金属化学成分及显微金相分析

两块试板熔敷金属化学成分如表5所示。可以看出,两种焊材都通过提高镍含量大幅降低了熔敷金属铬镍当量比,从而将铁素体减少至1~2 FN,对照WRC-1992相组分图可知,熔敷金属合金元素比例位于AF凝固区域内。考虑到焊接过程中从空气中进入了少量N,推算出两种焊材铁素体设计约为3 FN。

对热处理后的熔敷金属进行金相组织检验,如图1所示,1#和2#熔敷金属金相组织均为奥氏体+少量铁素体,其中1#奥氏体为树枝状和胞状,2#奥氏体为树枝状,铁素体存在于枝晶界和胞晶界,均为AF凝固模式,与表5分析结果一致。

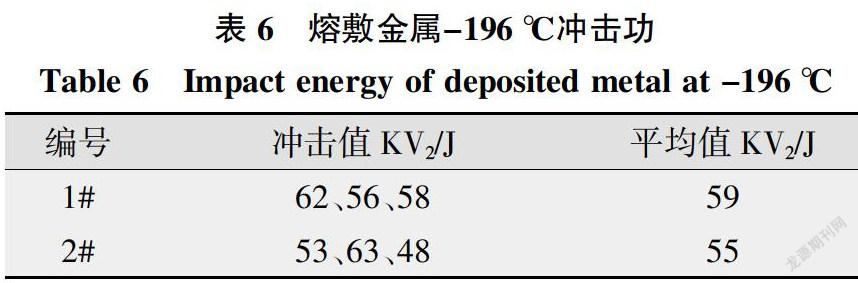

3.3 -196 ℃冲击试验

熔敷金属-196 ℃夏比(V型缺口)冲击试验值见表6,均达到50 J以上,满足项目技术要求。与常规308L焊条或埋弧焊丝相比,经过改良后的焊材在焊后热处理后-196 ℃冲击值提高了100%以上,充分验证了铁素体含量对低温韧性的显著影响。

对比上述实验数据可知,通过优化308L类焊材中合金元素比例,在标准规定的成分范围内降低铬镍当量比值,保证铁素体数在3 FN以内,可以大幅提高308L焊材熔敷金属的低温韧性,经570 ℃×1 h热处理后-196 ℃冲击功可达50 J以上。

4 结论

(1)308L类焊材铁素体数通常为6~12 FN,SMAW、SAW、MIG焊熔敷金属-196 ℃冲击功为24~50 J,经过570 ℃×1 h热处理后,熔敷金属低温韧性显著下降,-196 ℃冲击功为10~25 J。

(2)焊缝金属中铁素体含量对低温韧性具有显著影响,铁素体含量越低,低温韧性越好,在标准规定的成分范围内降低308L类焊材的铬镍当量比值,控制铁素体数在3 FN以内,可使熔敷金属在经过570 ℃×1 h热处理后-196 ℃冲击功达50 J以上。

参考文献:

[1] AWS A5.4/A5.4M:2012,Specification for Stainless Steel Electrodes for Shielded Metal Arc Welding[S]. 2012.

[2] 陈勇,陆戴丁,孔韦海,等. 奥氏体不锈钢深冷低温冲击试验方法研究[J]. 低温与超导,2015(2):47-50.

[3] 蒋国辉,李晓强,刘新儒,等. S30403不锈钢焊缝金属-196 ℃冲击试验的探讨[J]. 石油化工建设,2019,41(S1):255-256.

[4] AWS A5.9/A5.9M:2017,Welding Consumables-Wire El-ectrodes,Strip Electrodes,Wires,and Rods for Arc Welding of Stainless and Heat Resisting Steels-Classification[S].

[5] Folkbard,E(德). 不锈钢焊接冶金[M]. 栗卓新,朱学军,译. 北京:化学工业出版社,2004:102-154.

[6] John C.Lippold,Damian J.Kotecki(美). 不锈钢焊接冶金学及焊接性[M]. 陈剑虹,译. 北京:机械工业出版社,2008:157-158.

[7] 黄志红,戴宝坤. 改善奥氏体不锈钢焊缝低温韧性的研究[J]. 航天制造技术,2002(5):3-6.

[8] Graham Holloway,Adam Marshall,张筑耀. 液化天然气(LNG)用超低温不锈钢的焊接及焊接材料[J]. 机械工人,2005(8):35-40.