基于KUKA弧焊机器人的燃料组件上管座焊接工作站

钟建伟 盛国福 余国严 付思特

摘要:针对核燃料组件上管座的产品焊接特点,基于KUKA弧焊机器人研制了自动化焊接工作站。利用焊接机器人示教寻位实现上管座一条焊缝多段变速变焊接电流的焊接。试验结果表明,所研制的上管座焊接工作站能够满足核燃料组件制造领域上管座小批量自动化焊接生产。

关键词:KUKA弧焊机器人;燃料组件;上管座

中图分类号:TG409 文献标志码:B 文章编号:1001-2303(2020)11-0115-05

DOI:10.7512/j.issn.1001-2303.2020.11.21

0 前言

压水堆核燃料组件上管座是核燃料组件的重要部件,由框板和带围板的连接板焊接而成[1]。两块板上管座焊接方式有钨极惰性气体保护焊(TIG)和电子束焊接[2-3]。与电子束焊接相比,上管座采用TIG焊接时,虽然存在不锈钢焊接性能差、焊后焊缝熔宽较宽且熔深浅、焊接变形量大的问题,但具有设备构造简单、费用低、维护简易等优点。本研究以KUKA弧焊机器人为基础,开发与之配套的上管座装配变位器、水冷循环系统,以期探索燃料组件上管座TIG焊接制造新模式,提升离散产品制造自动化水平。

1 焊接工作站构成

基于自动化焊接的诸多优势,国内外陆续采用自动或半自动机器人的方式实现相贯线或直线焊缝的焊接,具有焊接质量稳定、劳动条件得以改善、生產效率提高等优点。其中,采用通用弧焊机器人来实现上管座焊缝半自动焊接过程时,机器人运动轨迹是根据示教器人为设定的工艺路线进行焊接,存在以下几个难点:焊接过程中寻找焊缝较为困难;焊接机器人位置一旦固定,工作空间确定,可达性较差;焊接过程中工件一旦发生变形,焊枪会偏离理想的焊接轨迹,进而影响焊接质量,需对焊枪位置进行纠正,而机器人焊接时很难实时修改焊接轨迹,无法随时调整焊枪位置。上管座焊接具有以下特点:上管座两块板不开破口不填充金属焊接;一条直线焊缝处有薄壁段与厚壁段两段;不锈钢焊接散热差需水冷系统带走热量来减小焊接变形量;四条焊缝两两对称焊接。如何做好上管座工件的机器人焊接,保质保量地完成小批量生产任务,实现一条焊缝多段变速变焊接是考验焊接工作站工艺设计人员以及操作人员技术水平的关键。

上管座4条焊缝的焊接采用钨极惰性气体保护焊(TIG),同时为减小变形,焊接时工件需通冷却水进行冷却,且采用对称焊接的方式。根据上管座焊接加工特点和要求,焊接工作站采用六轴关节机器人配合变位器和旋转夹具组合协同方案。设备由KUKA弧焊机器人、机器人控制柜、TT3000 JOB焊机、双轴变位机、触摸屏、管座焊接夹具、组对点焊夹具和冷却水箱等组成。构成以PLC控制器为核心,控制其他设备按工艺执行,满足焊接需求,焊接工作站的设计图和关键部位实物如图2所示,其配置了灵活的六轴机械手和两轴外部轴,可完成复杂轨迹的焊接,适应不同类型的工件,柔性高;焊接速度快、变形小;采用PLC作为主控制单元,可完成复杂的焊接工艺过程控制。

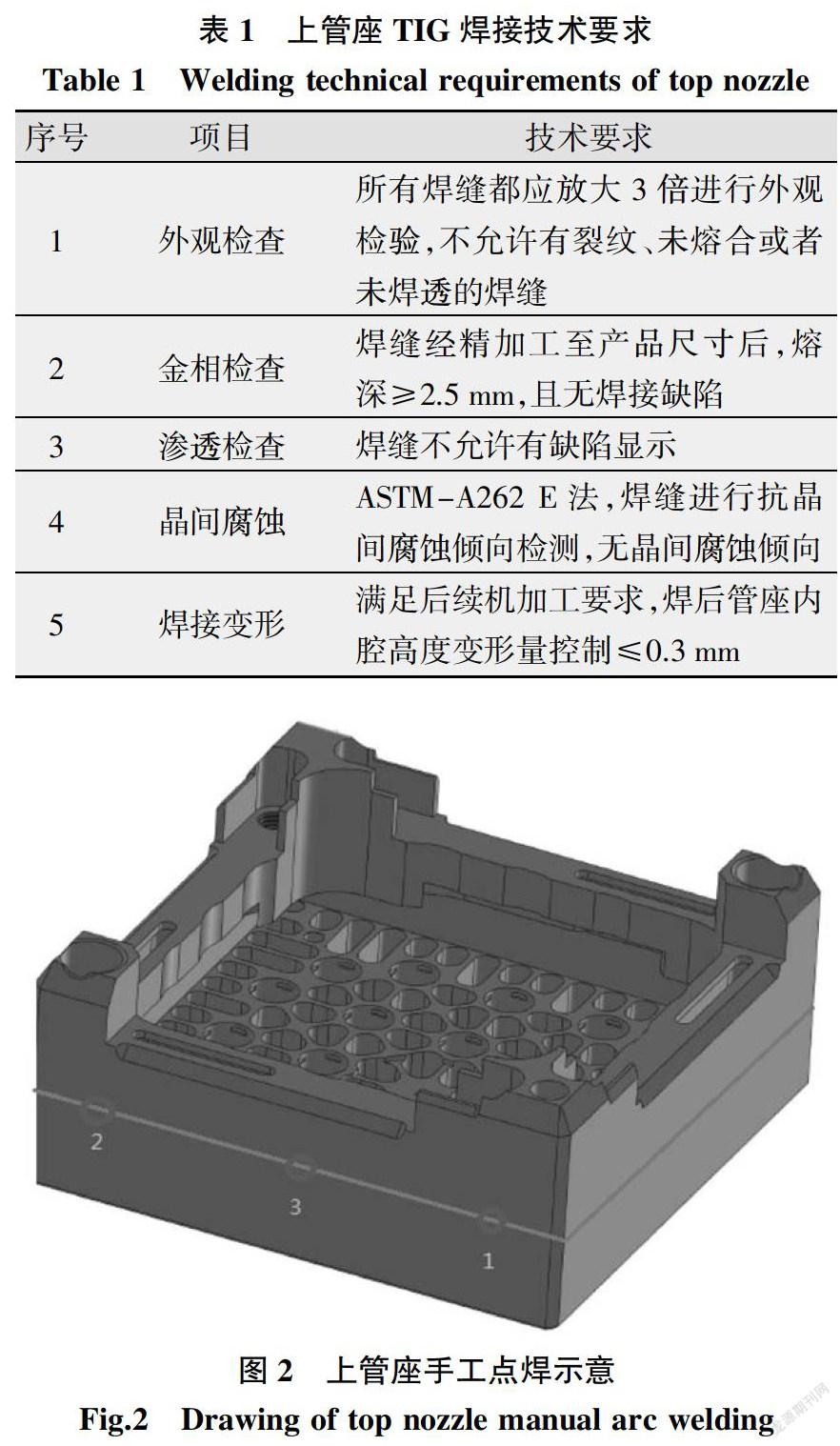

基于KUKA弧焊机器人工作站对上管座进行焊接,技术要求如表1所示。

采用线切割制备金相试样,经热镶嵌后依次用400#、800#、1200#金相砂纸抛光,再经过绒布抛光。使用金相腐蚀液观察金相组织,腐蚀液体积百分含量为:40%盐酸、30%硝酸、20%丙三醇和30%双氧水。

2 焊接工序与编程

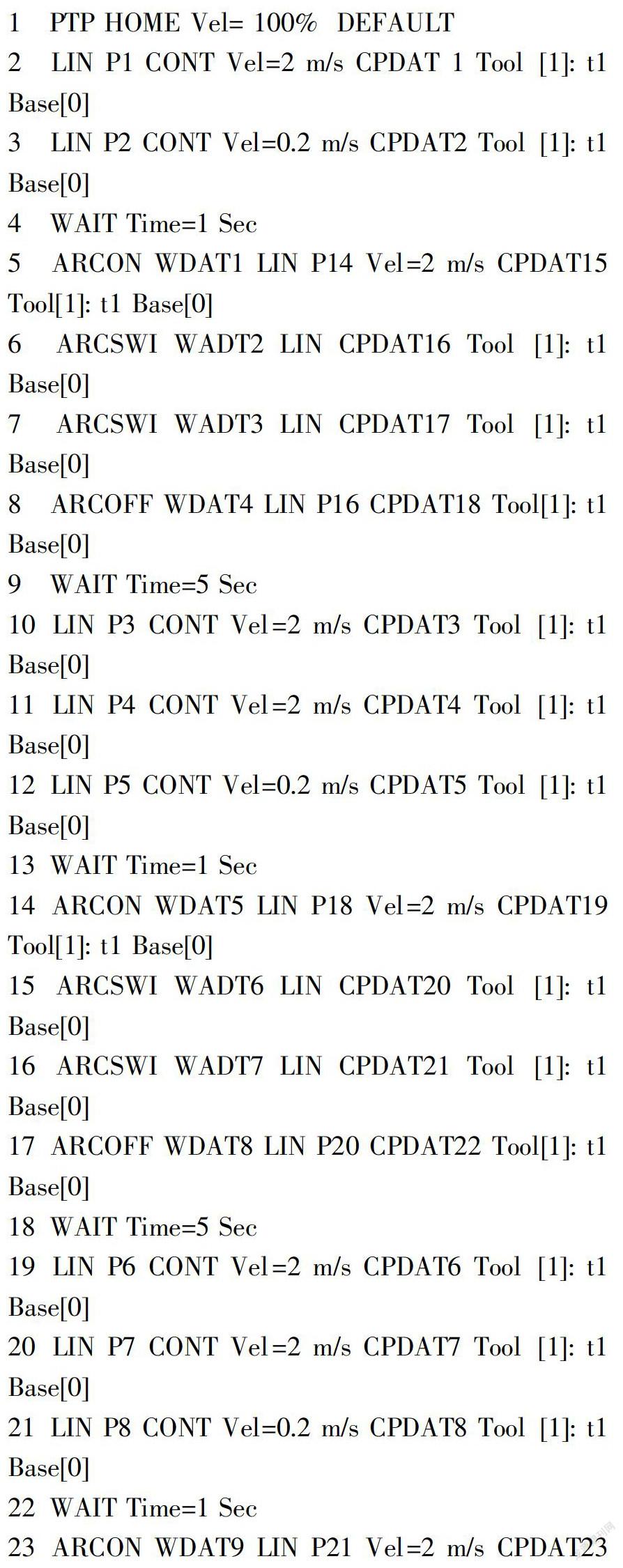

燃料组件上管座上框板和带围板的连接板自动TIG焊接前,在组对点焊夹具上进行定位、压紧、手工点焊点定,先点定每条边的边角一点,最后在中间进行点定,每条边共计三点,每点焊缝长度8~10 mm,如图2所示。

上管座组对点焊后,将工件放在变位器的点焊夹具上,工件的定位孔与夹具的销钉配合后气动压紧。机器人自动焊接采用熔化钨极气体保护焊,工件对称施焊前,使用库卡机器人在线软件或离线编程技术,来规划机器人运动轨道、变位器翻转、焊接顺序、焊接参数调用等。自动点焊时,变位器翻转轴带动工件自动翻转90°使焊缝处于水平状态,焊接时工件不动,机器人自动按预设程序进行直线型焊缝焊接;完成单面焊接后,夹具不松开,双轴变位器旋转轴带动工件自动旋转180°,机器人继续对工件进行焊接,如此反复直至4条焊缝完成焊接。本研究基于KUKA弧焊机器人的KUKA smartHMI即库卡智能人机界面进行在线示教编程,由于上管座粗加工后一条待焊直线段长度为214.5 mm,其中两端的板簧槽段各25 mm长的直线段需加快焊接速度,以减少焊接热输入量,防止焊接坍陷;上管座4条焊缝中每段焊缝的板簧槽与中间164.5 mm的部分调用的JOB不同,两端板簧槽段的焊接速度为0.2 m/min,中间长直线段的焊接速度为0.12 m/mim,焊接钨极角度15°,距离工件距离0.5~0.7 mm,自动焊接示教程序如下:

1 PTP HOME Vel= 100% DEFAULT

2 LIN P1 CONT Vel=2 m/s CPDAT 1 Tool[1]: t1 Base[0]

3 LIN P2 CONT Vel=0.2 m/s CPDAT2 Tool[1]: t1 Base[0]

4 WAIT Time=1 Sec

5 ARCON WDAT1 LIN P14 Vel=2 m/s CPDAT15 Tool[1]: t1 Base[0]

6 ARCSWI WADT2 LIN CPDAT16 Tool[1]: t1 Base[0]

7 ARCSWI WADT3 LIN CPDAT17 Tool[1]: t1 Base[0]

8 ARCOFF WDAT4 LIN P16 CPDAT18 Tool[1]: t1 Base[0]

9 WAIT Time=5 Sec

10 LIN P3 CONT Vel=2 m/s CPDAT3 Tool[1]: t1 Base[0]

11 LIN P4 CONT Vel=2 m/s CPDAT4 Tool[1]: t1 Base[0]

12 LIN P5 CONT Vel=0.2 m/s CPDAT5 Tool[1]: t1 Base[0]

13 WAIT Time=1 Sec

14 ARCON WDAT5 LIN P18 Vel=2 m/s CPDAT19 Tool[1]: t1 Base[0]

15 ARCSWI WADT6 LIN CPDAT20 Tool[1]: t1 Base[0]

16 ARCSWI WADT7 LIN CPDAT21 Tool[1]: t1 Base[0]

17 ARCOFF WDAT8 LIN P20 CPDAT22 Tool[1]: t1 Base[0]

18 WAIT Time=5 Sec

19 LIN P6 CONT Vel=2 m/s CPDAT6 Tool[1]: t1 Base[0]

20 LIN P7 CONT Vel=2 m/s CPDAT7 Tool[1]: t1 Base[0]

21 LIN P8 CONT Vel=0.2 m/s CPDAT8 Tool[1]: t1 Base[0]

22 WAIT Time=1 Sec

23 ARCON WDAT9 LIN P21 Vel=2 m/s CPDAT23 Tool[1]: t1 Base[0]

24 ARCSWI WADT10 LIN CPDAT24 Tool[1]: t1 Base[0]

25 ARCSWI WADT11 LIN CPDAT25 Tool[1]: t1 Base[0]

26 ARCOFF WDAT12 LIN P19 CPDAT26 Tool[1]: t1 Base[0]

27 WAIT Time=5 Sec

28 LIN P9 CONT Vel=2 m/s CPDAT9 Tool[1]: t1 Base[0]

29 LIN P10 CONT Vel=2 m/s CPDAT10 Tool[1]: t1 Base[0]

30 LIN P11 CONT Vel=0.2 m/s CPDAT11 Tool[1]: t1 Base[0]

31 WAIT Time=1 Sec

32 ARCON WDAT13 LIN P20 Vel=2 m/s CPDAT27 Tool[1]: t1 Base[0]

33 ARCSWI WADT14 LIN CPDAT28 Tool[1]: t1 Base[0]

34 ARCSWI WADT15 LIN CPDAT29 Tool[1]: t1 Base[0]

35 ARCOFF WADT16 LIN P31 CPDAT30 Tool: t1 Base[0]

36 WAIT TIME=5 Sec

37 LIN P12 CONT Vel=2 m/s CPDAT12 Tool[1]: t1 Base[0]

38 LIN P13 CONT Vel=2 m/s CPDAT13 Tool[1]: t1 Base[0]

39 PTP P22 CONT Vel=50% CPDAT14 Tool[1]: t1 Base[0]

40 PTP HOME Vel=50% DEFAULT

41 WAIT Time=2 Sec

42 END

在实际生产过程中,发现存在因上管座零部件加工尺寸误差、变位器旋转位置偏差以及机器人本身重复精度等因素,机器人在起弧点、收弧点及两者之间,钨极距离工件距离位置偏离示教路径,需修正原有示教轨迹。如设备能增加电弧跟踪器,借助KUKA提供的ArcSense工艺程序包调用电弧传感提供焊缝信息,自动修正原来示教位置轨迹以自动调解钨极距离工件的距离,可提高加自动化水平,简化工作操作并提高焊缝焊接稳定性,有利于控制产品质量。

3 焊接试验

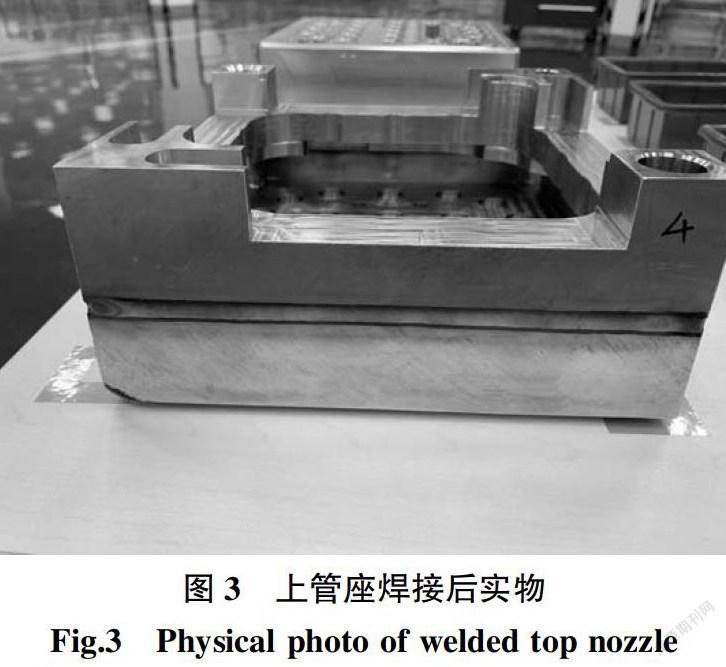

采用KUKA弧焊机器人的焊接工作站对上管座进行焊接工艺试验,焊接时不开坡口,不填加焊丝,交替焊接顺序进行对称施焊,如图3所示。

进行焊接工艺试验时,上管座的4条边采用不同的焊接参数,如表2所示。

试验结果表明,基于国产AISI304L不锈钢材料,当焊接电流过小时,焊接电流为≤190A,焊接速度为0.12 m/min,焊缝精加工到产品尺寸时,熔深为2.06 mm,小于最小熔深值(2.5 mm);焊接速度为0.12 m/min时,当焊接电流为200 A,焊缝精加工后熔深为2.82 mm,焊接前后空腔收缩量约0.35 mm;焊接速度增至220 A,焊缝精加工后熔深为2.90 mm,焊接前后空腔收缩量约0.42 mm,熔深的金相显微组织如图4所示。焊接电流增大至220 A时,熔深值变化不大,但焊接后管座的内腔变形量增大,可见国产不锈钢焊接时,焊接线能量密度增大只能使焊缝宽度增加,熔深增加不明显,这可能与国产不锈钢材料原材料成分含S量较少有关,当S含量在0.008%~0.030%时,TIG焊接过程中熔池S在焊接过程形成气泡并挥发,利于熔池金属沿着电弧方向搅拌流动,增大熔深,反之国产原材料中含S量较少,熔池张力不够,加上TIG点焊的焊接特点[4-5],熔池横向流动,熔深随焊接热量的增大变化不明显。

上管座4条焊缝的晶间腐蚀金相照片如图5所示,焊缝区域未发现晶间腐蚀裂纹。

上管座实体焊接完成后,经过液体渗透检查后(渗透剂型号DPT-P,渗透时间20 min、清洗剂型号DPT-R,擦拭后干燥5 min、显像剂DPT-D,显像时间10 min),发现无焊接缺陷显征。

4 结论及展望

结合燃料组件上管座产品的焊接特点,设计了基于KUKA弧焊机器人的焊接工作站,介绍了其结构特点和焊接工艺试验,完成了产品焊接,设备投入小、灵活度大,可实现科研及小批量产品制造,为同类型焊接提供了参考,总结如下:

(1)针对燃料组件上管座的焊接特点,以KUKA弧焊机器人为核心,配套相应的工装夹具,研制出上管座自动化焊接工作站。

(2)通过KUKA机器人在线软件示教编程,实现了上管座自动焊接运动编程,并通过焊接工艺试验验证,焊接工作站完成的上管座焊接,实体试样的熔深、晶间腐蚀、渗透等检验合格,可实现上管座的产品制造。

(3)需增加電弧跟踪,自动修正自动焊接时示教位置轨迹以自动调解钨极距离工件的距离,提高产品焊接质量。

参考文献:

[1] 陈宝山, 刘承新. 轻水堆燃料元件[M]. 北京:化学工业出版社,2007.

[2] 李莎. 燃料组件上管座单元件国产化焊接工艺研究[J].核动力工程,2014,35(S1):110-112.

[3] 秦国鹏,张丽英. 国产AISI 304L上管座电子束焊接工艺研究[C]. 中国核科学技术进展报告(第四卷),2015: 127-131.

[4] 中国机械工程学会焊接学会. 焊接手册-焊接方法及设备[M]. 北京:机械工业出版社,2016.

[5] 陈淑惠. 焊接方法与设备[M]. 北京:高等教育出版社,2009.