弯扭菱形箱型桁架制作工艺研究与应用

程登 张发荣 李正 夏远焱 王银元 熊保刚

摘要:在现代建筑中,建筑造型变得越来越新颖,结构也越来越复杂,因此传统的钢筋混凝土结构无法满足特殊的结构要求,只能由钢结构工程来实现,钢结构工程中有大量弯扭曲面成型构件的应用。从钢结构深化设计、焊缝设计、零件套料及成型、构件装配、构件焊接及成型精度檢测等方面论述了钢结构弯扭桁架的制作及精度控制措施,为此类钢构件的加工和制作提供了可靠的参考方案。

关键词:弯扭;菱形箱体;制作技术;精度控制

中图分类号:TG457.4 文献标志码:B 文章编号:1001-2303(2020)11-0071-08

DOI:10.7512/j.issn.1001-2303.2020.11.13

0 前言

如今建筑的造型越来越多变,常规的造型已经不能满足大众对建筑的需求。在现代建筑中,新型建筑结构和造型越来越来普遍,建筑造型越来越新颖,结构也越来越复杂。由于传统的钢筋混凝土结构无法满足这种特殊的结构要求,所以只能由钢结构工程来实现这一特点。尤其是在形态及结构造型等方面具有艺术形态感的钢结构工程中,弯扭曲面成型构件的大量使用成了工程中的亮点。

1 工程及节点概况

1.1 工程概况

国家网络基地人才安全展示中心(以下简称国网)结构为单层空间变曲面弯扭斜交网格(筒型网格),其构件截面为箱型,如图1所示。为了保证所有杆件均垂直于地面,构件均有不同程度的弯扭。对于弯扭菱形箱型桁架构件的制作,由于与本工程类似结构建筑国内屈指可数,如国家体育馆(见图2)、世博阳光谷(见图3)等,迄今可供参考的经验极其缺乏,其加工制作成为确保工程质量的关键环节。文中介绍了弯扭桁架构件的制作工艺、弯扭板的成型和质量保证措施、焊接变形和残余应力控制、构件的测量和检测等,以及弯扭桁架构件的加工质量的保证。由于该技术的成熟应用,在保证制作精度的同时,为现场拼接安装提供了有利条件,最终结构成功通过验收。

1.2 节点位置及概况

工程采用单层空间变曲面弯扭斜交网格结构形式,主要结构构件为菱形箱型。为便于工厂制作及现场安装,同时考虑运输,工厂制作时将构件划分为类似“目”字型(简称“目”字型节点)进行制作发运,如图4所示。

1.3 弯扭菱形箱型桁架制作及重点说明

从实际制作过程看,整个桁架制作的重、难点可概括为四个方面:工程深化设计、弯扭板件成型、构件装配、构件焊接及成型精度检测。下面将从上述四个方面论述各方面的技术要点。

2 构件制作工艺探究

2.1 深化设计

(1)软件选择。

由于本工程为筒形网格结构,其构件截面均为弯扭菱形箱体,因此深化设计时无法采用常规钢结构深化设计软件TeklaStructures及CAD。参考精工公司与此工程类似结构决定采用3D3S11.0For AutoCAD 2007(国家体育场鸟巢深化设计也是使用该软件)。

(2)余量加放。

本工程结构及构件特殊性,加上软件对于特殊杆件的建模存在一定略微偏差(见图5)。综合考虑在深化零件图纸时:箱型翼缘板倾斜度≥20 mm时,翼板宽度方向加放其板厚的1/2;翼缘板倾斜度<20 mm时,翼板宽度方向不加放余量;翼缘板倾斜度≥20 mm时,腹板宽度方向减窄其板厚的1.5倍;翼缘板倾斜度<20 mm时,腹板宽度方向不减窄。箱型弦杆、腹杆主体余量加放示意如图6所示。

(3)图纸深化[1]。

①对于整个构件的组装,弯扭箱体的组装、弯扭板件均要求采用“三维点对点”模式进行出图,便于后续车间的制作和构件的尺寸检验。

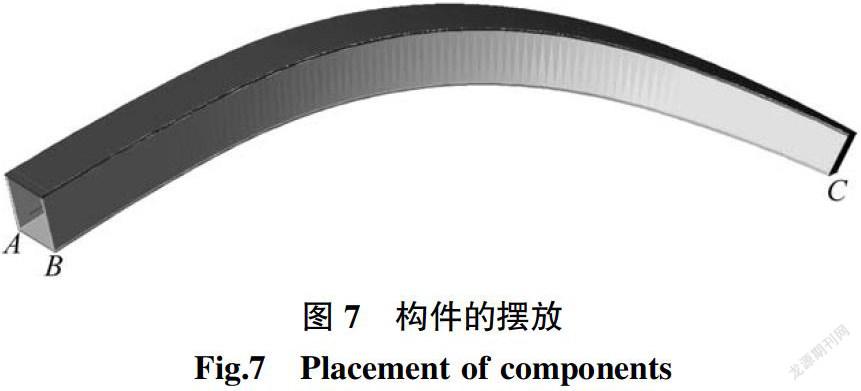

②装配图中弯扭箱体摆放位置要求。构件位置尽可能相对摆平,即:三点确立一个平面原则,要求以构件一端端口下侧两点与另一端口下侧一点组成平面为基准。使构件摆平,左侧端口A、B点与右侧C点在水平面上,并以此为前提生成各控制点的坐标,并尽可能以B点为原点,BC连线为x轴,或以BA为y轴,如图7所示。

2.2 弯扭板件成型

(1)箱型主板下料。

箱体主板下料基本采用数控下料,一次只能切割一块板件。

(2)弯扭板件标记面相关标记的移植。

板件送至各装配班组后,装配工根据板件端头的标记对照零件展开图做好卷圆线的标记移植,并要求在两端头进行卷圆线定位的样冲标记,同时用记号笔做醒目标记,如图8所示。

(3)加工方案的选择。

当面板板厚t≤16 mm时,直接采用火工成型;当面板板厚t>16 mm时,先用三辊卷圆机预弯,再采用火工精确成型。

(4)弯扭板件的卷圆。

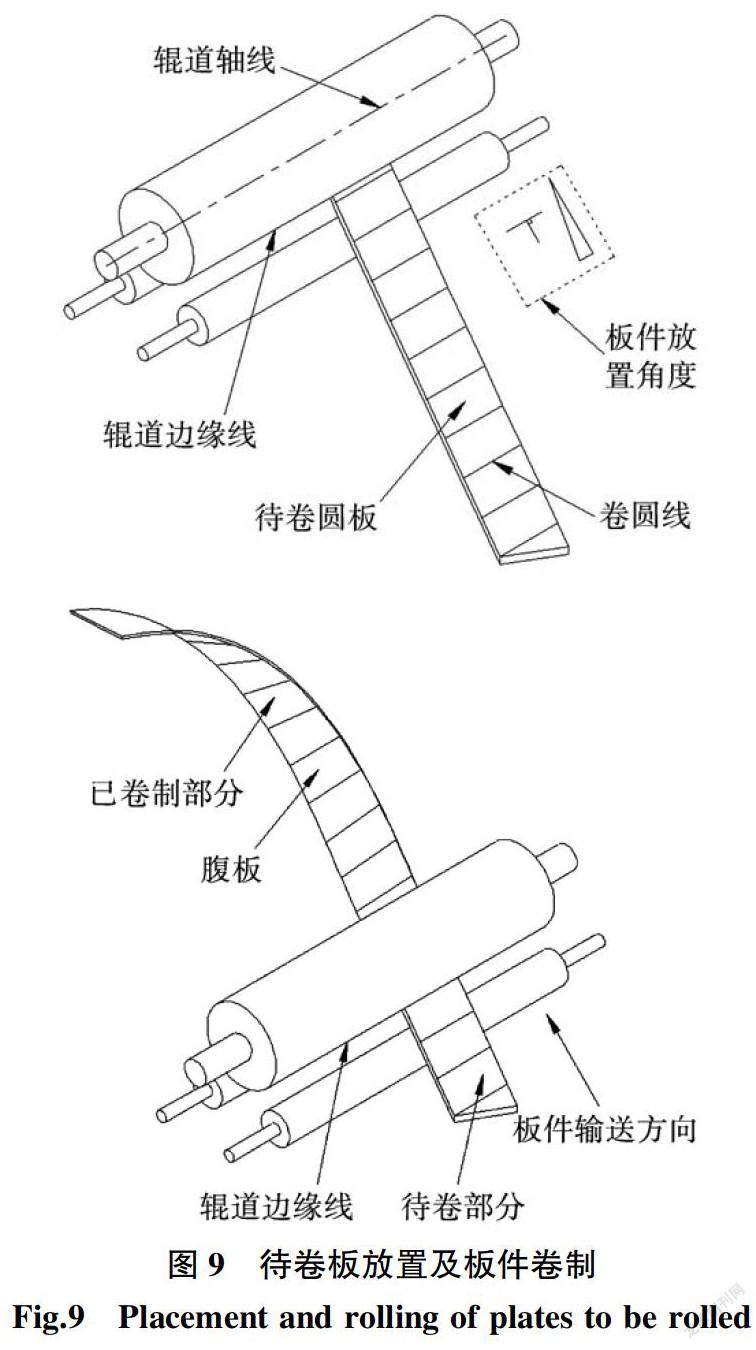

根据板件的移植信息,利用三辊卷圆机对板件进行弯扭卷制。板件上卷圆机时,确保卷圆及辊道的边缘线(或中心轴线)与板件卷圆线平行。卷制过程中,板件输送方向与辊道边缘线垂直,如图9所示。

2.3 构件装配

弯扭箱体装配尺寸精度的控制是制作的难点、重点。

2.3.1 胎架形式要求

该类型构件无法实现流水线生产作业,只可在装配班组采用人工平台、胎架形式进行组立,胎架设计要求:既要满足刚性要求,又要具备局部调整功能。因此,根据构件的质量大小选用合适的立柱或横梁,如小规格H钢、角钢、槽钢或扁铁等。

2.3.2 具体装配流程

(1)第一步:放地样。根据深化打点样图,在水平平台上划出相关的投影线,如主体端口、下翼板、两侧腹板等重要控制部位的轮廓线或投影线,并在重要位置打上样冲眼,如图10所示。

(2)第二步:地样复核。为了保证地样的准确性,车间班组在地样完成后,必须报质检部门进行复核方可进行下一步工作,如图11所示。

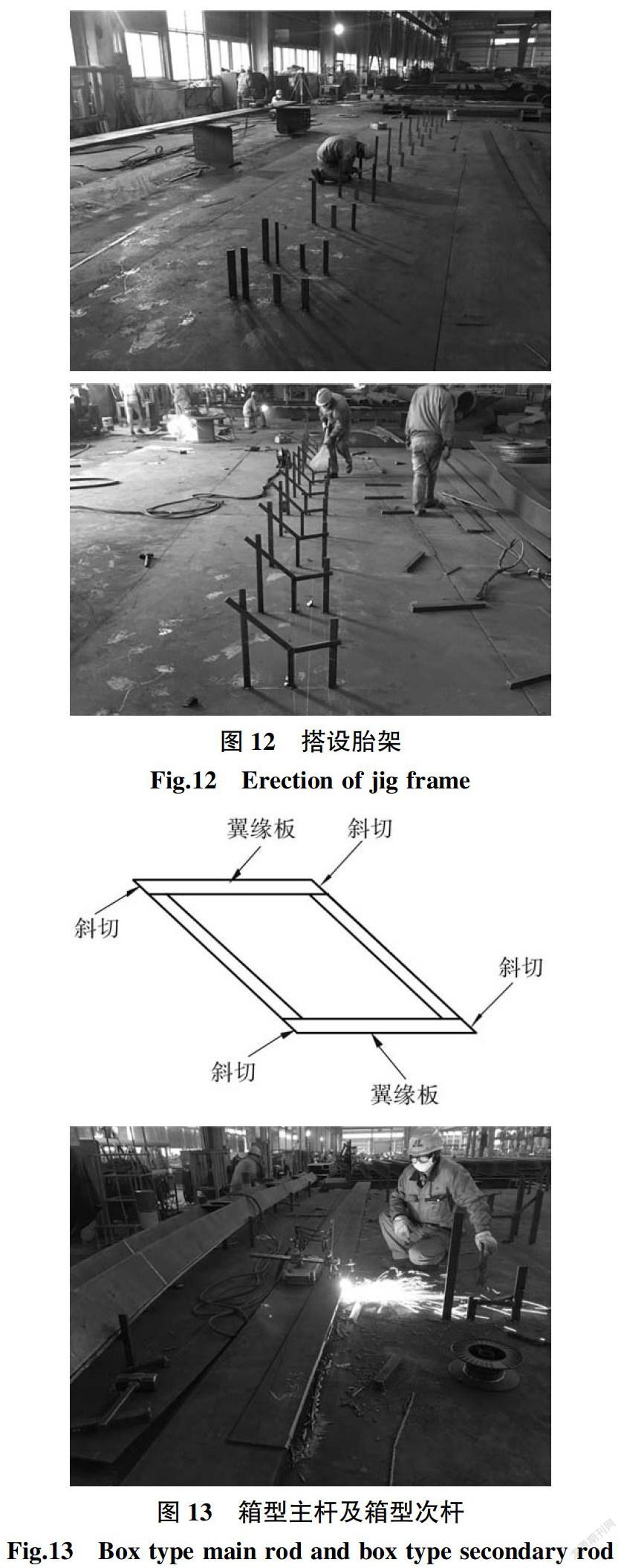

(3)第三步:搭设胎架。根据投影轮廓线及控制点放置胎架,搭设立杆横铺水平板,在保证装配及焊接可操作性的前提下,尽量降低胎架高度;且胎架的高度采用水准仪找平,误差在1 mm内,如图12所示。

(4)第四步:箱型主杆(**ZG**)及箱型次杆(**CG**)在装配之前先将上下翼缘板按深化图纸端口截面图进行斜切,如图13所示。

(5)第五步:下翼板就位。依照胎架位置,放置下翼板,下翼板就位后,利用火工及辅助外力设备(楔钉或千斤顶),使各关键控制点与坐标、尺寸一一对应就位,误差不超过2 mm[2];其余弯扭弧度控制点误差不超过5 mm,如图14所示。

(6)第六步:先将腹板①就位(大概位置),然后将隔板地样坐标点采用吊铅垂的方式引至箱型下翼缘板上表面,组立内隔板,如图15所示。隔板定位后依据隔板位置精确定位腹板①。

(7)第七步:腹板②及上翼板装配。

a. 先根据内隔板组立腹板②,腹板装配时应与地面坐标点吻合。然后焊接内隔板与下翼板、两侧腹板的焊缝,如图16所示。

b. 装配上翼板。上翼缘板装配时使用楔钉就位。

(8)第八步:根据上述①~⑦步组立次杆,如图17所示。

(9)第九步:起胎焊接并打磨(磨平)主杆及次杆焊缝,如图18所示。

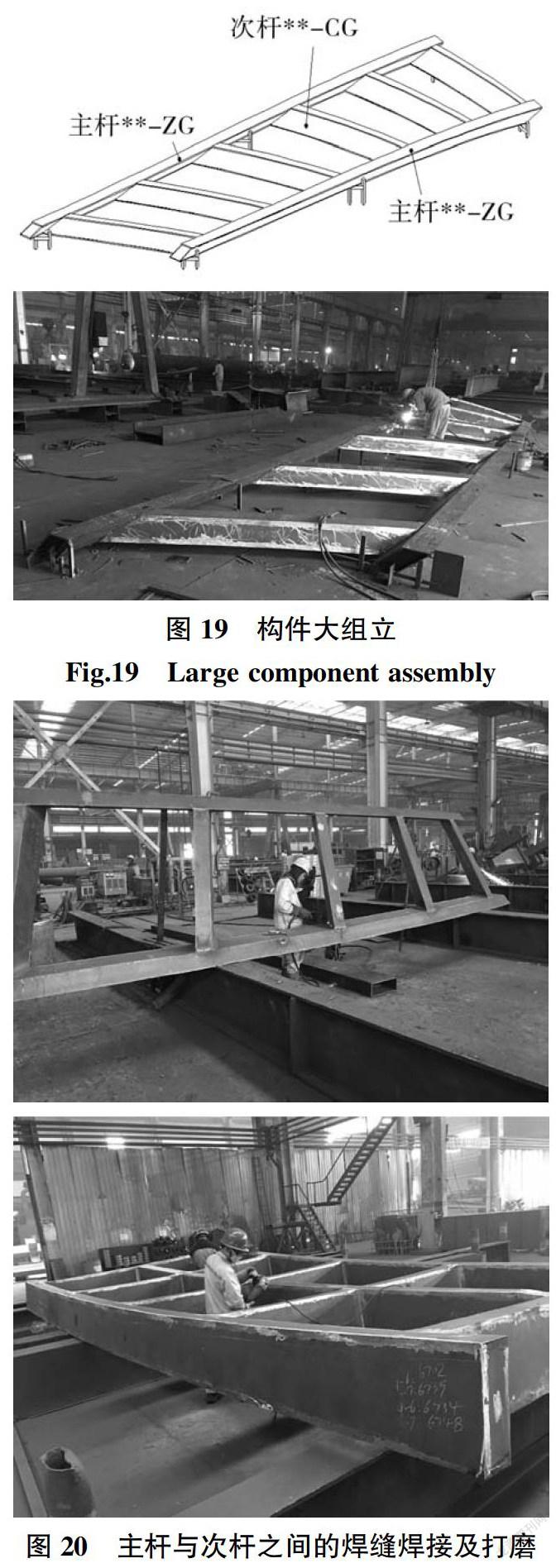

(10)第十步:构件大组立。将两侧的箱型主杆(**ZG**)回胎进行尺寸校核,尺寸校核完成后按深化拼装打点图尺寸放简易胎架组立中间箱型次杆(**CG**)。两侧主杆的对角线偏差控制在±3 mm之间[3],主杆与次杆T接组立错边量必须控制在±2 mm之间,如图19所示。

(11)第十一步:起胎焊接主杆与次杆之间的焊缝,焊后打磨(磨平)主次杆翼缘板之间的T型对接焊缝,如图20所示。

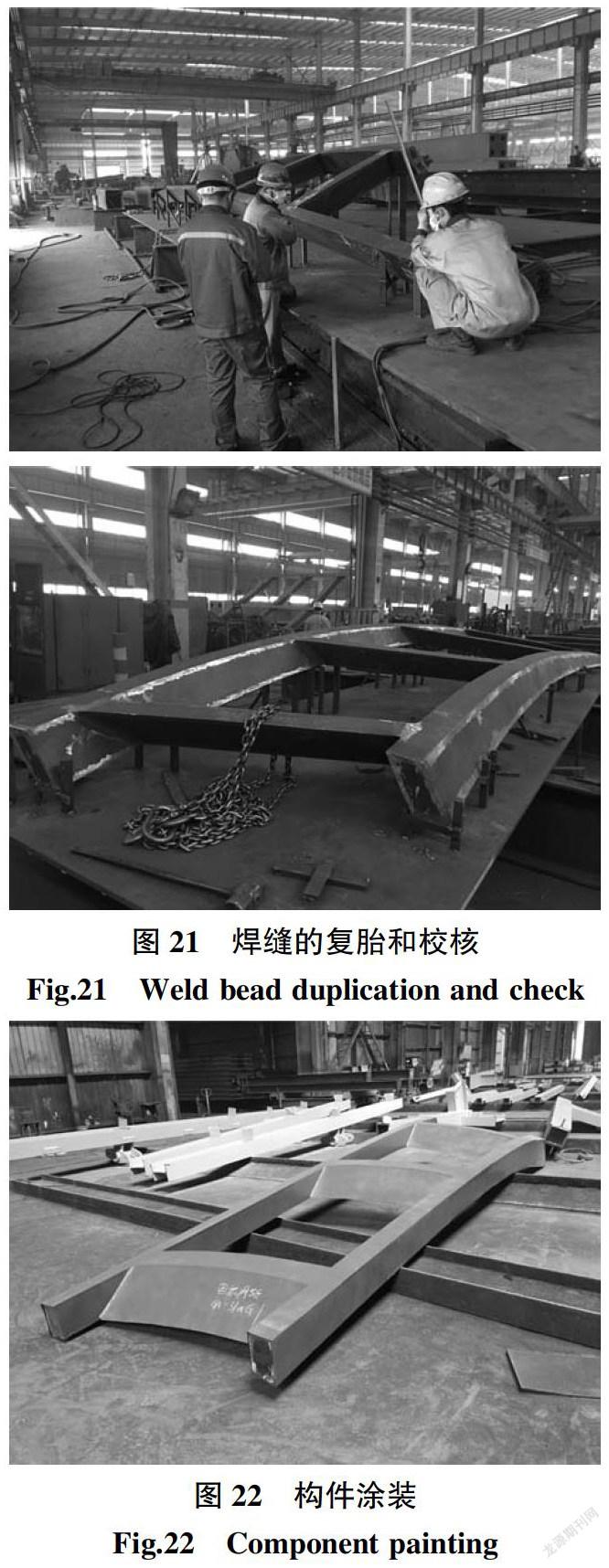

(12)第十二步:主杆与次杆之间的焊缝焊接打磨完成后,将构件进行复胎、校核(见图21)。

(13)第十三步:端头加工。根据端头余量位置的喷粉线对端头进行切割加工划线,然后利用半自动火焰切割机对端头进行火焰切割。

(14)第十四步:构件涂装。构件报检合格后,转入涂装车间进行涂装处理。油漆干透后方可转入成品货场等待发运,如图22所示。

2.4 构件焊接及成型精度检测

2.4.1 弯扭箱体的焊接与检验

(1)焊接位置。

为更有效地保证焊接质量,要求所有焊缝尽可能处于平焊位置焊接,不方便进行翻身或操作空间有局限的,则可采用横焊或立焊位置焊接,严禁采用仰焊位置焊接。

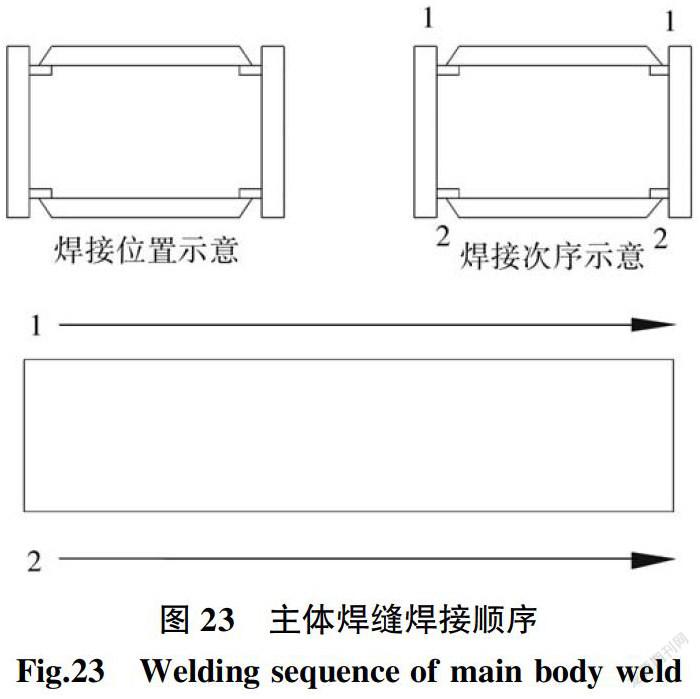

(2)主体焊缝焊接顺序[1]。

对于弯扭箱型主体焊缝的焊接,至少采取两名焊工对称的方式进行焊接,如图23所示。详细焊接顺序为:两名焊工同时焊接正面两条焊缝1,至焊缝1深度的1/3时,进行构件翻身焊接反面两条焊缝2,直至焊缝焊接完成,然后再翻身,将正面两条焊缝1剩余的焊缝焊接完成。

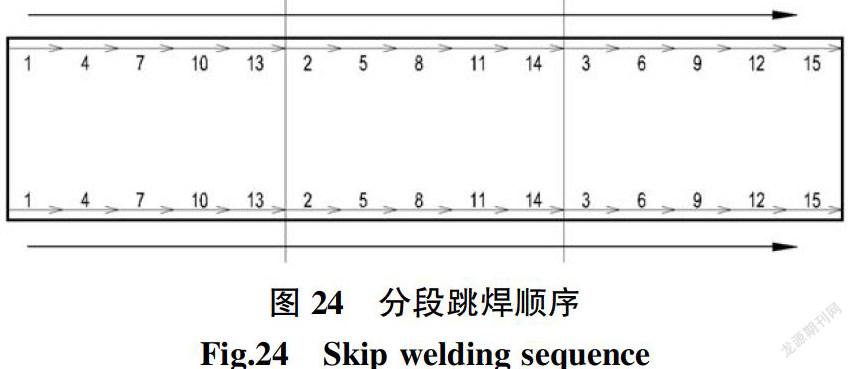

因箱体面板较薄,且构件形状为弯扭型,为保证焊后焊缝拘束度处于较低水平,要求对于主体焊缝的打底焊接及前两层填充焊时必须采用分段跳焊的方式,具体形式如图24所示。将整条焊缝长度方向分为多段,每段长度为800~1 500 mm,然后按图24所示的序号顺序进行焊接,每次焊接的长度约为400~500 mm,以此类推,分段跳焊,两侧同步同向进行。

2.4.2 弯扭箱体的检验

(1)主焊缝外观要求。

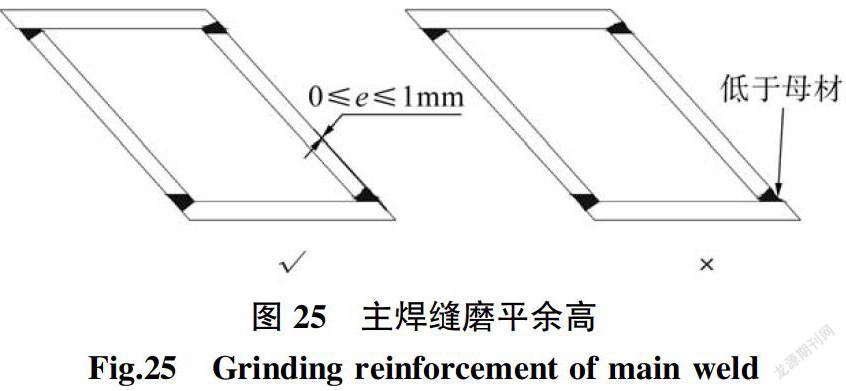

本弯扭箱体主焊缝要求焊后,焊缝余高控制在0~1 mm范围,对于过高的余高采用打磨进行处理(见图25),打磨后的焊缝严禁出现低于母材的现象。

(2)胎架的复核。

班组按照设计图纸将胎架做好后,要求必须报专职质检员进行复核,确保构件各空间控制点在制作过程中的精确度。当质检员复核各项尺寸都合格后方可进行构件的制作。

(3)焊缝内部质量检查。

本弯扭箱体构件主焊缝全部按照全熔透一级焊缝要求制作,且工厂内按焊缝条数及长度进行100% UT检测。要求在主焊缝余高未磨平之前对焊缝进行UT检测[3]。

(4)尺寸检查。

因本构件为双分叉拱劵柱,故弯扭箱体的外观尺寸直接影响后续构件的制作。特对弯扭箱体几项重要控制点要求如下:

①箱體端口截面尺寸偏差要求控制在±2 mm[3]。

②组装及焊接后,翼缘板与腹板的T型接头错位量要求控制在1 mm内(因总包及业主对构件的感观效果要求较高,故翼缘板与腹板的组装错位量须严加控制)。

③箱体弧度控制点要求将构件回模胎进行检查,两端头各点对角线尺寸允许偏差为±3 mm,其余弯扭弧度控制点尺寸误差不超过10 mm。

④其他要求。

a. 外观缺陷修补,用GMAW(焊丝直径φ1.2 mm)进行修补焊接。

b. 裂缝等内在缺陷的修补。在原预热温度的基础上进行100 ℃以上的预热,且在不低于正式焊接的预热标准温度以上的条件下进行。

c. 修补焊接前将待焊接区域清理干净至符合施焊要求。

d. 报告:发生重大的焊接缺陷时,须向监理工程师报告,并与监理工程师协商后返修,并应制定修补方案和防止类似缺陷再发生的措施。

3 结论

国网工程弯扭箱型桁架的制作方案借鉴了精工公司前期制作的诸多类似结构工程(如:鸟巢、珠海歌剧院、成都海洋馆)制作工艺,但国网工程又有其特殊性,将工程实际与以往类似构件制作经验相结合形成了本制作工艺方案(见图26)。目前国网工程钢结构部分主体已经基本完工,其效果得到了业主及设计院相关人员的一致认可。文中从钢结构深化设计、焊缝设计、零件套料及成型、构件装配、构件焊接及成型精度检测等方面论述了钢结构弯扭桁架的制作及精度控制措施,为此类钢构件的加工和制作提供了借鉴与参考。

参考文献:

[1] 戴为志,高良. 钢结构焊接技术培训教程[M]. 北京:化工工业出版社,2009.

[2] GB 50661-2011钢结构焊接规范[S]. 2011.

[3] GB 50205-2001,钢结构工程施工质量验收规范[S]. 2001.