基于PLC的ABB工业焊接机器人控制系统设计

曹德严

摘要:随着自动化技术和信息化技术的快速发展,汽车制造领域中智能化、柔性化及精益化方面得到迅速提升,得益于焊接机器人在汽车制造中发挥重要作用。本文以西门子S7-300PLC为核心控制器,以西门子TP1200触摸屏为HMI界面对设备运行进行监控和操作,实现ABB工业焊接机器人的有效控制。文中围绕控制系统软件设计、硬件选型及HMI界面设计完成ABB工业焊接机器人的精确、稳定控制,提升了汽车制造焊接工作效率、确保了焊接质量的稳定性、降低了人工劳动强度,对焊接机器人控制系统设计具有一定的实践意义。

Abstract: With the rapid development of automation technology and information technology, the intelligent, flexible and lean aspects in the field of automobile manufacturing have been rapidly promoted, and automobile welding robots play an important role in automobile manufacturing. Siemens S7-300PLC is used as the core controller, TP1200 touch screen is used as HMI interface to monitor and operate the equipment operation, and ABB industrial welding robot is effectively controlled. This paper focuses on the control system software design, hardware selection and HMI interface design to complete ABB industrial welding robot's accuracy and stability. It improves the working efficiency of automobile manufacturing welding, ensures the stability of welding quality and reduces the labor intensity. It has certain practical significance for the design of automobile welding robot control system.

关键词:ABB机器人;焊接;S7-300PLC;HMI

Key words: ABB robot;welding;S7-300PLC;HMI

0 引言

随着“工业4.0”和“中国制造2025”的提出和快速推进,智能化制造、柔性化制造及精益化制造成为制造领域的主要发展趋势。在汽车生产制造过程中,白车身焊接过程会产生大量的烟尘、火花、飞溅,不仅会影响车身焊接质量和生产效率,而且会对现场工作人员身体健康造成一定的伤害,为提升汽车生产制造效率和焊接质量稳定性,我国多数整车制造基地引进ABB机器人应用于冲压、焊装、喷涂等各个环节,以提高汽车制造的自动化水平,保证汽车制造质量,同时降低汽车制造员工的工作强度及改善工作环境[1]。基于PLC的汽车自动焊接控制系统是运用PLC作为核心控制器,以触摸屏+PC站为人机操作界面对ABB工业焊接Robot(机器人)进行操作及远程监控,以提升白车身焊接质量和工作效率。作为汽车制造焊接相关技术人员,进行积极有效的探究白车身焊接工业Robot控制系统设计,以保证白车身焊接质量的不断提升具有较高的实践意义。

1 白车身焊接控制系统设计思路

ABB焊接Robot是具有较高自动控制水平的焊接操作机,能够重复多次进行设计编程,通常用于3个以上的编程的轴,通过其安装在管线包里面的通讯、动力电缆及控制系统的通信,实现主计算机及轴计算机对Robot的控制[2]。PLC控制技术成熟、可靠、稳定,在制造领域生产制造过程中得到充分的实践应用,其具有编程简单、稳定性高、运算速度快、抗干扰能力强的特点。

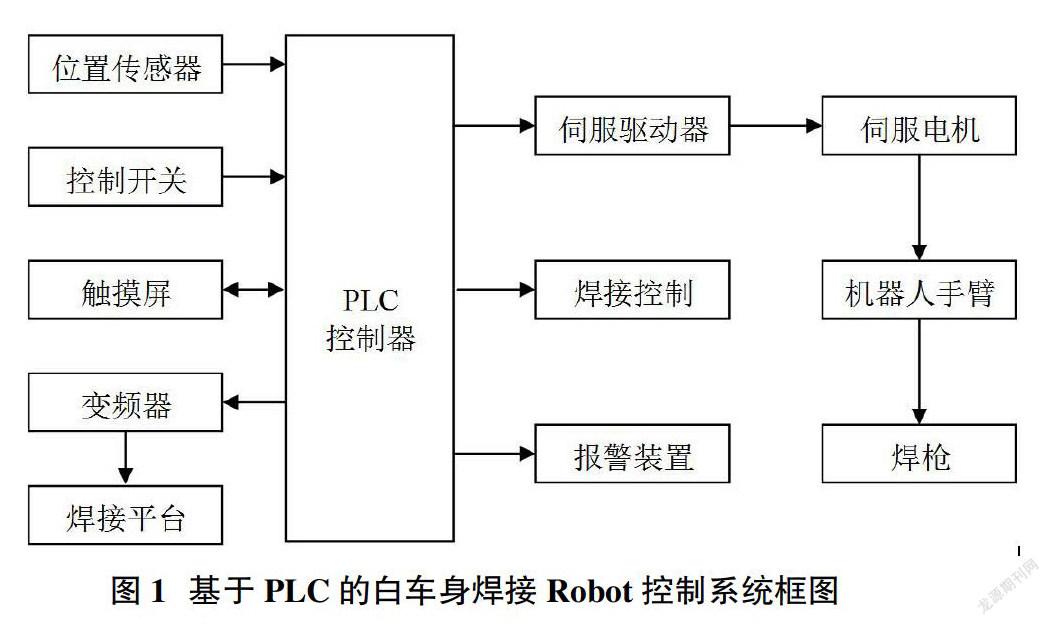

白车身是汽车各功能部件的载体,在进行外表涂装、内室装饰及整车总装前需完成焊接工序,其焊接质量很大程度决定着整车车身的技术性能。白车身焊接控制系统通过模块化设计,主要包括伺服驱动模块、电气控制模块等。伺服驱动模块通过控制6台伺服电机实现焊枪工具中心点(TCP)在X轴、Y轴、Z轴三个方向的移动及对应X轴、Y轴、Z轴三个方向的转动,完成焊接Robot全关节运动控制,达到焊接机械臂姿态、空间的转变,达到定位焊枪和跟踪焊接的目的;电气控制模块主要用于接受现场反馈及控制信息,完成伺服驱动装置的控制,同时具备故障诊断、报警、记录、网络通讯等功能。基于PLC的白车身焊接Robot控制系统框图如图1所示。

白车身焊接控制器选用控制性能和经济性较好的西门子S7-300PLC为核心控制器,触摸屏选用西门子TP1200,PLC与触摸屏间采用Profinet工业以太网现场总线,Profinet通讯具有传输效率高、组态方便、抗干扰能力强、功能完善的优点。

2 控制系统硬件选型

白车身焊接Robot控制系统硬件选型时需要综合考虑控制点数量(I/O点位数)、外部設备兼容性、系统的先进性、配套工艺软件、网络通讯、经济性等问题。在满足工艺需求前提下,尽量选用可靠成熟、经济性高的控制器及控制模块;通常I/O模块数量配置时依据工作任务需求并冗余10~20%的I/O点位量,以便于后期系统维护、维修以及系统功能扩展。

2.1 PLC控制器

依据ABB工业焊接Robot的控制要求及焊接工艺需求,统计白车身焊接控制系统点位数量(如表1所示),共确定I/O点32个,考虑到控制系统稳定性、扩展性及经济性,选用西门子CPU319为核心控制器,单条指令处理时间约为0.1μs,同时自带Profinet网络接口。数字量输入模型选用6ES7221-1HF32-0XA0、数字量输入模块选用6ES7222-1HB32-0BX0、伺服驱动模块选用6SL3210-5FE10-8UA0[3]。

2.2 传感器选型

白车身焊接Robot控制系统传感器主要为位置传感器,包括焊接工作台移动位置检测、焊枪移动位置检测及工件位置检测。焊枪位置检测及工件位置检测选用倍加福NBB5-18GM50-E2-C-V1光电开关、焊接工作位置传感器选用BC50S光电编码器。

2.3 控制开关

白车身焊接Robot控制系统控制开关主要用于设备启动,工作模式的转换,暂停、急停及复位功能。

2.4 HMI人界面

人机界面选用西门子TP1200系列触摸屏,完成触摸屏与S7-300PLC通讯后,可以完成焊接模式选择、报警记录、焊接参数设置及焊接过程的远程监视及信息读取等功能[4]。

2.5 伺服驱动系统

伺服驱动系统主要是在PLC控制下自动完成焊枪X向、Y向的移动,满足焊接工作任务需求,本系统主要通过伺服驱动器控制伺服电机完成相应的移动指令。

2.6 报警及显示装置

报警及显示装置主要用于设备运行状态的显示及系统故障的紧急报警,当Robot发生水压异常、气压异常以及焊枪电极更换、修磨超量等故障时现场检测传感器将检测信号传输给PLC控制器经逻辑处理后输出控制信号给指示灯和蜂鸣器,发出紧急报警信号,以提升工作人员进行故障处理。同时PLC控制将报警信息传输给上位机,上位机对报警信息进行归档处理并存储,便于维修人员进行故障查询。

3 PLC控制系统软件设计

基于PLC的汽车焊机Robot控制系统主要包括夹具控制、焊接操作台控制、气缸控制、Robot控制等,按照模块化设计可提高系统的稳定性及故障排除的便捷性。依据ABB工业焊接Robot控制系统各部分的执行步骤,在下位机Step7软件中完成系统软件程序编写,主要包括:

①初始化程序主要完成控制器、气压回路、电磁阀等参数的复位;主程序对白车身焊接系统的电源、故障(含安全)、焊接等进行显示和逻辑处理,同时对各子程序进行调用和中断;

②子程序主要用于完成工位工作循环、机构夹紧、故障处理、焊接工作、工作模式等功能;

③中断程序主要用于信息接收、字符接收及发送等中断程序[5]。

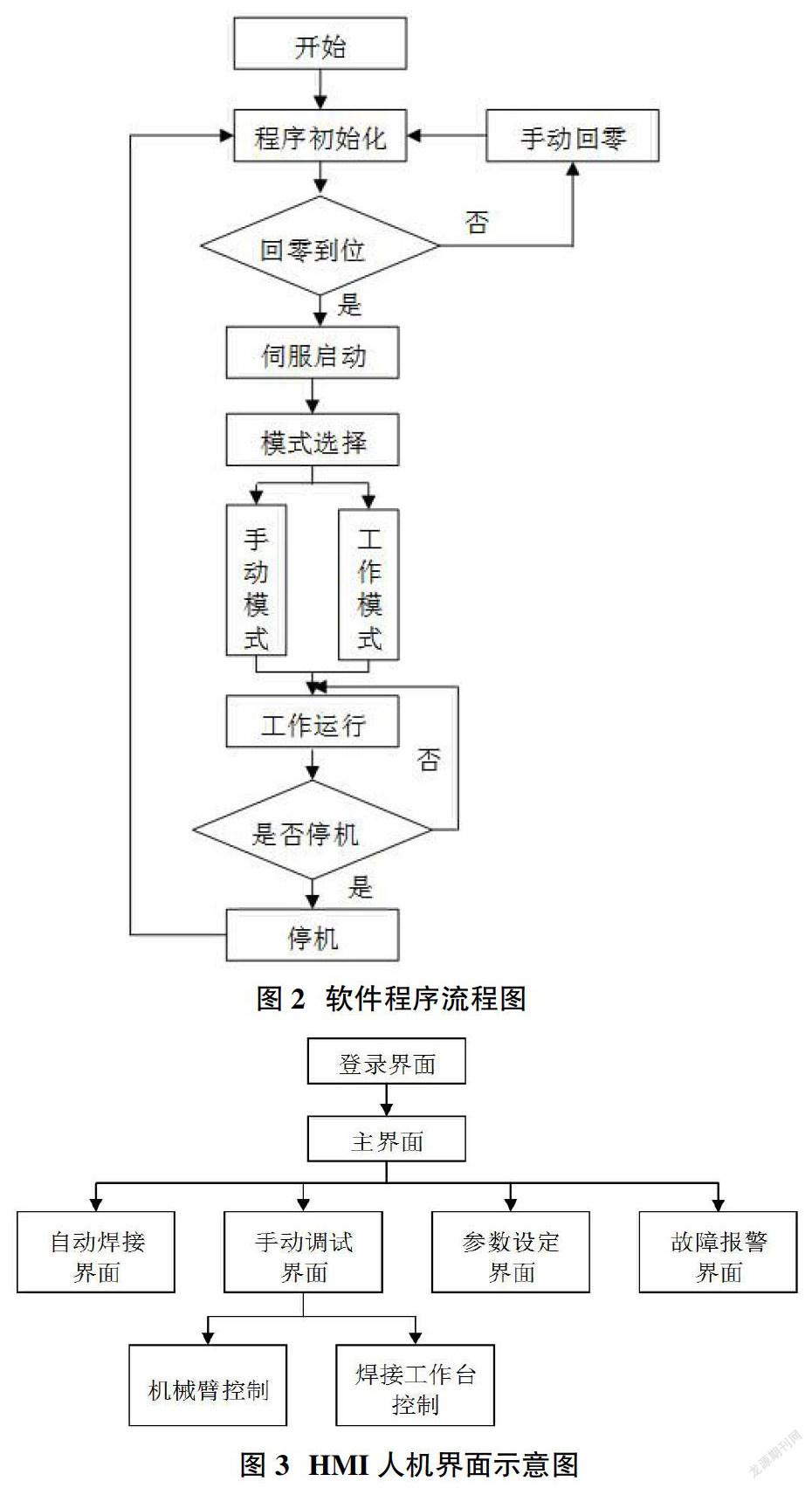

当白车身焊接控制系统启动后,首先进行系统的初始化动作,在PLC的控制下启动伺服系统,在控制系统上位机中选择Robot工作模式,当选择工作模式后PLC向ABB焊接Robot发送程序号(即任务号),Robot依据对应任务号调用相应的工作程序,完成相应的动作指令。在汽车零部件焊接过程中,焊接Robot依据PLC控制指令通过控制通断时间和电流大小,按照一定的工艺顺序进行焊接工作。PLC与ABB焊接Robot进行实时通讯,当Robot完成一个动作指令后向PLC传送动作结果,当PLC接收动作回复后,持续向ABB工业焊接Robot发送下一步动作指令,按照一定的顺序指令进行相应动作,直到完成所有焊接任务,如图2所示。

白车身焊接控制系统采用WinCC软件设计,WinCC与CPU319进行实时通讯,完成焊接车间焊接生产过程的监控及实时数据的读取及功能处理。WinCC软件可实现快速便捷组态汽车焊接生产线流程画面、现场数据的存储及归档,具有功能完善、人机友好、兼容性好、操作容易等优势。WinCC界面主要包括登录界面、自动焊接界面、手动调试界面、参数设定画面、故障报警界面,手动调试界面可控制分别进行Robot机械臂控制、焊接工作平台控制(即夹具控制),如图3所示。

4 分析与讨论

本文以西门子S7-300PLC对ABB工业白车身焊接Robot的控制系统进行研究,以提升白车身焊接自动化水平,进而提高白车身焊接加工效率和焊接质量的稳定性。基于PLC的ABB工业焊接Robot控制系统具有如下优势:

①焊接自动化水平高、降低焊接工位劳动强度、节约人力成本;

②控制系统能够精确控制和监控焊接电流和时间,可适用于不同型号汽车零部件的焊接;

③伺服电机具有较好的反应速度和控制精度,焊接可靠性高;

④焊点的位置、质量等一致性高,确保车身的焊接品质。

参考文献:

[1]邢行,马永力.基于PLC的汽车自动焊控制系统设计[J].南昌工程学院学报,2018,37(04):96-99.

[2]罗淼,巩虎军,金书骋.基于Profinet的ABB机器人与S7-300信号交互[J].电气自动化,2018,40(03):109-111.

[3]丁姝慧.基于PLC的白车身焊接机器人控制研究[J].现代信息科技,2019,3(12):157-161.

[4]潘垚锟,刘波.基于S7-200PLC的汽車后桥焊接专机控制系统[J].机械设计与制造工程,2015,44(01):62-65.

[5]宋欣欣,徐教礼,李盛,等.基于PLC的白车身焊接机器人控制分析[J].中外企业家,2019(07):141.