柴油机飞轮壳轻量化优化设计与分析

顾伟

摘要:本文以铸铁HT250飞轮壳进行结构优化,将飞轮壳材料由HT250优化为YL112,降低飞轮壳整体重量为目标,通过优化计算得出,优化后飞轮壳的最大主应力值为100MPa,较HT250飞轮壳的最大主应力在161.2MPa小得多,疲劳安全系数略小于HT250的飞轮壳;并且通过计算两张材料下的动力总成模态频率,采用YL112的飞轮壳1阶模态频率要高于HT250飞轮壳的1阶模态频率,说明优化后飞轮壳的剛度得到一定的提升;通过优化后最终飞轮壳的重量减轻4.5kg,轻量化效果明显。

关键词:飞轮壳;轻量化;动力总成;模态

0 引言

近年来,由于环境污染,严重的雾霾不断出现,对于环境保护的要求也越趋于严格,随着国五排放标准的实施和国六排放标准的实施计划,对汽车排放NOx、HC和PM标准及燃油耗标准的进一步严格限制,因此急需快速改善汽车的排放指标及降低整车油耗,而汽车轻量化对汽车排放指标和降低整车燃油消耗率带来了巨大的利好。柴油机作为汽车的核心动力总成,其重量占汽车比重的很大一部分,对柴油机进行轻量化设计已经成为汽车轻量化设计的重要目标。柴油机轻量化设计能够改善发动机的比功率及整车动力性和经济性。

零部件的轻量化设计能够给汽车带来降低NOX、HC及PM等排放污染物,使得汽车能够满足国家制定的国五和国六排放法规的效果,并且还能够降低燃油消耗量,有试验表明:汽车的总重量每降低10%,则燃油消耗量可以降低6-8%,排放污染物可以降低4%。

目前,汽车的轻量化主要采用的有效措施为采用高强度碳钢、复合材料、工程塑料、铝合金、镁合金及蠕墨铸铁等,在这些材料中,由于镁合金材料价格较高,因此更得采用铝合金材料,铝合金材料具有较高的抗拉强度、加工性能、环保性能和耐腐蚀性能,同时铝合金材料的密度较之铸铁材料更小,约1/3,说明铝合金材料成为轻量化设计的首选材料之一,尤其是针对柴油机轻量化来算,铝合金材料尤为重要。

对柴油机产品重要特性为C级的铸铁零部件进行统计,包括空调压缩机支架、发电机支架、动力转向泵支架和飞轮壳等部件,发现这些铸铁件总重量超过20kg,有些产品达到40kg,甚至更高的重量。

通过调研发现,压铸铝的飞轮壳已经在国内市场上投入使用。压铸铝飞轮壳不仅使用在乘用车,而且商用柴油车上也得到应用,例如东风货车、曼发动机、五十铃、大众等,从目前的状况来看,将发动机飞轮壳由HT250更改为压铸铝,从而降低发动机整机质量成为一种趋势。

1 计算边界条件及计算目标

利用UGNX6.0建立附件模型,由于结构相对较为复杂,因此采用二阶四面体单元,在考虑计算机性能的前提下,尽量要求飞轮壳的网格更加细致。在分析时,为减少计算量,计算过程中按动力总成及飞轮壳零部件强度计算。

根据表1-表3参数设计计算目标,柴油机转速为800-3600rpm,则其二阶发火频率为26-120Hz,要求柴油机附近支架频率大于(1.3±0.1)*120HZ=144-168HZ,则附件支架的安全系数为1.2-1.4。

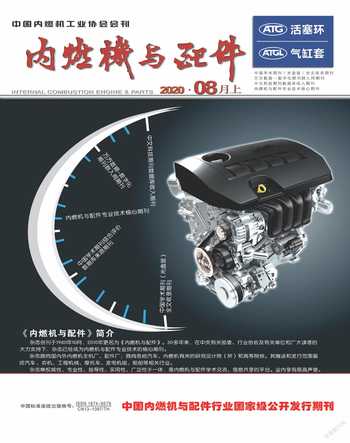

动力总成有限元模型的建立,通过利用有限元软件建立机体-飞轮壳-变速箱的动力总成模型如图1。由于有限元计算无法完成非线性模态分析,因此机体与飞轮壳之间通过RBE单元连接螺栓孔,飞轮壳与变速箱支架通过RBE连接螺栓孔,有限元网格采用3.5mm的C3D10M,其中机体节点1404978,单元820410,飞轮壳节点共619164个,单元共186018个;变速总成节点739602个,单元共1427224个。

2 飞轮壳静强度计算

针对飞轮壳进行静强度计算,计算边界按过凹槽6G,转弯时X为0;Y为2G;Z为5G,碰撞时取8G载荷的方式加载。

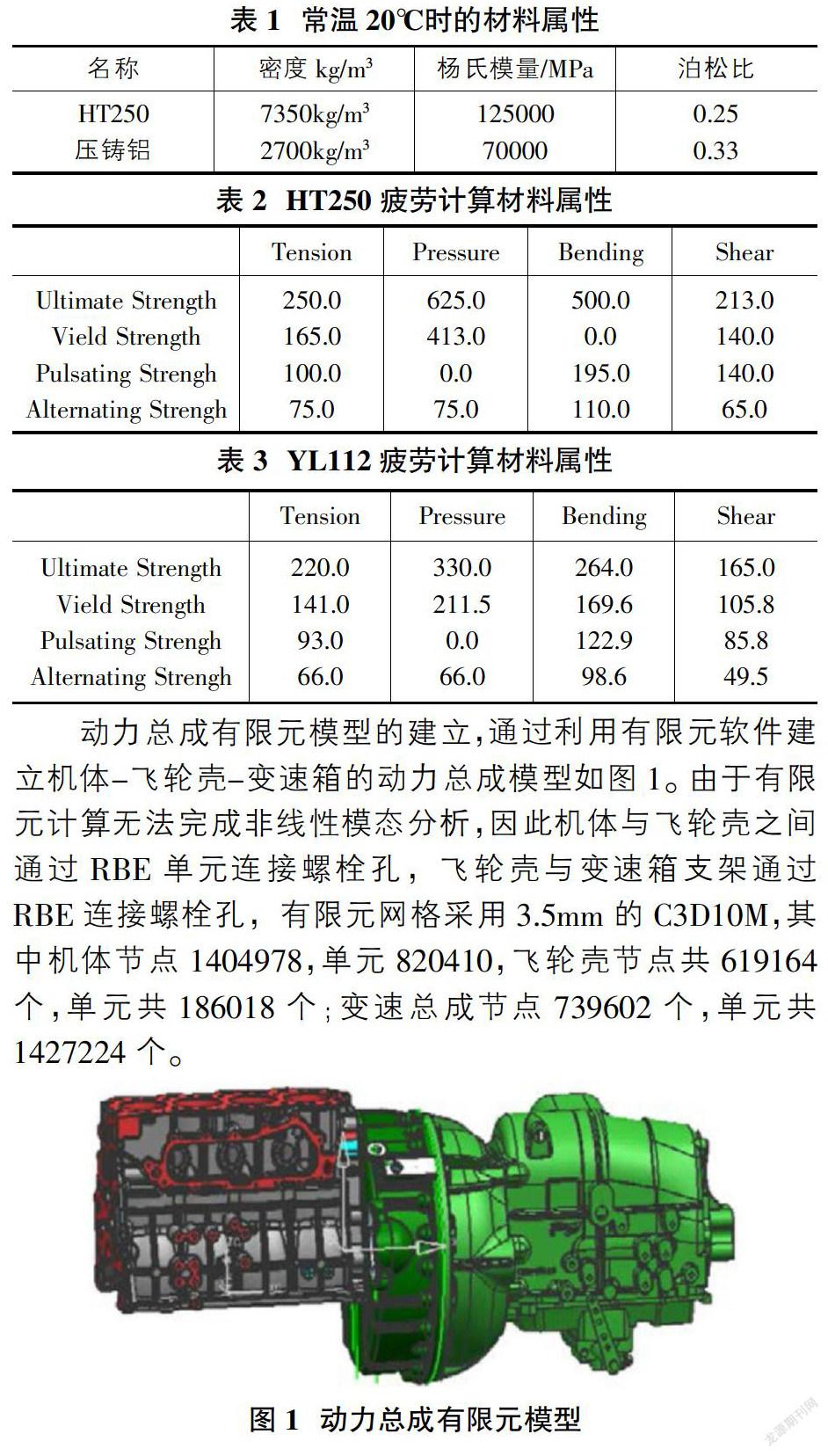

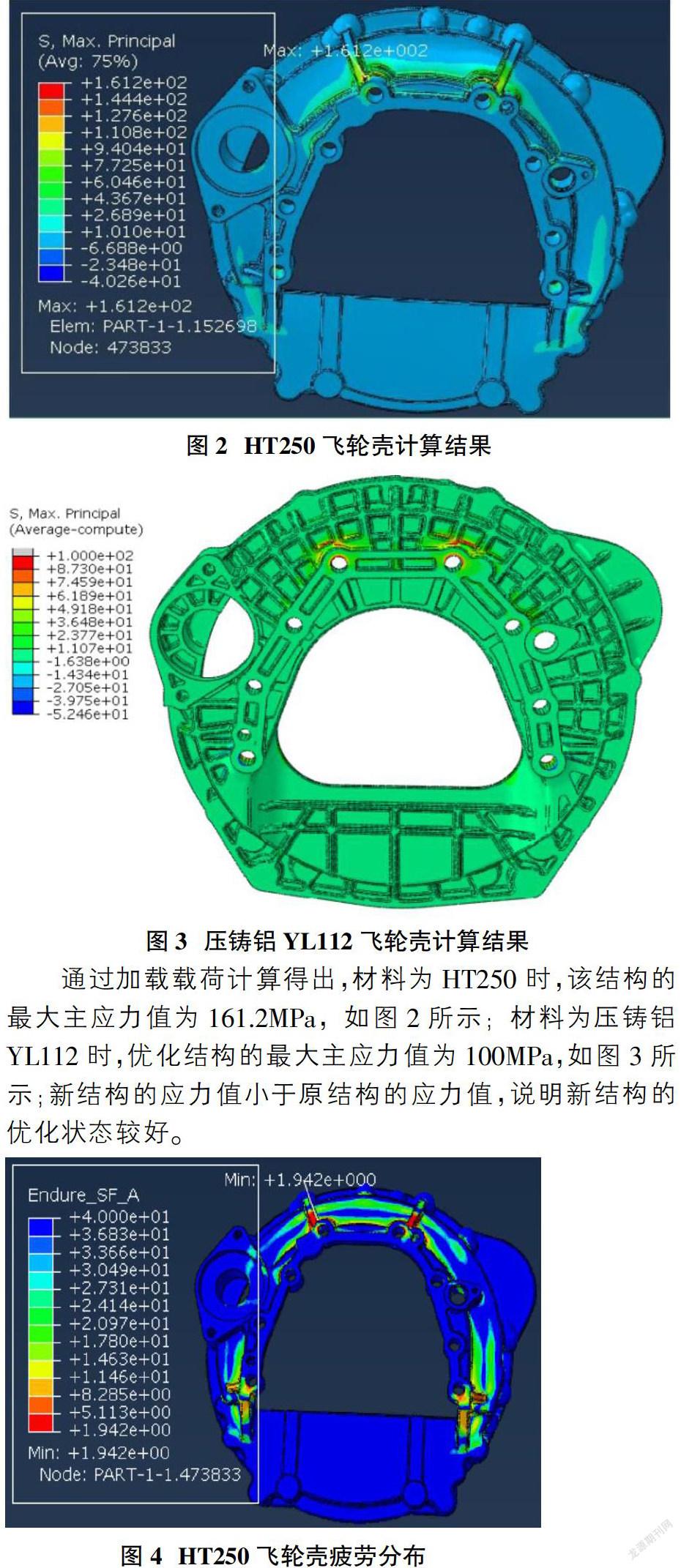

通过加载载荷计算得出,材料为HT250时,该结构的最大主应力值为161.2MPa,如图2所示;材料为压铸铝YL112时,优化结构的最大主应力值为100MPa,如图3所示;新结构的应力值小于原结构的应力值,说明新结构的优化状态较好。

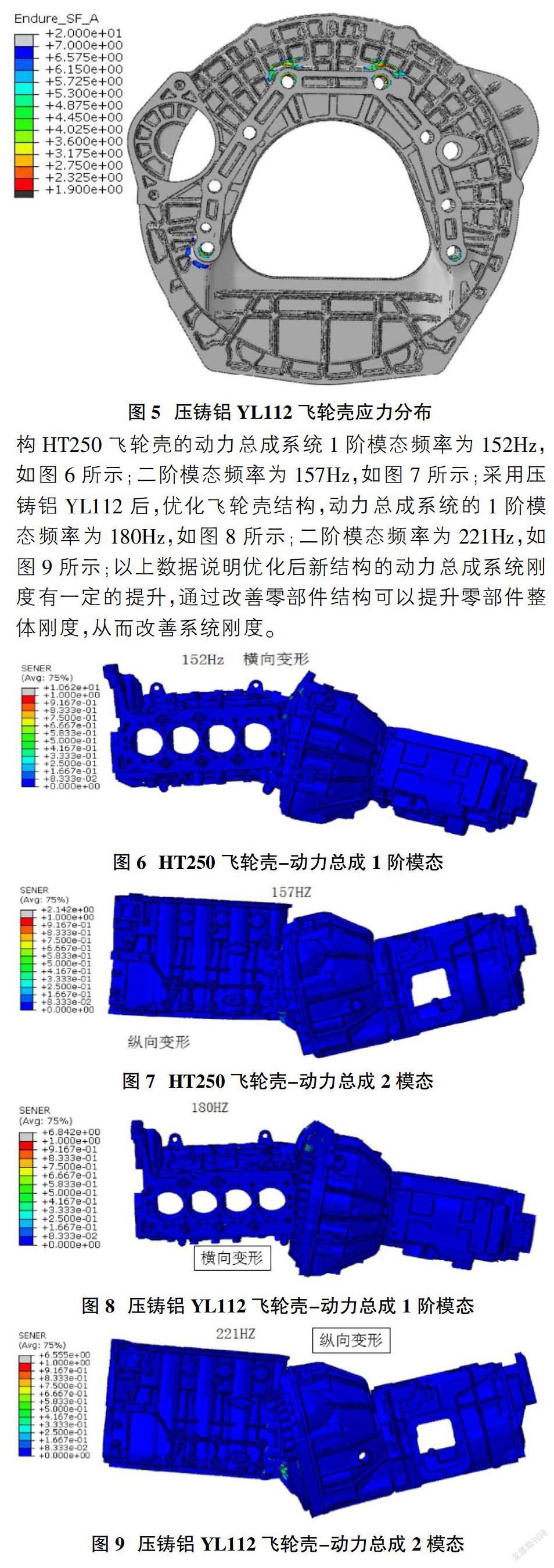

对飞轮壳进行疲劳强度计算,其结果可知,HT250飞轮壳的最小疲劳安全系数为1.94,如图4所示;材料为YL112的飞轮壳最小疲劳安全系数为1.89,如图5所示;优化后安全系数大于1.25,满足强度要求。

3 动力总成模态分析

通过对比计算两张结构下的动力总成模态频率,原结构HT250飞轮壳的动力总成系统1阶模态频率为152Hz,如图6所示;二阶模态频率为157Hz,如图7所示;采用压铸铝YL112后,优化飞轮壳结构,动力总成系统的1阶模态频率为180Hz,如图8所示;二阶模态频率为221Hz,如图9所示;以上数据说明优化后新结构的动力总成系统刚度有一定的提升,通过改善零部件结构可以提升零部件整体刚度,从而改善系统刚度。

4 小结

①通过对飞轮壳进行静强度对比计算与分析,采用HT250飞轮壳的最大主应力值为161.2MPa,通过计算疲劳循环,得出最小疲劳安全系数为1.94;采用压铸铝YL112的飞轮壳,由于铸造工艺差异,对结构进行优化,最终该飞轮壳的最大主应力值为100MPa,其最小疲劳安全系数为1.89;

②对两种材料的飞轮壳进行动力系统模态计算,采用HT250飞轮壳的动力总成系统1阶模态频率为152Hz,采用压铸铝YL112飞轮壳的动力总成系统1阶模态频率为180Hz;

③因材料由HT250优化为压铸铝YL112,则飞轮壳重量由原来HT250结构的8.5kg减至YL112结构的4kg,减重4.5kg,说明减重效果明显。

参考文献:

[1]吴炎庭,袁卫平,等.内燃机噪声振动与控制[D].机械工业出版社,2005.

[2]吴道俊,钱立军,等.基于疲劳寿命的车架支架结构优化[J]. 汽车工程,2013,35(10):843-872.

[3]吴中博,李书.基于Optistruct的结构静动力拓扑优化设计[J].航空计算技术,2006,36(6):9-12.

[4]邢向亮,刘波,等.基于拓扑优化的发动机支架设计方案对比分析[J].现代制造工程,2012,31(11):31-34.

[5]M.P. Bendsoe, O. Sigmund, Topology Optimization-Theory, Methods and Applications[M]. Springer,New York, 2003.

[6]唐燕辉.发动机附件支架有限元分析及结构优化设计[D].南京理工大学,2012.