某发动机风扇支撑系统的仿真与优化

赵宏阳

摘要:本文基于有限元方法,结合Abaqus软件,对所设计的矿卡用发动机的风扇支撑系统结构进行仿真计算,在分析结果基础上,进行了结构的优化设计,对比了优化前后结构的模态与强度,优化后系统模态与强度满足要求。

Abstract: This paper based on FEM, using Abaqus software to simulate the structure of designed fan support system of engine using in truck, and optimize the structure based on simulation result, after optimization, the system mode and strength meet the requirements.

关键词:发动机风扇;有限元;Abaqus;模态

Key words: engine fan;FEM;Abaqus;mode

0 引言

发动机风扇是发动机冷却系统的重要组成部分,风扇通过风扇离合器、风扇离合器支架、风扇托架安装在发动机上,结构设计的不合理,系统固有模态与发动机主激励频率接近会使结构产生共振。矿车行驶于矿山地区,行驶工况恶劣,行驶中有强烈颠簸,使风扇有不同方向的加速度冲击,这种冲击载荷作用于风扇托架系统,使结构集中应力超过材料屈服强度。共振与集中应力都会造成结构的破坏。因此,在风扇托架设计完成后,需要计算结构的模态与各向冲击载荷下的强度,来分析结构的设计合理与否。

1 几何模型的简化与建立有限元网格

发动机风扇支撑系统的原始结构模型如图1(a)所示,模型中包含了发动机、风扇托架、风扇、风扇离合器、风扇离合器支架等。由于计算模型复杂,结构尺寸较大,如计算中完整建模,将会因为网格过多影响计算速度。本文使用HyperMesh软件,对计算模型进行简化。

计算过程中,发动机作为计算边界,发动机的完整与否对计算结果不会产生较大影响,因此将发动机切割,保留风扇托架固定侧的1/4发动机模型。风扇在本模型中主要影响系统质量,对整体刚度影响较小,故用质量点代替风扇,将其耦合在风扇固定螺栓的螺栓孔上。风扇离合器为复杂总成件,将其简化为一个整体,设置材料属性时保证其质量。简化后模型如图1(b)所示。

2 仿真计算及分析

2.1 仿真计算 计算模型中考虑了所有螺栓连接面的摩擦接触,属于非线性分析。Abaqus软件以精于非线性有限元分析见长,并且与HyperMesh软件有很好的接口,本文中采用Abaqus软件进行计算分析。

2.1.1 材料属性设置 在HyperMesh中画好有限元网格,将其导入到Abaqus中,设置发动机、风扇托架、风扇离合器、风扇离合器支架等材料属性,各部件材料见表1。风扇用质量点代替,风扇总重15.35kg,风扇离合器总成总重67.3kg。

2.1.2 接触设置 模态计算中不考虑螺栓,将各螺栓连接位置通过tie连接起来。强度计算中,螺栓连接部件接触面之间设置摩擦接触,摩擦系数采用0.15,并加载螺栓力矩,各螺栓的螺栓力矩参见表2。

2.1.3 仿真计算 通过机械振动理论可知,结构固有频率是固有特性,与外力无关,在模态计算中,不加外载荷。强度与计算中,施加六向冲击载荷、皮带力载荷,设置完成后提交仿真计算。

2.2 计算结果分析

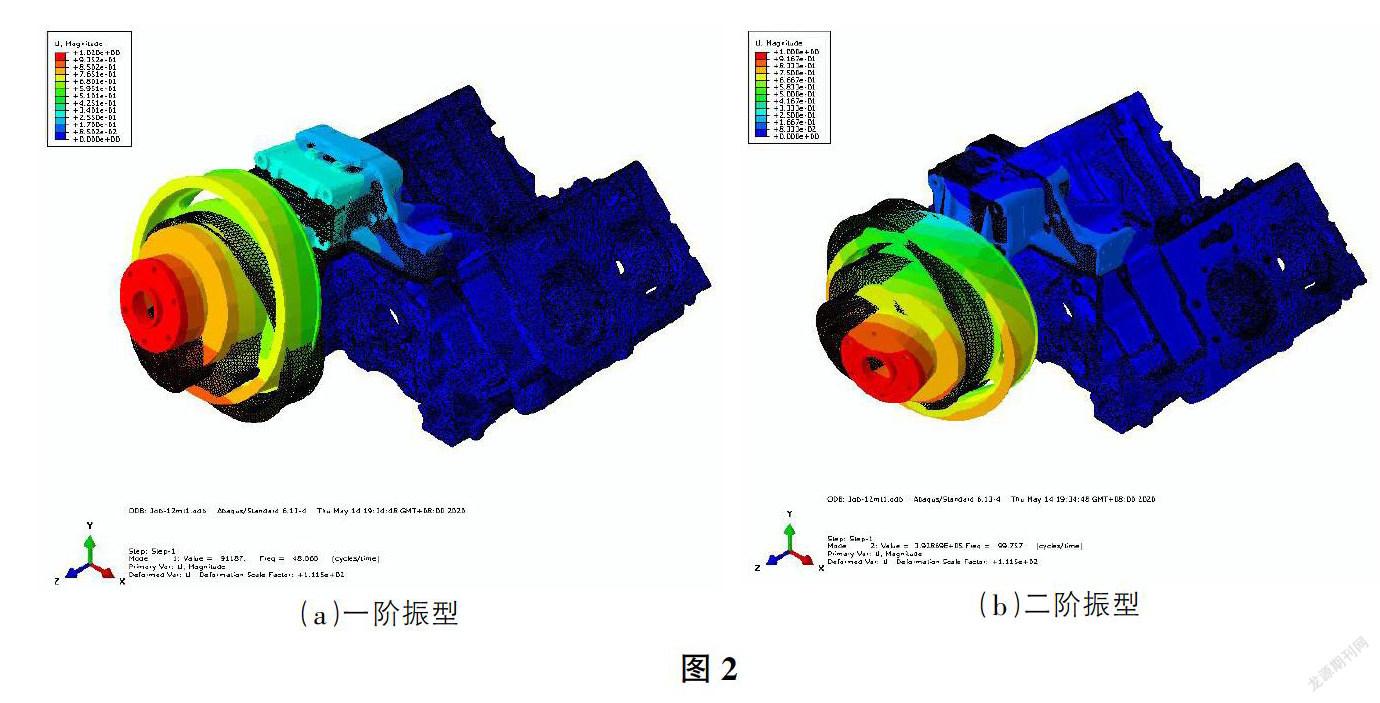

2.2.1 模态计算结果及分析 通过仿真,可获得系统的前二阶固有频率与固有振型,参见表3与图2。

本发动机常用工作转速为700-1800rpm。12缸发动机气缸程V型排列,两侧气缸点火顺序具有对称性,因此计算中i取6,计算得此转速区间内发动机的点火激励为35-90Hz,由于系统固有频率与点火激励重和,所以系统有共振风险。

2.2.2 强度计算结果与分析 施加六个方向加速度载荷,风扇离合器支架最大的Mises应力为326.9MPa,最大应力产生位置如图3所示。由于风扇离合器支架采用QT450材料,此材料屈服强度为310MPa,由第四强度理论,可以知道此支架有破坏风险。

3 方案优化及仿真计算分析

3.1 方案优化

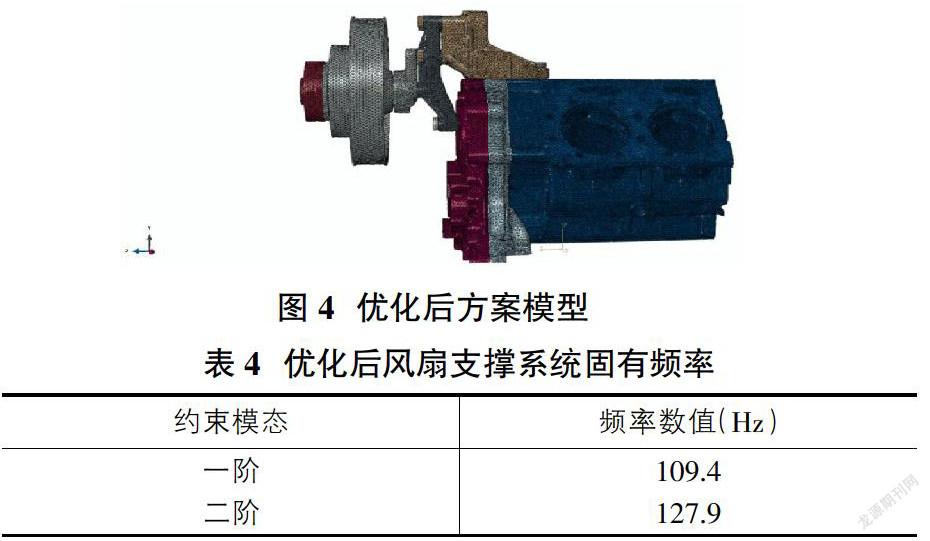

通过第一阶振型可以看出,发动机风扇系统第一阶振型为风扇托架系统上下“点头”,根据振动理论可知,系统固有频率ω=K/M,因此为提高系统固有频率,应提高上下摇摆方向刚度。本文在风扇离合器支架下增加辅助支撑,更改后方案如图4所示。

3.2 优化结构仿真与分析

3.2.1 模态计算结果及分析

优化后系统的前二阶固有频率与固有振型,参见表4。

通过表4可以看出,风扇支撑系统第一阶固有频率提高到109.4Hz。工程中认为,激励频率避开固有频率的0.8-1.2倍,则不存在共振风险,因此优化后系统避免了共振。

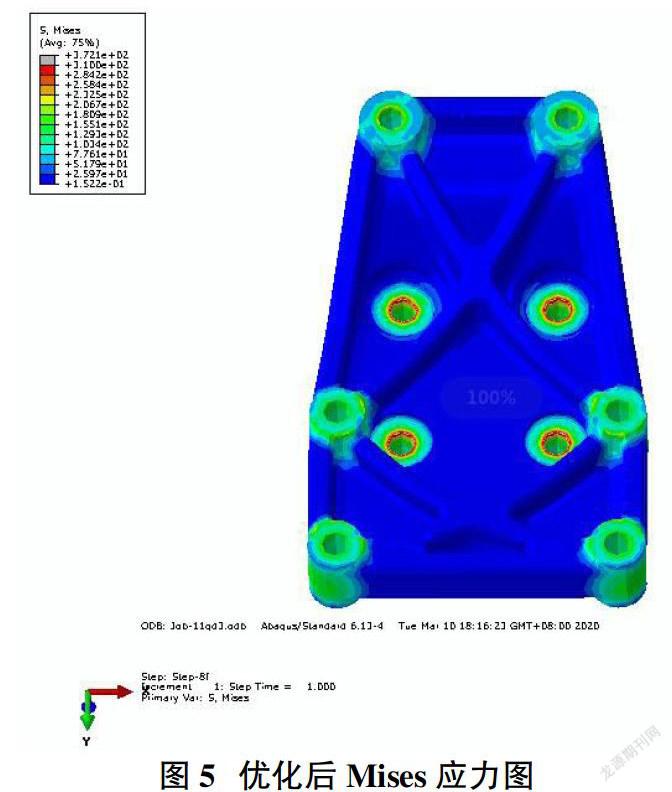

3.2.2 强度计算结果与分析

优化后,施加六个方向加速度载荷,支架应力集中处Mises应力为245.7MPa,如图5所示,根据第四强度理论,支架所受应力小于材料屈服强度,零件强度满足要求。

4 結束语

本文通过对风扇支撑系统的仿真计算,结合计算结果,优化了结构。通过优化后与优化前仿真计算结果对比可以看出,优化后方案,不仅固有频率提高到安全区域,避免了共振,同时应力集中区域应力幅值降到材料屈服强度以下,因此优化后结构性能明显优于优化前结构性能。

参考文献:

[1]石亦平,周玉容.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[2]葛长景,平涛,巫立民,等.某柴油机滤清器支架的仿真计算及结构优化[J].柴油机,2020,42(1):28-31.

[3]李剑乔.基于ABAQUS的汽车轮毂模态分析[J].内燃机与配件,2020(5):42-43.

[4]王瀚艺,王进.某航空发动机涡轮叶片有限元应力分析[J].无限互联科技,2019(22):61.

[5]郝伟伟.某型汽车发动机附件支架有限元分析及优化设计[D].西安:西安电子科技大学,2015.

[6]李欣业,张明路.机械振动[M].北京:清华大学出版社,2013.