蜗轮减速器试验工装改进设计

王耀龙

摘要:蜗轮减速器的升降过程是由于蜗轮、蜗杆减速器手动完成的。蜗轮减速器装配后,要做负载140kg,升降次数为50次的试验,原试验架为手动操作,升降一次需摇动手柄转240圈,用时约4分钟,试验一台约需3.5小时,2人操作,费时费力,改制后,我们在原试验架一侧增设一卸荷式皮带轮装置,两端为轴承,芯部可以穿过试验轴,通过三角皮带与一台闲置C616车床卡盘上夹持的皮带轮连接,正反转速由车床控制,一人可轻松操作完成,效率可提高四倍,受到操作者欢迎。

关键词:涡轮;减速器;测试架;皮带轮

1 蜗轮减速器概述

蜗轮减速器的升降过程是由于蜗轮、蜗杆减速器手动完成的。减速器的蜗轮、蜗杆模数m=3、蜗杆头数Z=1,蜗轮齿数Z2=23,传动比i=Z2/Z=23/1=23,蜗杆分度圆上螺旋升角r=4°45′49″故该减速器具有一定的自锁性能。但由于减速器外壳支架为中硅铸铁,壁厚T=8mm,整个壳体是由外壳、挡板(厚度σ=6mm),支架组成,由2支Φ6mm圆柱销定位螺钉紧固,所以减速器的自锁性能不但与三件的加工质量,蜗杆、蜗轮螺旋升角的正确与否有关,而且还与减速器的组装质量密不可分。工厂为保证减速器的质量不但在制件工序上将蜗杆、蜗轮,减速器壳体定为关重件,而在装配过程中也有经验丰富的老师傅把关,最后还要作整体试验。

2 蜗轮减速器测试架

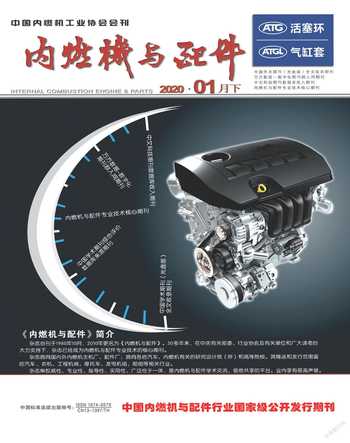

蜗轮减速器的测试架是由6﹟槽钢焊接而成,高2.2m,宽1.1m,支脚宽1.4m,见图1示意。

测试架说明:

①测试架上焊有减速器座板,左侧有过孔穿螺钉固定减速器,中间孔可将减速器蜗杆端四方柄穿出便于装摇柄。

②减速器座板右侧装有滑轮座。

③測试架顶部也装有2个滑轮座。

④减速器绳轮伸出的钢丝绳经过三个横向滑轮将钢丝绳还伸到测试架中,绳端挂钩可勾重物。

⑤测试架使用时,先将减速器用螺钉固定在减速器座板上,钢丝绳穿过滑轮后用钢丝夹架挂钩固定在钢丝绳端,挂上重物,减速器蜗杆端装摇柄旋转,通过蜗杆、蜗轮变速后与蜗轮同轴的钢丝绳轮一并旋转,卷起钢丝绳,重物提升,反向摆动手柄,可放下重物。

3 蜗轮减速器测试

①根据蜗轮减速器测试大纲要求:每台减速器需求升降300次,每次提升高度≥1.6m,起吊重物≥150kg(后改为升降50次)无自滑落现况。

②钢丝绳轮直径Φ50mm,加一根钢丝直径Φ8mm,则钢丝绳绕一圈钢丝长为π×58=182.2mm,升高1.6m,则1.6÷0.1822=8.78(圈)。

③蜗轮蜗杆传动比i=23,则升高1.6m需要摇动手柄23×8.78=201(圈),下降时也需要摇手柄同样次数。

④按升降50次,则需要摇201×2×50=20100(次)。

⑤按每秒钟摇2圈手柄计算:20100÷120=167.5(分)=2.8小时。

⑥减速器固定位置较高,手柄中心距地面1.1m,人工摇动不方便,操作时都站在凳子上进行。

根据上述情况可知,减速器试验的操作者劳动强度很大,多台连续试验时一般都派3-4人,轮流操作,大家热切盼着改进。

4 试验架的改造

①思路:试验架的改造目的就是解决人工摇手柄改为电机通过皮带轮、皮带来试验。第一方案是在试验架上安装调速电机带动功率0.75kW;第二方案是不用电机改由车床三爪卡盘夹持皮带轮带动,变速由车床变速箱完成,通过比较,最后选择第二方案。

②安装减速器部分改造:见图2。

结构说明:

1)在原减速器座板内侧(图中左侧)的加强板上有螺纹孔固定减速器壳体,蜗杆端四方伸出处作通孔与原减速器座板孔一致;

2)在原减速器座板外侧(图中右侧)焊轴承座组件;

3)因轴承座组件靠下,中部焊加筋;

4)皮带轮两端有轴承,可放入轴承座(上面加工放轴承的半孔),用轴承盖压紧,这样皮带轮可灵活转动;

5)摇柄轴上装键对准皮带轮键槽(键槽与键采用间隙配合)可穿入其内四方孔与减速器蜗轮蜗杆端四方相配合传递皮带轮的旋转,外端四方用于对准蜗杆,四方也可供摇柄手动操作;

6)皮带轮键槽端装防脱螺钉,避免摇柄轴在传动中向外退出。

③安装减速器部分A向视图,见图3。

结构说明:

1)轴承座呈槽形。

2)轴承盖与轴承座从中心处分成两部分,用螺钉连接压紧,方便于拆装皮带轮及三角皮带结构简单。

④车床卡盘装皮带轮示意,见图4。

说明:

1)车床使用三爪自定心卡盘,跳动≤0.1mm。

2)皮带轮上应有三爪自定心卡盘夹持部分视车床卡盘直径而定,不应<Φ50mm。

要求:

a>夹持部分与三角皮带槽同轴,允差≤Φ0.05mm;

b>夹持部分右端面应与三角带槽轴线垂直;

c>三角带槽规格应与驱动减速器转动处的三角带槽规格一致;

3)三爪自定心卡盘夹持皮带轮后应检查三角带槽跳动≤0.1mm。

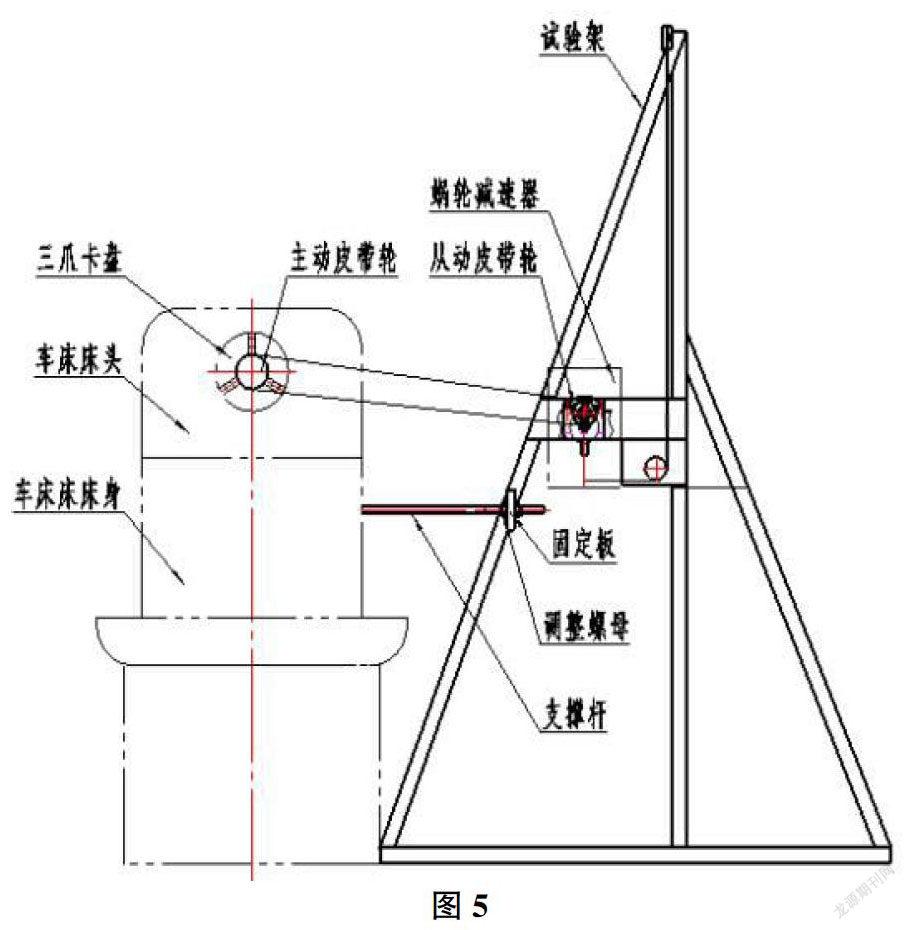

5 改造后减速器试验架安装示意,见图5

使用说明:

①主动皮带轮由车床三爪自定心卡盘夹持跳动

≤0.1mm;

②试验架靠近车床腿放置,架上皮带轮位置与卡盘夹持皮带轮对正;

③松开减速器端皮带轮轴承压盖,将三角皮带套在两皮带轮上再将轴承压盖紧固;

④调整支撑杆位置使无螺纹端顶紧车床床身,旋动调整螺母,张紧三角皮带并背紧两侧螺母;

⑤用重物将试验架下部横档压住防止试验架移动;

⑥用扳手搬动车床卡盘能够带动减速器端皮带轮转动,车床变低速试运转无异,逐渐提高车床转速试验轴承部分运转正常;

⑦试验架装减速器,蜗杆端四方头穿进减速器座板内孔中央,用螺钉将减速器固定,钢丝绳穿过三个变向滑轮后,装挂钩,挂重物;

⑧将摇柄轴装键,对准键槽,穿进轴承座孔内,内四方与减速器蜗杆轴端外四方自由配合,键侧装防脱螺钉;

⑨检查各处正常后,即可开动车床低速试转,观察重物起吊情况;

⑩操作人员应熟悉使用车床的操作手柄,能正确调整车床转速,能正确操作实现正转、反转、停车等,在操作时要勤观察,发现问题及时处理;

{11}操作人员应熟悉减速器的固定,钢丝绳的穿绕,挂钩的安装以及减速器的试验要求。

6 项目攻关前后效果对比

蜗轮减速器装配后,要做负载140kg,升降次数为50次的试验,原试验架为手动操作,升降一次需摇动手柄转240圈,用时约4分钟,试验一台约需3.5小时,不但费时,配备2人试验都喊累,改制后,我们在原试验架一侧增设一卸荷式皮带轮装置,两端为轴承,芯部可以穿过试验轴,通过三角皮带与一台闲置C616车床卡盘上夹持的皮带轮连接,正反转速由车床控制,一人可轻松操作完成,效率可提高四倍,受到操作者欢迎。

参考文献:

[1]司马斌,边宁涛,张彩宏,张路.以Solid Works为基础的蜗轮蜗杆减速器设计探讨[J].内燃机与配件,2018(23):15-16.

[2]程立明,张石平.SWL蜗轮螺旋升降机减速器壳体加工组合机床设计[J].现代制造技术与装备,2019(02):59-60.

[3]常宇荣.蜗轮蜗杆传动抽油机设计与分析[D].西安石油大学,2019.