浅析薄壁套类工件的车削加工技术

滕振楠 苏坚 李志坤

摘 要:薄壁套类工件加工是车削加工中较难解决的关键问题,本文对薄壁套类工件进行特性分析,通过采用一种新颖芯轴技术,有效克服了薄壁套类工件加工过程中出现的问题,如受力变形、受热变形、刀具磨损等,使薄壁套类工件加工的尺寸公差、形位公差达到图纸设计技术要求。

关键词:薄壁;变形;装夹;弹性夹套;弹性芯轴;切削力

中图分类号:TG519 文献标识码:A 文章编号:2096-6903(2020)02-0000-00

薄壁套类工件因重量轻、用料少、成本低同时具有紧凑结构因而被广泛应用,但该类工件壁厚薄,一般在3mm以下,因此工件刚性、强度等较弱,在零件加工过程中受装夹力、切削力及热应力等因素影响极易变形,导致零件加工完成后尺寸超差,所以薄壁套类工件加工是车削中比较棘手的问题

本文对薄壁套类工件加工过程中出现的问题进行分析,为薄壁套类工件加工提供有效解决方案及相应夹具。

1理论分析

车削薄壁套类工件的主要问题是变形,而产生变形的主要原因是切削力、切削热和夹紧力。

1.1装夹力对薄壁套类工件变形的影响

因工件壁薄,由于三抓卡盘的夹紧力给工件施加一个径向力导致变形,从而影响工件的尺寸精度和圆柱度。

薄壁件加工时,若直接采用三抓卡盘,夹紧工件后会给工件施加一个外力,导致工件在径向上出现变形,使之略微变成三角形。在这种状态下车工件内孔,能够得到一个符合尺寸要求的圆孔,但是松开卡爪使工件处于自然状态下后,由于自身的弹性,外圆会恢复到接近装夹前的状态,而内孔则随之变成弧形三角形,导致工件超差;如图1所示。

1.2切削热对薄壁套类工件变形的影响

任何工件在加工时都会受到切削热影响,尤其是径向尺寸受影响较大,而由于尺寸、材质等不尽相同,难以掌握热膨胀变形规律,导致工件加工时尺寸精度不易控制。

由于薄壁套类工件线膨胀系数大,受切削热影响大,如按照常规零件的方法一次装夹,然后连续完成粗车和精车,切削热极易引起工件的热变形,导致零件加工完成后尺寸超差,甚至有时会使零部件卡死在夹具上。

1.3切削力对薄壁套类工件变形影响

在切削力(特别是径向切削力)作用下,容易产生振动和变形,影响工件的尺寸精度,形状、位置精度和表面粗糙度[1]。

2常规装夹

图2是材料45号无缝钢管,ø39+0.076 +0.060mm外圆、圆柱度公差为0.05mm;ø38+0.041 +0.025mm内孔与ø39+0.076 +0.060mm外圆同轴度公差为0.04mm。

由图2可看出,该工件结构简单,但由于壁厚较薄加工过程易产生变形,故ø39mm的外圆对ø38mm的内孔的同轴度、ø39mm外圆的圆柱度和表面质量以及内孔\外圆尺寸精度,是该工件最主要的加工难点,根据以往加工经验,用通常加工薄壁套的方法,进行加工工件。

2.1一次成型法加工

由于工件壁薄且较长,存在严重让刀现象,造成工件振刀无法切削,一次车削加工完成存在较大困难。工件加工让刀情况如图3所示。

2.2开口弹性夹套、可涨芯轴加工

由于工件壁薄,最薄处只有0.6mm左右,工件强度有限,而可涨芯轴作用力不能完全可控,用力不均会使精车后卸下的工件产生变形,造成尺寸超差。

2.3配堵头车外圆法

(1)粗车、半精车内孔、外圆均留加工余量。(2)将内孔加工至尺寸。(3)将带中心孔的堵头塞入内孔用顶尖顶住;然后加工至尺寸,见图4。

由于堵头外圆与堵头端面中心孔同轴度无法保证(如图5),造成加工的工件扭曲变形、壁厚不均工件报废[2]。

用以上几种常用方法试加工,都不能很好保证工件尺寸,为此,设计了一种特殊芯轴,确保工件的加工达到图纸要求。

3夹具设计

通过对该工件的基本情况及加工难点分析,以加工便捷,成本低,操作简单作为设计的出发点,设计出一种新的加工方法,配芯轴车外圆法。

3.1配芯轴车外圆法

芯轴结构如图6所示,芯轴右端内孔压入顶尖外圆柱面,并保证其为过盈配合;芯轴左端的外圆与工件精车后内孔为间隙配合。

为保证芯轴可使用性,必须使芯轴外圆与内孔具有一致性。因此,芯轴的加工采用配车法,具体加工方法如下:

(1)将毛呸件直接用三抓卡盘卡紧掉头加工芯轴的两端面,配车设计与顶尖圆柱面配合的孔,保证过盈量在0.01~0.03mm之间;

(2)将顶尖压入芯轴顶尖圆柱面,然后将顶尖安装于车床尾座上;

(3)调整车床尾座,保证顶尖旋出后能够将芯轴顶到卡盘上,调整好后锁死尾座;

(4)旋出顶尖,将芯轴顶紧在卡盘,锁死顶尖;

(5)啟动车床,此时芯轴随机床卡盘一起旋转,车削加工芯轴外圆,保证其外圆与薄壁工件内孔有0.02mm的间隙,表面粗糙度要和零件表面粗糙度保持一致。

通过以上加工方法加工的芯轴工装与机床加工的孔有很好的同轴度(同轴度可以做到0.02以内),从而能满足工件0.04mm同轴度的要求。

配芯轴车外圆法:夹持棒料一端,(1)粗车、半精车内孔、外圆并留加工余量。(2)将内孔加工至尺寸。(3)将压入顶尖的芯轴塞入内孔;然后加工外圆至尺寸,如图7所示。

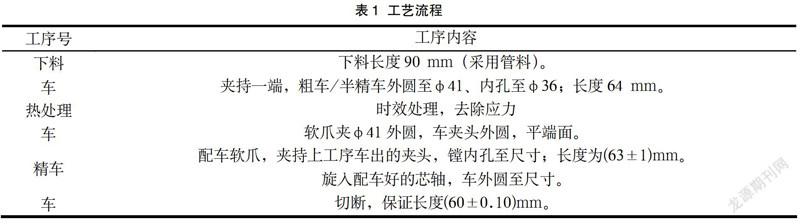

3.2工艺流程设计

针对该工件特点及以上工艺难点,联系车间工艺装备情况并结合对这类工件的加工经验,制定以下工艺流程见表1。

配芯轴车外圆法优点:解决上述三种实验方法存在的工件振动、让刀、工件易变形等缺陷。芯轴制作简单,提高加工效率[3]。

加工时注意事项:加工前需将机床调整至最佳状态,保证充分冷却。

4结论

本文阐述的配芯轴车外圆法能满足图纸技术要求。通过实践证明,采用合适的装夹方式、选择合理的刀具角度和切削用量、机床调整、足够的冷却润滑等措施,可以保证薄壁件的加工质量达到设计要求。

参考文献

[1] 韦彦成.金属切削机床构造与设计[M].北京:国防工业出版社,1991.

[2] 陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1990.

[3] 张云电.薄壁缸生产技术[M].北京:国防工业出版社,2001.

收稿日期:2020-01-15

作者简介:滕振楠(1994—),男,河北秦皇岛人,本科,工程师,研究方向:机械设计及其自动化。