大功率推土机支重轮热处理裂纹的思考

谢招展

摘要:支重轮作为工程机械底盘部件最重要的施工部件,可以在各种施工机械中广泛应用。为了增强支重轮的整体使用寿命,最主要的就是积极采取整体淬火的方式,确保整个制动轮的硬度和生命化成,提高耐磨性能。在大功率推土机支重轮热处理后,却经常会产生裂纹,严重影响了产品的质量和品质,为了提高淬火处理效率,有效控制良品率,积极针对裂纹产生的原因进行分析,同时采取科学有效的改进措施,保证裂纹处理效果大幅度提高。

Abstract: As the most important construction part of the chassis of construction machinery, the supporting wheel can be widely used in various construction machinery. In order to enhance the overall service life of the supporting wheels, the most important thing is to actively adopt the overall quenching method to ensure the hardness and life formation of the entire brake wheel and improve the wear resistance. After the heat treatment of the high-power bulldozer's support wheels, cracks often occur, which seriously affects the quality and quality of the products. In order to improve the quenching treatment efficiency and effectively control the yield, we actively analyze the causes of the cracks and take scientific and effective measures. Improve measures to ensure that the crack treatment effect is greatly improved.

關键词:大功率推土机;支重轮热处理;裂纹

Key words: high-power bulldozer;heat treatment of roller;crack

中图分类号:TG162.7 文献标识码:A ; 文章编号:1674-957X(2020)24-0164-02

0 引言

支重轮在挖掘机和推土机上的应用,能够确保整个机械的重量得到增强,保证履带沿着支重轮快速前行,还能够增强耐磨效果,满足不同作业下的高负荷需求。现阶段支重轮加工生产工艺,通过采取两次加热技术完成整个轮体的生产,而所有的支重轮轮体综合力学性能也有待提升,为了确保支重轮热处理加工的整体质量,提高支重轮轮体的综合性能,对现有的制动轮热处理加工工艺进行全面改进与优化,有效控制裂纹的产生。

1 裂纹产生原因的调查分析

1.1 裂纹的宏观形貌

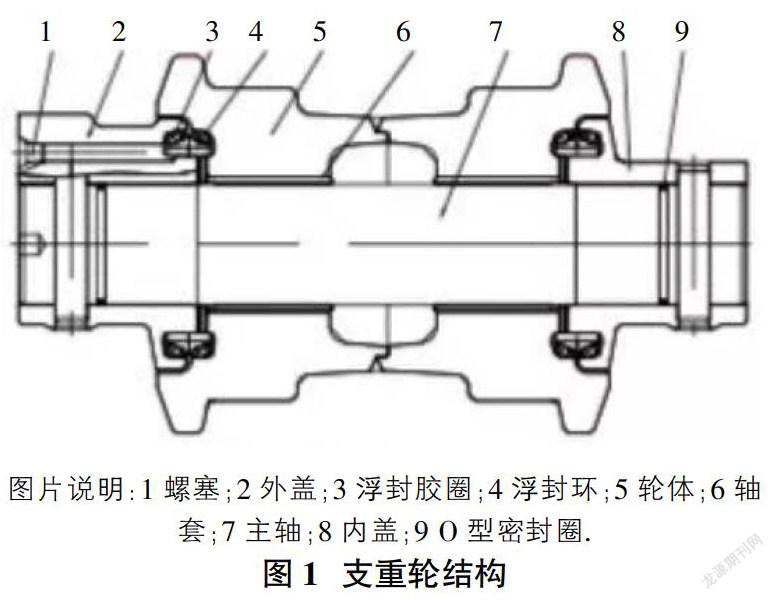

支重轮结构如图1所示。支重轮主轴7两端的外盖2、内盖8固定在挖掘机履带架的下部,将外盖2、内盖8固定后,既能防止主轴7轴向窜动,又能防止其转动。轮体5两侧设有凸缘,可夹持履带链轨,防止履带脱轨,确保挖掘机沿履带行驶。外盖2、内盖8的内部分别设有1对浮封环4和浮封胶圈3,外盖2、内盖8固定后,将浮封胶圈3、浮封环4相互压紧。2个浮封环4相对的接触面光滑而坚硬,形成密封面。当轮体转动时,2个浮封环4相对转动,构成浮动密封。O形密封圈9用于主轴7与外盖2、内盖8之间的密封,浮动密封及O形密封圈9可防止支重轮内的润滑油渗漏,同时阻止泥水浸入到支重轮内部。螺塞1内的油孔用于向支重轮内部加注润滑油。

大吨位砂轮锻造的过程中,经过整体淬火以后会出现明显的宏观斜纹这些裂纹,肉眼可以直接看见,在孔内和断面内非常集中,通常裂纹长度在20-80mm左右。目前对支重轮的加工主要是将坯料一次锻造加热冷却到室温后进行初加工,再次加热淬火,经过回火机械精加工,完成生产。在淬火的过程中,会将金属工件加热到适当温度,保持一段时间淬火与回火相配合,能够提高金属部件的整体强度和韧性,满足不同的使用要求。

1.2 化学成分、组织和品粒度调查

对于大吨位支重轮在淬火锻炼时,通常会采用DI值很高、淬火透性比较好的自然材料。裂纹区块分析以后,发现晶粒度出现大量的混晶,金相组织回火不良,裂纹特点处于延迟开裂状态。对裂纹的研究结果表明,最常见的裂纹是回火不良马氏体+残留奥氏体以及回火不良马氏体+残留物和析出铁素体后的残留物。主要原因是在支重轮催熟后没有及时正火,锻造组织的晶粒度处于混沌状态,因此整个回火时间不够,导致马氏体不能迅速转变为回火马氏体。轮主体支撑轮的轮轨表面承受频繁的冲击载荷,容易发生突出变形,轮主体轨道表面呈圆锥形延伸。为了改善力状态,延长车轮体的轨道面,提高轨道面的支撑力,将轨道面和车轮腰部之间的过渡设计成斜坡。为了提高支撑轮的车身耐磨性,轮体材料为40Mn2合金结构钢。C含量为0.37%至0.44%,Si含量为0.17%至0.37%,Mn含量为1.4%至1.8%,P含量低于0.030%,S含量低于0.030%。车轮主体单调成型,成型后浸泡并回火车轮主体的照度,达到26-32HRC的硬度,保持车轮主体的高强度、可塑性、韧性和综合机械特性。车轮主体的表面被淬火,以提高滚子轨道表面的硬度和耐磨性。淬火硬度为50-58HRC,硬化层深度为6-12mm,轨道面的硬度基本接近链轨道的硬度(48-58HRC)。密封O形圈环形槽的大小和表面粗糙度应符合设计要求,结合表面应倒角,毛刺和锐边应清洁。浮动橡胶圈和O型密封圈应采用高质量丁腈橡胶制作,内径、仙境、弹性、硬度、表面照度应符合标准,组装前应逐一检查上述项目。请放入组装中。如果出图室环没有覆盖出图室环上的环槽,或者没有附着到出图室环上,出图室环就会对出图室环造成不均匀的压力。如果压力不均匀,则浮动室环旋转时局部叶片表面磨损增加,导致浮动室环漏油。组装内外盖时,如果O形密封圈的边缘旋转得很好,或者O形密封圈的一半卡在环形凹槽外部,或者安装在环形凹槽中时不正确,则O形密封圈的密封性能或寿命会缩短。有时,如果气密性检查压力没有达到一定值,就不会检测到漏水,注射油后也不会发生漏水。但是,挖掘机工作一段时间后,滚筒各种组件的摩擦增加,内部腔压力上升到一定值,漏水。泄漏后继续使用会严重泄漏浮动油封。间隙辊主轴和轮体轴套之间的间隙为0.2-0.4mm,不应该出现旋转堵塞现象,密封性能好,不漏油。润滑使用欧拉将齿轮油填满滚筒,必要时提高润滑油的粘度。在添加齿轮油之前,先排放出故障的齿轮油,然后将新的齿轮油添加到油塞孔中,直到油流出来。添加润滑油时,松开轴端的螺丝插头,将润滑器的润滑喷嘴端对着油通道的内侧肩部,向油通道注入油。安装油塞时,需要扭矩扳手来控制油塞在157-255N范围内的紧固扭矩。对挖掘机部分损坏的支撑辊进行检查后发现,主要缺陷主要是主轴和车轮主体的损坏和漏油造成的。其中严重损坏的支撑轮的主轴似乎抓住了轴,整个支撑轮无法旋转。

1.3 热处理硬化层分析

在大吨位锻造支重轮热处理之后通过对腐蚀形貌进行剖析,表面硬度为53.5HRC,满足热处理加工条件。要根据热处理加热的硬化层进行判断,大吨位支重轮体由于硬度分布都符合要求,在整体加热时,淬火温度的组织形态发生明显变化,导致断裂抵抗的性能也发生变化。加热到一定温度后,由于马氏体温度迅速下降,没有形成组织转变,只有热应力,一般不会产生裂缝。如果温度冷却到MS点以下,奥氏体就会快速转换为马氏体,整个体积会出现明显膨胀。在淬火的同时,也会产生畸变,造成支重轮内部应力发生明显变化。如果内应力超过钢的屈服强度以后,钢的强度极限值就会引发淬火开裂的情况,回火不够充分也会造成淬火应力,无法有效释放。在锻造时会产生大量的残余应力,没有及时进行正火,导致残余应力留存而引发支重轮开裂等问題。根据这一情况,很多锻造厂通过中断余温。进行空冷来代替正火工序,但是在中断余温加热时,如果没有把握好冷却速度和温度。很容易造成断后组织处理不够均匀,硬度较差,不符合支重轮铸造的要求,在整合以后锻造余热正火的中段,冷却温度应该为500-640℃,使之发生珠光体转变,再加热到正火温度,利用重结晶晶粒细化,避免达不到晶粒细化的要求。

2 大功率推土机支重轮热处理裂纹的改进方案

2.1 毛坯组织均匀性控制

为了能够确保高淬透性材料,避免出现裂缝开裂的情况,就需要针对淬火热应力,延迟开裂的具体情况着手。因为毛坯组织的源头控制,需要对整体热处理前毛坯加强准备,而毛坯的组织对后续热处理会产生非常关键的影响,在锻造处理后需要及时进行正火处理,能够确保晶粒强度细化,有效改善力学结构提高力学性能,减少锻造过程中的残余应力。此外在锻造以后需要利用香炉正火处理,炉温控制在900℃以上,持续3h左右,经过检验能够发现正火后的毛坯组织为珠光体加铁素体,晶粒度为6.5级。

2.2 整体淬火过程控制

为了能够提高支重轮的整体强度和硬化水平,需要及时利用清水进行冷却处理,保证淬火的效果,但是冷却速度过快也会造成组织转变过于激烈产生大量裂纹。采取不同浓度的淬火冷却介质进行实验研究,确定3%的淬火冷却介质Q251就能够符合硬度要求,淬火的加热温度应该控制在160℃以上,持续2.5h。回火温度应该保持在240℃,持续5h。在淬火后对金相组织检验,发现晶粒度达到8级,回火马氏体回火充分,经硬度检验也符合图样的基本要求。

3 结语

对于整体热处理工艺进行标准化处理,能够帮助现场操作人员严格施工,通过热处理工艺的改善,能够有效解决大吨位支重轮淬火裂纹的问题。在本次研究的过程中,笔者首先针对大功率推土机支重轮热处理,产生裂缝的原因进行深入分析,经过实验论证,明确影响裂纹的主要因素,对症下药提出相应的改善措施,确保支重轮处理的整体效果得到有效提高,在锻造以后也可以增加正火工序和整体的热处理回火时间效果,有效解决不良组织以及裂纹的问题。

参考文献:

[1]赵振东.支重轮热处理工艺方法及其效果对比[J].工程机械,1997:29-31,2.

[2]湖南三特机械制造有限公司.支重轮的热处理方法:CN201510645684.5[P].2016-01-13.

[3]湖南三特机械制造有限公司.一种节能的支重轮热处理装置:CN201520927409.8[P].2016-03-23.

[4]山推工程机械股份有限公司.支重轮的热处理加工方法:CN201310162353.7[P].2013-07-17.