高精度内孔测量系统的改善研究

谷春春

摘要:随着产品精度的不断提高,对于测量系统有了更高的要求。通过对测量系统的MSA分析,判定测量系统是否满足产品的检测要求。通过对于测量系统关键影响因素的改善,最大程度的提升测量系统的测量能力。

关键词:内孔;直径;测量系统;MSA

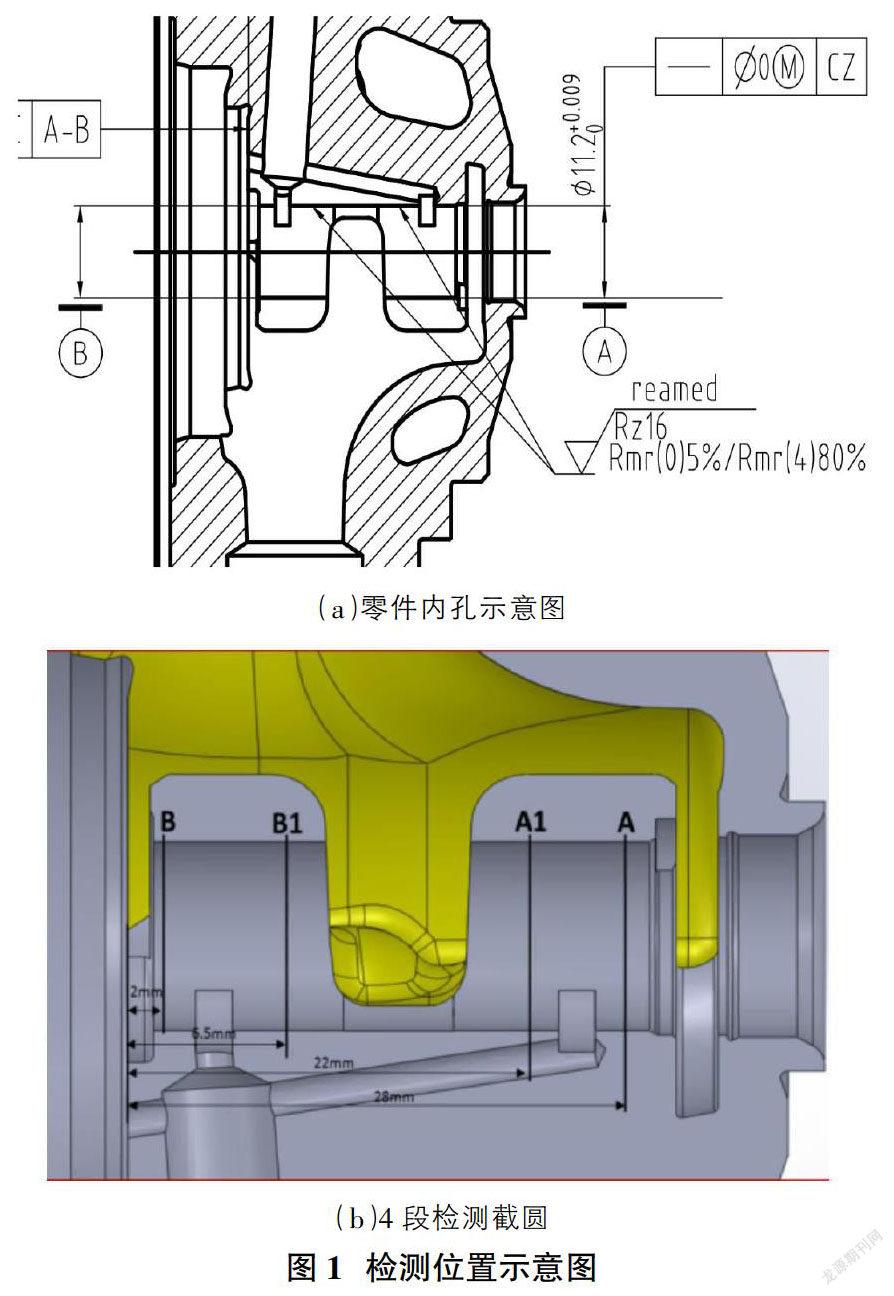

某零件内孔要求(详见图1所示)mm,最大实体补偿后直线度要求0。为了可以更加精准的检测评价孔的真实状态,三坐标检测的时候不是简单的检测一段圆,也不是拟合的圆柱,而是在加工可能变形或者圆度比较差的地方取4段截圆作为检测位置,见图1所示,一般的孔检测使用的都是LSQ最小二乘法来评价孔径值,但是该零件要求使用最大圆和最小圆来评价,直径按最大最小圆的检测标准进行检测,当于一个零件最终需要输出8个直径检测结果,必须全部在公差范围内才符合要求。

高精度的尺寸要求和零件的特殊结构,对于三坐标检测设备和方法也提出了更高的要求。零件内孔直线度0.002-0.004mm,為了保证最大实体补偿后直线度为0,这样孔径要求控制在0.005mm以内,一般三坐标的检测精度都大于0.001mm,通过MSA分析之后,检测很难满足要求。

首先需要对于检测所用的测量系统进行MSA分析。通过测量实验数据的统计和分析,对测量系统的分辨率和误差进行分析,以判断测量系统是否有效,是否可以用于尺寸的检测和数据的收集,并可以分析确定测量系统误差的主要影响方面。由于孔径需要控制在0.005mm以内。对于整个测量系统提出了很高的检测要求。目前我们使用的三坐标的精度为0.0018mm,而客户使用的三坐标精度为0.001mm,客户进行MSA分析,MSA满足要求。我们内部检测,重复检测误差基本都有0.002mm,和客户做检测对比误差29%,虽然小于30%,但是由于可以控制的公差只有0.005mm。所以孔径测量系统必须改善。

因为测量是系统性的。通过大量的检测对比试验和分析,识别出了3个主要因素进行分析改善。①零件检测前状态;②检测设备精度;③三坐标检测程序。

针对这个3个方面,我们进行了研究和分析改善。

①零件检测前状态,主要是零件内孔清洁度和零件温度,零件检测前已经做过清洗处理,检测时使用丝绸擦拭内孔,发现丝绸上面有时会有细微铁末或者其他细小杂质。为了保证检测的有效性,检测前用清洁剂再进行一次内孔清洁,清洁后的内孔再用干燥后的压缩空气吹干。同一个零件,从35度左右的车间拿到三坐标检测室立即检测和零件温度降至20度时的检测相差0.002mm左右。为了解决该问题,送检的零件必须放到三坐标检测室超过60分钟后,待表面温度低于25度时才可以检测。同时,也增加了CMM的温度补偿功能。

将2个零件按原有的方式检测完后,将零件内孔二次清洁、放三坐标室60分钟后进行复测,检测结果如表1所示。

从表1的数据可以很明显的看出,检测前再清洁一次+零件温度接近检测室温度时,发现检测误差明显降低。

②检测设备精度,检测设备精度设备本身已经决定了,我们只能通过对比检测的方式,尽可能的降低设备精度带来的检测误差。首先是对于检测室的设备进行日常的标定和检验,使检测设备可以发挥它真实的检测能力。和客户进行检测对比,检测孔径最大差异可以达到2.7微米,为了缩小双方内孔的检测差异,如果大家都用同一个标准件进行对比测量,根据测量差异进行修正就能有效缩小双方差异,于是我们想到了用圈规修正的方法来缩小检测的差异,圈规的修正值按照精度1um的CMM实测值(11.9991)进行计算。由于内孔直径检测要求带有包容原则,需要有最大内切圆的计算方式,在对内孔4个截圆进行圈规补偿后,发现采用最小二乘法计算的圆直径可以直接补偿修正值,而最大内切的方法,圈规补偿后每个截圆的直径不是按照全部修正值进行补偿,于是我们从测针半径补偿中修改来修正。通过使用了圈规修正,双方检测差异降低到了1微米,缩小了检测差异。

③检测程序,从坐标建立到取点检测位置、扫描圈数、扫描起末位置、扫描点数、扫描速度、扫描路径进行了对比分析。发现和客户的检测程序存在不同,特别是扫描检测,扫描最终输出的点数和扫描速度对于高精度孔的检测影响很大。通过双方检测程序的对比,最终双方对于有差异的地方进行验证修改,达成了共识。

通过以上3个方面的研究改善,为了验证内孔检测是否满足要求,使用同一个零件,用三坐标检测程序,重复检测50次,对于实验结果利用MINITAB进行分析,检测分析结果如图2、图3所示。研究改进后4段内孔的CMM准确精度能力系数(CGK)结果,CGK全部大于2.0。测量系统达到产品的检测要求。

通过对于测量系统的改善研究及应用,基于现有的测量设备,检测能力有了显著的提升,满足了产品检测要求,同时也积累了宝贵的数据和丰富的经验。

参考文献:

[1]郭健.火车车轮内孔几何形状激光测量装置设计研究[D].安徽工业大学,2017.

[2]宁会峰,姜懿伦.内孔珩磨在线气动测量系统量程影响的仿真研究[J].机械设计与制造,2016(05):189-192.

[3]曾应鸽,刘凯飞,杨广宁.一种锥孔气缸套内孔直径的专用检具[J].内燃机与配件,2017(07):48.