HXD1型机车走行部安全状态监测方案研究

张勐轶 杨岗 谷禹涵 张阿中

摘要:轴箱轴承是HXD1机车安全运行的基础部件,也是易于发生损伤的部件,发生故障时会引起重大事故,车载轴承故障诊断系统能在发生前期故障时进行预报警,保障列车运行安全,故HDX1机车均已安装此系统。用于获取温振信号的传感器加装位置的选择对于系统的效果有重要影响。建立了SimpackHXD1线路-机车耦合动力学模型,基于美国五级轨道谱,计算出轮对三向位移激励;建立了RecurDynHDX1轴箱轴承动力学模型和HDX1轴箱刚体及柔体模型,基于此建立基于RecurDyn的HDX1轴承-转向架-机车耦合动力学模型,包括刚体耦合动力学模型及刚柔耦合动力学模型;使用HDX1轴承-转向架-机车耦合动力学模型进行了仿真计算,确定了传感器加装位置。结果表明:观测X或Y方向的加速度,传感器安装在测点1的位置较为合适;观测Z方向的加速度,传感器安装在测点2的位置较为合适;110km/h下加速度很大,可能在此速度下,轮对激励引起了轴箱的共振。

关键词:故障诊断;状态监测;传感器加装;轴承动力学仿真

0 引言

HXD1机车是大秦线主力车型。轴箱轴承是其重要基础部件,其旋转精度、振动、噪声和健康状态对机车运行安全有重要影响。由于大秦线全线多山区、多隧道、多曲线,运行环境恶劣,牵引、制动、轮轨等冲击作用强烈,因此轴承易于产生磨损、烧结、剥落等故障,严重影响行车安全。众多学者展开了车载轴承故障诊断系统[1,2]研究,其中故障特征提取及识别算法研究者众多[3-6],也有学者使用仿真手段研究轴承故障动力学行为[7-10]。为保证安全性,HDX1机车上均配置了车载轴承故障诊断系统,实现轴承故障实时预警报警。HXD1轴承故障诊断系统所需的温、振、冲击信号来源于传感器。为了测得便于故障识别的信号,传感器应安装在轴箱上信号最强烈位置。国内外对故障诊断系统的传感器安装位置少有研究,本文基于多体动力学软件Simpack和RecurDyn,建立HXD1型机车线路-轴承-转向架-车体动力学模型,针对不同车速、不同轴承故障工况进行了仿真分析,得到轴箱不同测点的振动信号,从而确定传感器最佳安装位置。

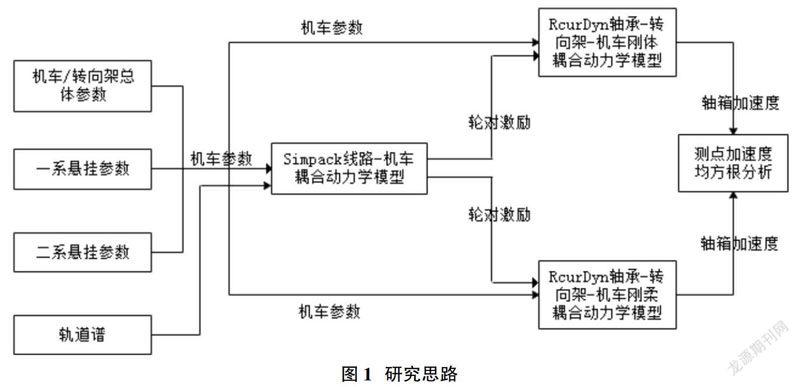

1 研究思路

本次研究总体思路如图1所示,首先建立基于Simpack的HXD1线路-机车耦合动力学模型,使用美国五级轨道谱,仿真计算得到轮对三向位移激励;然后在RecurDyn中建立HDX1轴箱轴承正常及故障状态下动力学仿真模型;再者建立HDX1轴箱刚体模型及柔体模型,并建立基于RecurDyn的HDX1轴承-转向架-机车耦合动力学模型,包括刚体耦合动力学模型及刚柔耦合动力学模型,并施加轮对三向位移激励进行仿真计算。最后,根据仿真数据,分析设定测点位置的加速度信号,确定最佳测点位置。

2 HXD1机车轴承轴箱故障动力学模型

2.1 基本参数

HXD1型电力机车转向架采用了成熟而先进的技术,如轮盘制动、滚动抱轴传动、二系高挠刚弹簧、单轴箱拉杆轮对定位等。主要部件包括轮对、传动装置、轴箱、构架、悬挂装置、弹性止挡等。HXD1型机车转向架主要技术参数见表1。

2.2 悬挂参数

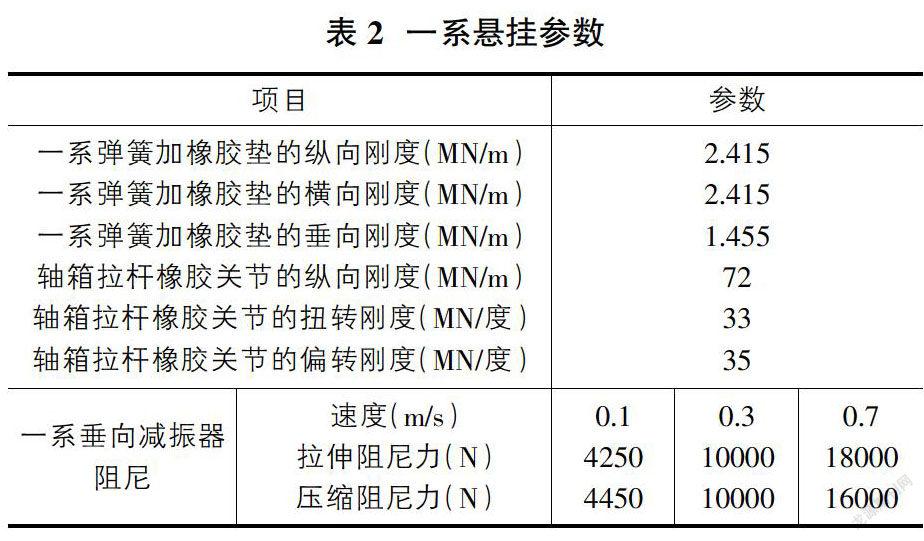

2.2.1 一系悬挂

HXD1型机车转向架一系悬挂结构借鉴了高速动车组转向架的悬挂结构,由钢弹簧+轴箱拉杆+垂向减振器组成。轴箱采用单侧拉杆定位;轴箱拉杆两端采用球形橡胶关节,由于橡胶关节径向刚度大,回转刚度小,因而是轴箱纵向具有较大的定位刚度,并可使轴箱能够相对构架能够自由沉浮及绕自身轴线回转。该种结构的特点是:结构简单,且可实现一系纵向、横向弹性参数的相对独立。并且一系纵向刚度大,横向刚度小,有利于提高临界速度,保持驱动系统稳定,提高黏着利用率及改善曲线通过性能。一系悬挂装置参数见表2。

2.2.2 二系悬挂

HXD1型机车二系悬挂装置采用高挠刚弹簧+橡胶垫+垂向减振器+端部水平减振器组成,并设置了垂向和横向止挡。二系弹簧采用横向布置可以减小弹簧最大变形量,改善弹簧受力状态。二系横向减振器布置在构架端梁,可以降低轮轨横向力。二系悬挂装置参数见表3。

2.3 动力学模型

2.3.1 故障轴承动力学模型

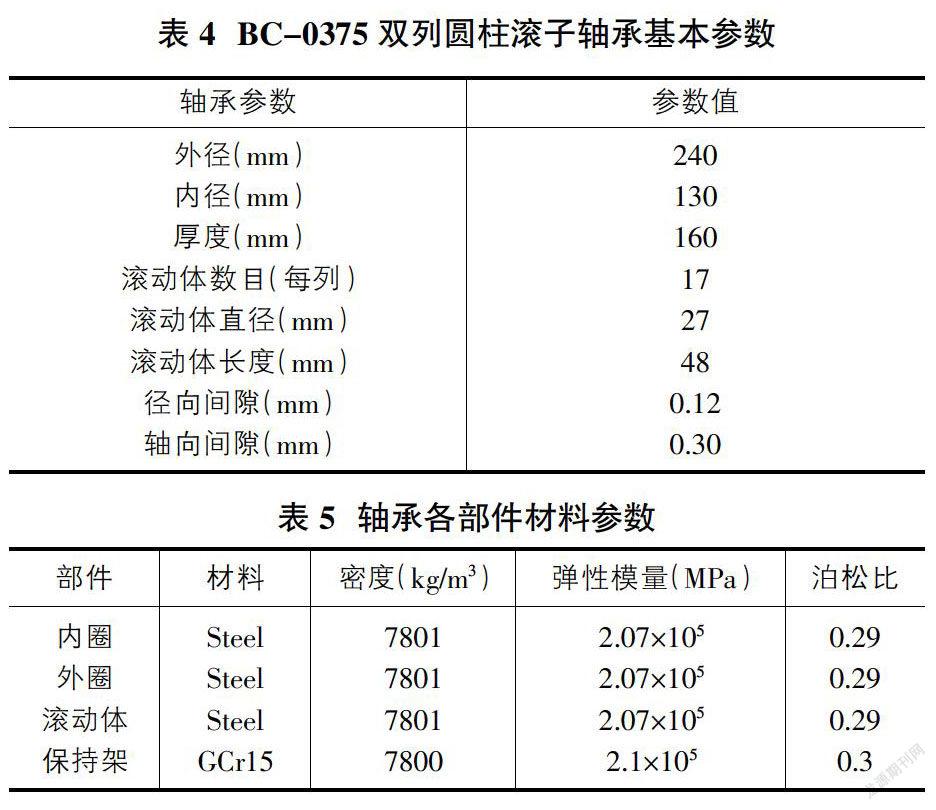

本课题中选用的轴承是SKF公司生产的轴承,轴承型号为BC2-0375。轴承BC2-0375是双列圆柱滚子轴承,轴承参数如表4所示。轴承各部件的材料参数如表5所示。

首先,在计算机辅助设计软件SolidWorks上创建正常轴承的几何模型。对于故障轴承,是在正常轴承的基础上,将滚子裂纹故障规则化处理成长度为1mm,宽度为0.01mm,深度为0.03mm的凹陷。再将故障轴承的几何模型导入动力学软件RecurDyn中,创建故障轴承的动力学模型,包括设置滚子与内外圈和保持架之间的接触,内圈与轴固定约束,外圈与轴箱固定约束。故障轴承的动力学模型如图2所示。

2.3.2 刚柔耦合整车动力学模型

首先创建HXD1电力机车的整车多刚体动力学模型,主要是转向架子系统的创建。其中,一二系减振器用Spring力元表示,一二系钢簧用Matrix Force力元表示,转臂橡胶节点用Bushing力元表示,各力元的参数按表2和表3中的數值设置。

为了使结果更精确,考虑将轴箱柔性化。轴箱的材料为球墨铸铁,弹性模量为1.5×105MPa,泊松比为0.3。首先,利用ANSYS对轴箱进行网格划分,赋予相应的材料参数,并进行模态分析,生成所需要的MODE文件和RST文件。将生成的文件导入RecurDyn中生成包含轴箱几何、节点、质量、转动惯量、模态、刚度等信息的RFI文件。用RFI文件替换原来的刚性轴箱即可得到刚柔耦合整车动力学模型。柔性化的轴箱如图3所示,带缺陷轴承的刚柔耦合整车模型如图5。

3 HXD1机车轴承轴箱故障动力学仿真分析

3.1 测点选择

本次故障动力学仿真分析选择3个测点,位置坐标分别是:测点1(0,0,-135);测点2(135,0,0);测点3(0,0,-127.5),如圖4所示。

3.2 仿真工况

仿真时,使用时速为30、50、80、110、120、160km/h,故障尺寸(深度*长度*宽度(mm)为0.01*1*0.01、0.02*1*0.01、0.03*1*0.01,轨道激励采用美国五级轨道谱组合工况下。

3.3 轨道激励

采用与动力学软件RecurDyn中建立的整车模型完全相同的参数,在动力学软件Simpack的铁路模块中建立HXD1型电力机车的整车多刚体模型,考虑轮轨接触关系,其中车轮踏面为JM3磨耗型踏面,轨道型面为UIC60,并且施加美国五级谱作为激励,通过仿真计算获得在不同速度工况下各轮对六个自由度上的位移,提取出各轮对的位移数据作为激励,施加到动力学软件RecurDyn中HXD1型电力机车的整车模型对应轮对的质心上,如图6所示,是在Simpack铁路模块中创建的HXD1型电力机车整车多刚体动力学模型。

3.4 典型工况测点信号

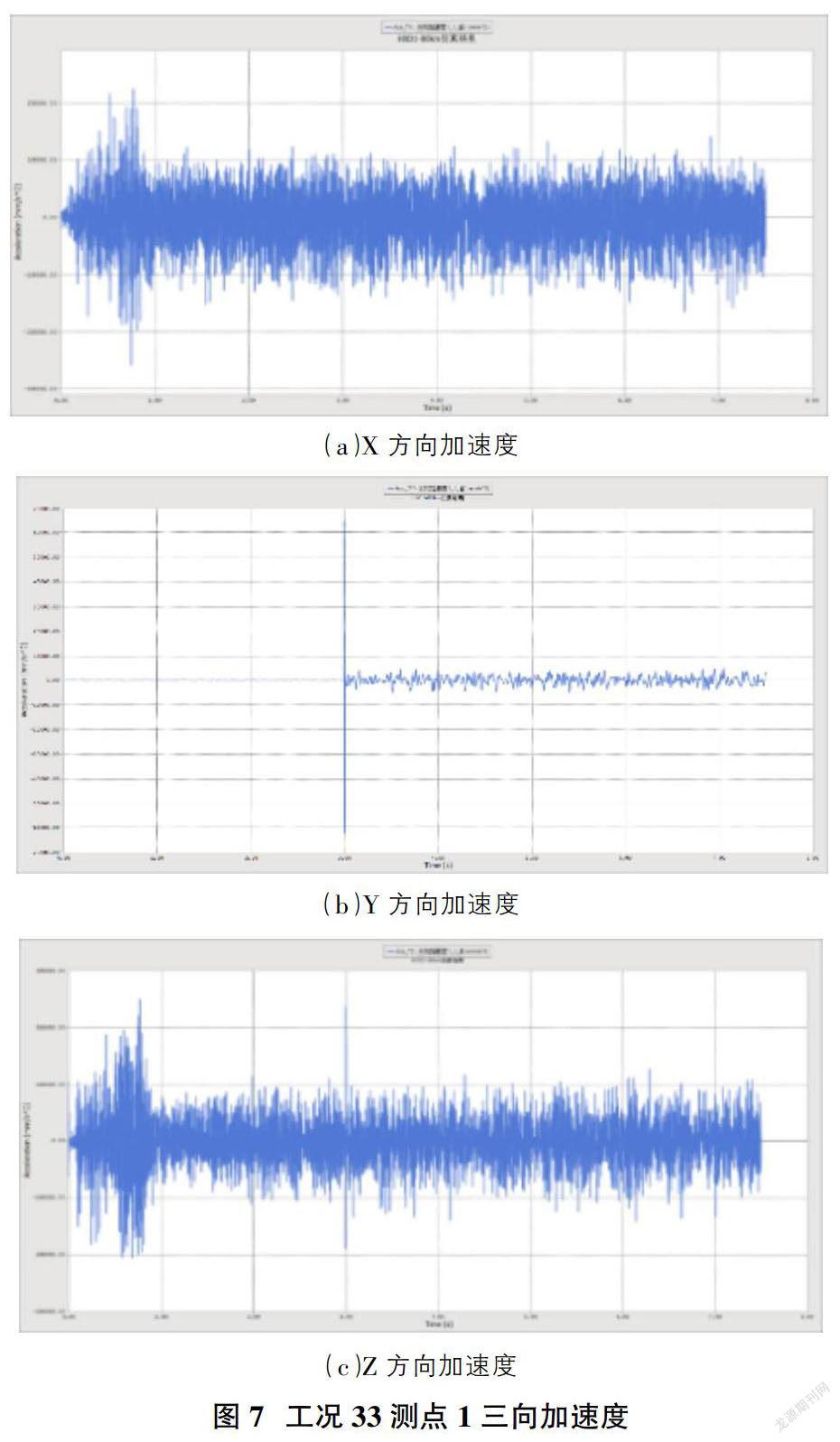

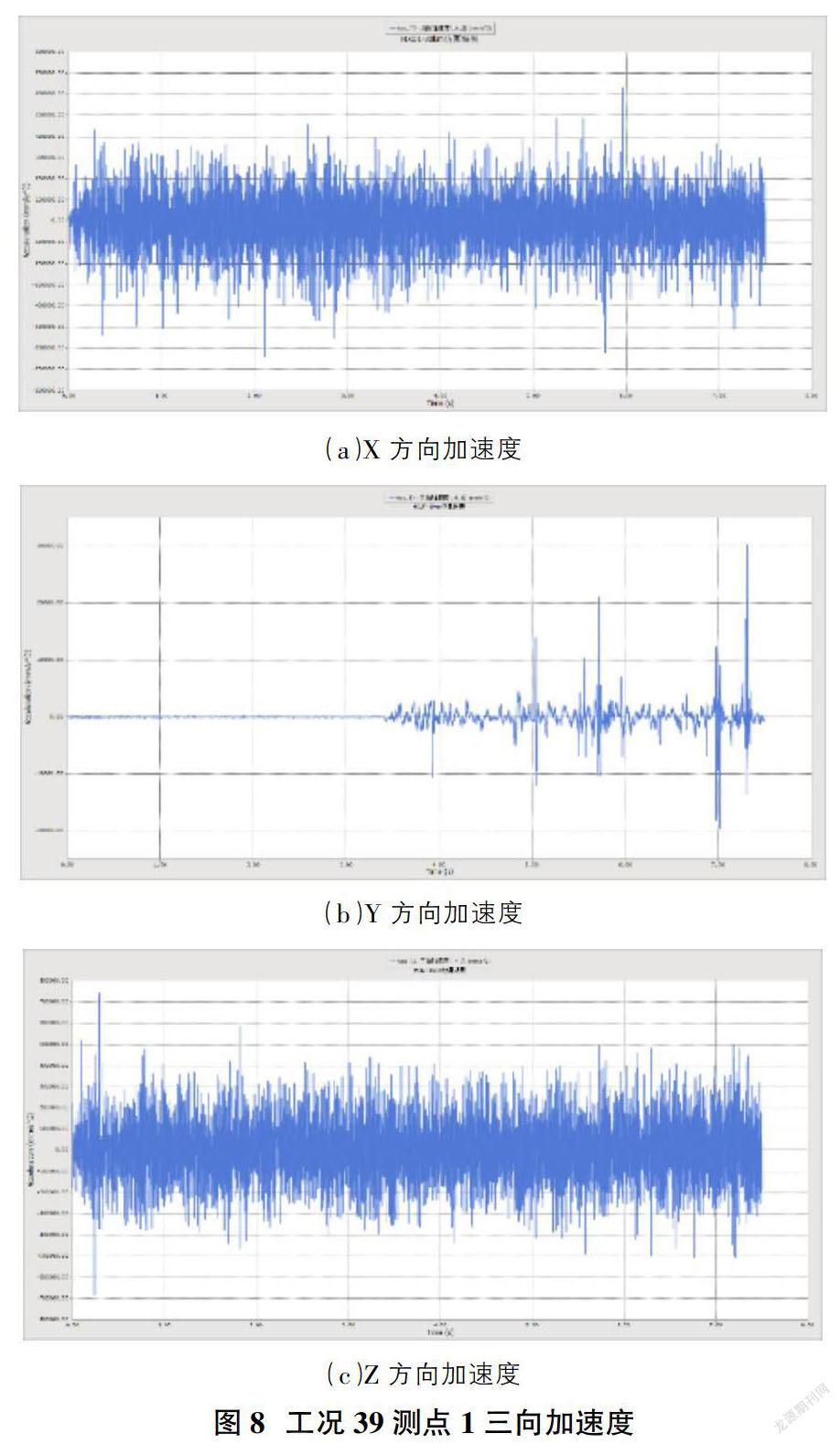

使用上述HXD1机车轴承动力学模型,对各工况进行仿真运算,得到轴箱上不同测点位置的振动加速度仿真数据。限于篇幅,只列出工况33和工况39下测点1的加速度仿真结果图(图7、图8所示)。

4 结论

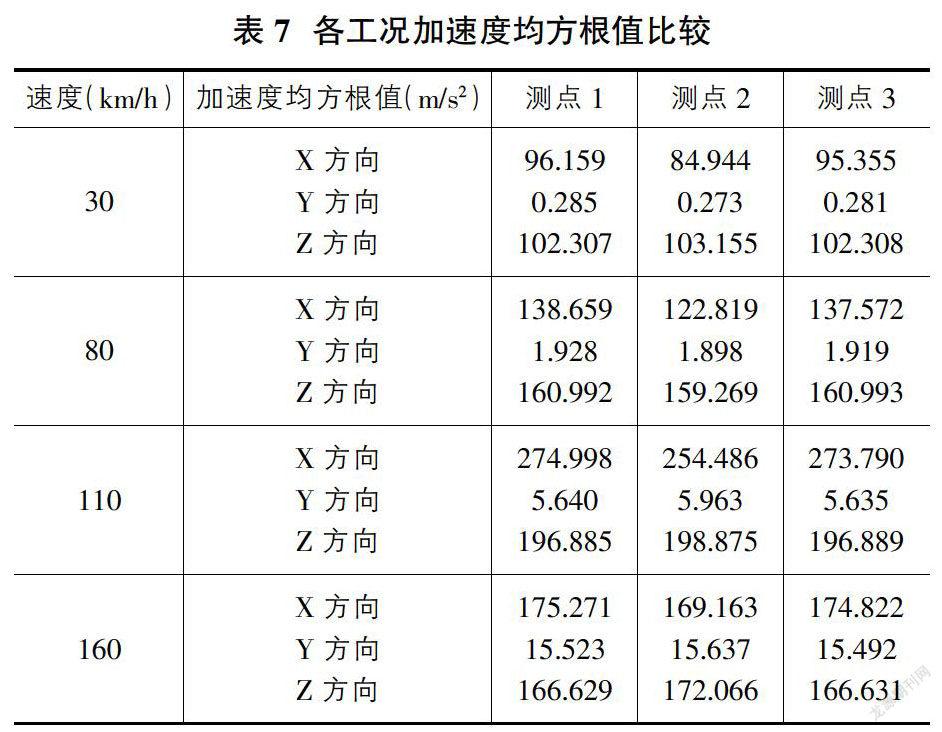

获取上述工况下3个测点的加速度信号,计算其均方根值,参见表7,从中可以得:

①对于X方向振动信号,在所有的工况下,测点1最大,测点2最小,而由于测点1和测点3的位置比较接近,所以测点1和测点3的差距很小;

②对于Y方向振动信号,三个测点的值相差不大,可能的原因是三个测点处于同一个Y平面内。在大多数工况下,测点1的值最大,测点2的值最小;

③对于Z方向振动信号,除了少数工况,测点2的值都是最大,测点1和测点3的值基本相等,主要是因为测点1和测点2的位置比较接近;

④观测X方向或者Y方向振动信号,则传感器安装在测点1的位置较为合适。

⑤观测Z方向振动信号,则传感器安装在测点2的位置较为合适。

⑥时速110km/h工况下振动信号十分强烈,可能的原因是在此速度下,轮对激励引起了轴箱的共振。

参考文献:

[1]左玉东.和谐型电力机车故障诊断专家系统[J].电力机车与城轨车辆,2019,42(06):35-39.

[2]王子晗.机车走行部轴承故障监测系统设计[D].大连交通大学,2018.

[3]张荣.基于经验小波变换的机车轴承故障特征提取方法研究[D].长安大学,2019.

[4]许人杰.经验小波在机车轴承故障诊断中的应用[J].机车电传动,2019(05):46-49.

[5]邓飞跃,刘鹏飞,陈恩利,段修生.基于自适应频率窗经验小波变换的列车轮对轴承多故障诊断[J].铁道学报,2019,41(05):55-63.

[6]于泽亮,贺德强,谭文举,沈国强.基于EMD和奇异值差分谱理论的列车齿轮箱故障诊断研究及实现[J].机械设计与制造,2018(09):152-155,160.

[7]Nick Weinzapfel, Farshid Sadeghi. A Discrete Element Approach for Modeling Cage Flexibility in Ball Bearing Dynamics Simulations[J]. Journal of Tribology, 2009(131):021102-1~021102-11.

[8]唐长亮.滑动轴承-涡轮电机轴系动力学分析[J].机械设计与制造,2019(10):6-9.

[9]吉博文,景敏卿,刘恒,王风涛.基于ADAMS的球轴承保持架动力学仿真[J].机械制造与自动化,2014,43(05):113-116.

[10]刘雅雯.基于Adams的火车滚动轴承仿真分析方法研究[D].北京邮电大学,2015.