移动式压力容器罐体牵引支座肋板开裂修复

黄道涛 鲁鹏 钟林志 罗钧

摘要:阐述了移动式压力容器罐车罐体牵引支座肋板开裂的修复过程。根据罐车随车资料,针对牵引支座肋板的结构和特点,分析其开裂原因,确定修复方案。通过更换相同材质、等厚的肋板和增加销座支点肋板、加工合适的焊接坡口、选择正确的焊接工艺,按时、按质完成了罐体牵引支座的修复工作。运行两年后,焊缝未发生开裂及其他异常情况,取得良好的评价和效果。

关键词:移动式压力容器;罐体;肋板开裂;修复;焊接工艺

0 前言

某物流运输公司的移动式压力容器罐车在定期检验时发现,其罐体前端的牵引支座两侧肋板严重开裂,并且属于二次开裂(肋板已经修复过),如图1所示,严重影响罐体的使用和罐体结构的安全性。据了解,该罐车罐体的前端牵引支座肋板首次发现开裂时,在裂纹上直接补焊,之后投入使用不到1月,补焊处的焊缝再次出现裂纹,并慢慢扩展。客户要求必须尽快修复罐体牵引支座,并避免上述情况再次发生。

1 原因分析

罐体前端牵引支座两侧肋板严重开裂,分析其开裂原因有:(1)肋板中部是牵引支座的牵引销受力点,制造安装时因结构复杂、焊接量大等原因,使其承受较大的内应力[1],加之牽引支座承受的牵引力是动载荷,肋板受力发生突变时,造成肋板过载,从而发生开裂;(2)客户上次修补方法不当,擅自在裂纹上直接补焊,引发新应力,造成再次开裂。

2 修复方案

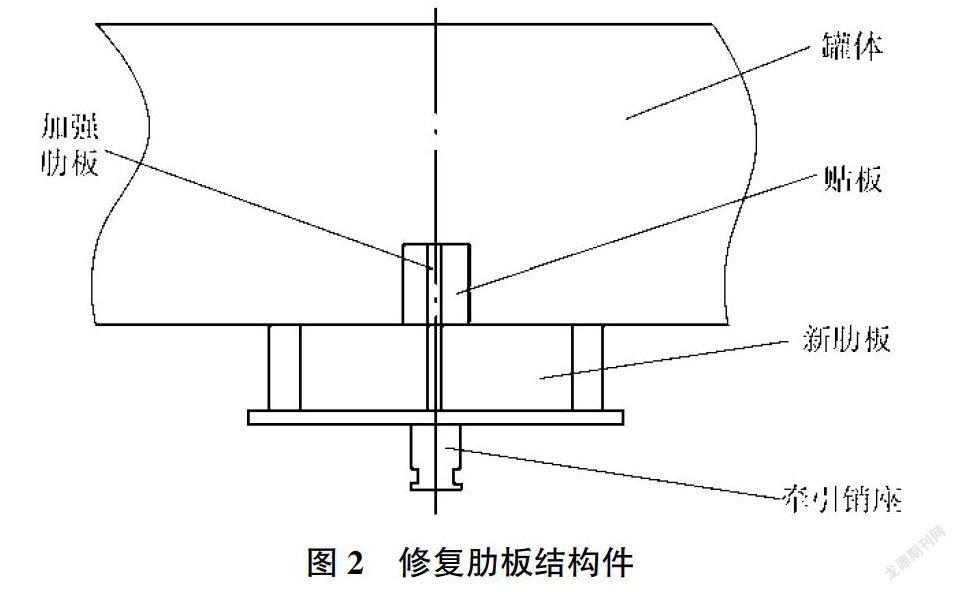

查阅罐车随车资料,其主要制造标准为《压力容器》GB150-1998和《低温液体汽车罐车》JB/T4783-2007等。根据罐车随车资料,针对牵引支座结构特点和肋板开裂原因,采取以下方案进行修复:切割清除开裂的肋板,更换相同材质、相同厚度的钢板(δ=5 mm,Q345R),并在牵引销座支点处加焊加强肋板,以加强结构刚度。结构件如图2所示。

3 焊接工艺

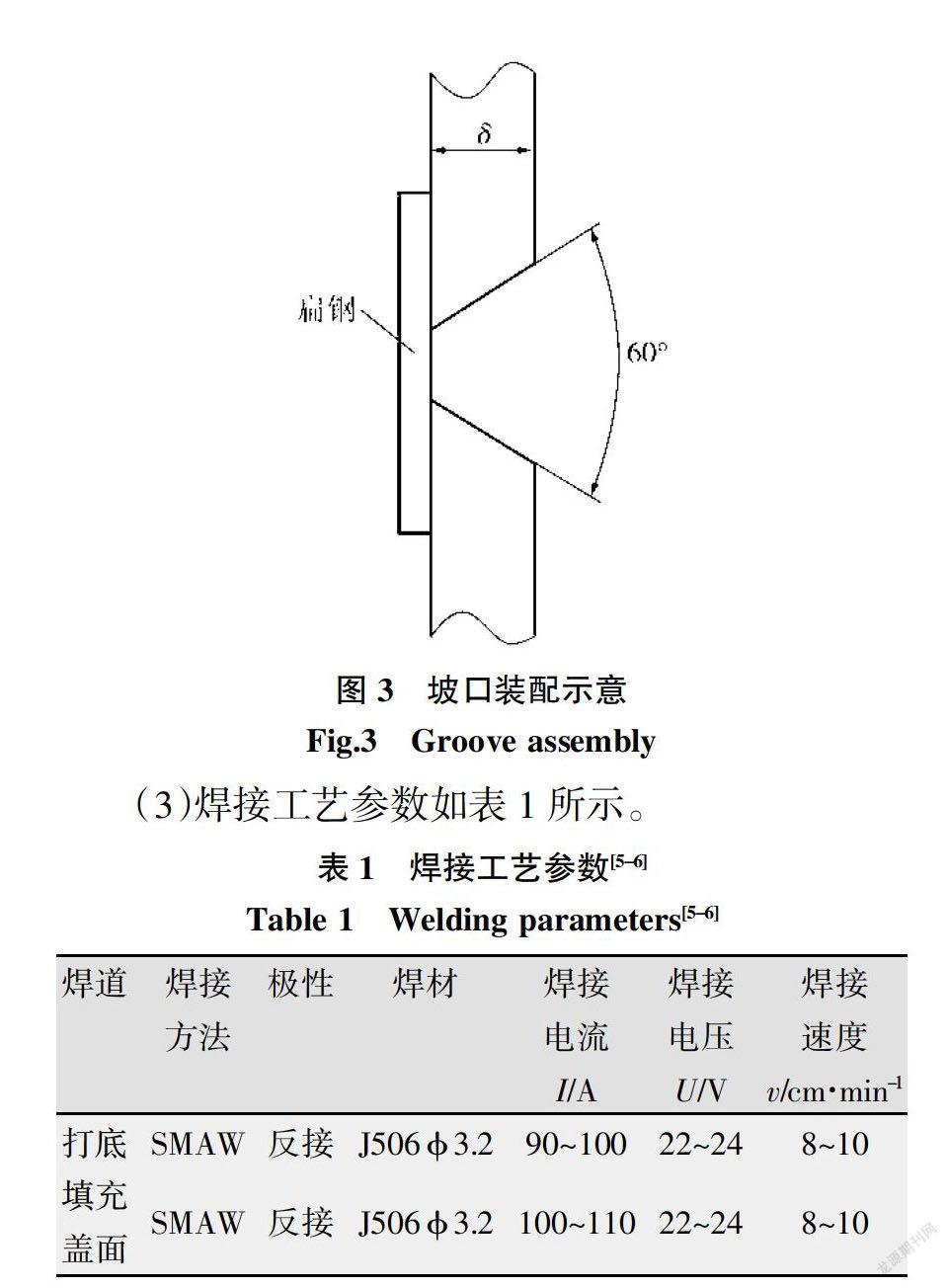

(1)焊前准备。首先按照挖补尺寸要求严格切割开裂的肋板,切割偏差必须符合要求。清理干净切割区域,表面无钢渣、铁锈等污物,坡口表面无裂纹、分层、夹杂等缺陷[2],同时清理干净坡口表面及附近的水、锈、油污、积渣和其他有害物质。在装配时不能强行装配以避免引起较大的应力从而导致出现焊接裂纹,同时为保证新肋板焊缝根部的焊透和焊缝厚度,坡口下端加垫扁钢,坡口装配尺寸如图3所示。

(2)焊接。焊前检查装配质量,清理坡口以及两侧的氧化物、油污、熔渣、及其他有害物和污物。打底焊接采用分段焊,同时严格执行焊接工艺,焊接时须注意焊道和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈迹等清理干净后方可继续施焊,如发现质量缺陷,必须清除后再施焊,焊道间的接头应平滑过渡和错开[3-4]。同时焊工做好自检。

(3)焊接工艺参数如表1所示。

(4)焊后处理。焊接完成后采取自然缓冷措施。焊后24 h对焊缝进行外观检查,焊缝与母材须圆滑过渡,焊缝表面应无裂纹、夹渣、焊瘤、气孔等缺陷[7]。外观检查合格后由专业检验人员按相关标准对新肋板焊缝进行MT磁粉检测,探伤比例为100%。

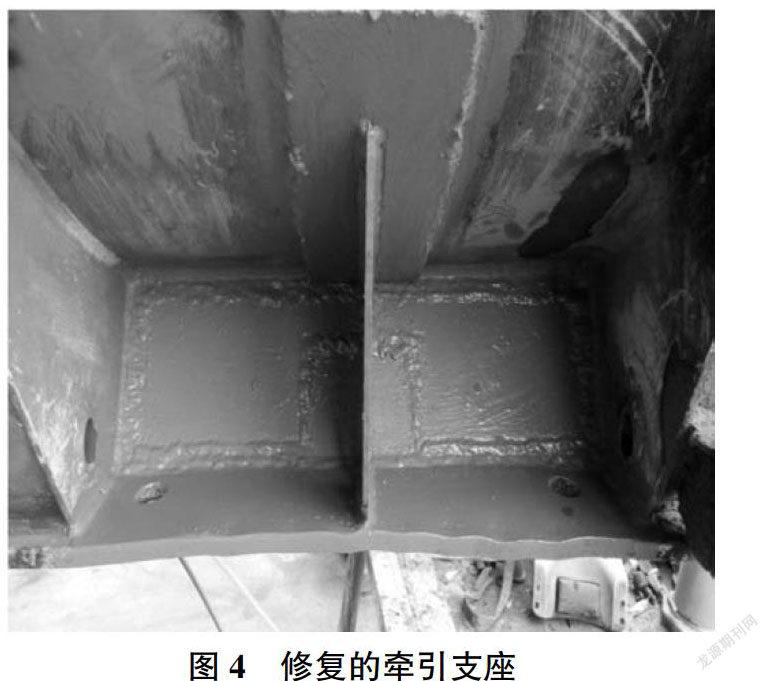

(5)防腐。焊缝经检测合格后,按照罐体涂漆要求,清除焊缝表面污物,对其结构件进行涂漆、防腐,如图4所示。

目前,该罐车罐体的牵引支座已经运行2年,状况良好,结构件的焊缝没有发生开裂,也未发现异常情况,如图5所示。

参考文献:

[1] 张洪国,赵雪山,张艳辉,等. 铁路客车项目底架端部牵引支座组焊工艺控制方法研究[J]. 金属加工(热加工), 2016(12):55-57.

[2] 中华人民共和国国家发展和改革委员会. 低温液体汽车罐车[M]. 北京:新华出版社,2007.

[3] 国家能源局. 压力容器焊接规程[S]. 中华人民共和国行业标准,2011.

[4] 中国机械工程学会焊接学会. 焊接手册(第2卷)材料的焊接[M]. 北京:机械工业出版社,1992.

[5] 周振丰. 焊接冶金学(金属焊接性)[M]. 北京:机械工业出版社,1995.

[6] 俞肖知. 焊接工艺人员手册[M]. 上海:上海科学技术出版社,1991.

[7] 中华人民共和国国家质量监督检验检疫总局. 中国国家标准化管理委员会. 压力容器[S]. 北京:中国标准出版社,2012.