回转支承参数化设计及实现

摘要:针对使用特征与参数相结合方式设计回转支承参数存在的实际问题,引入Pro/E机械自动化软件设计回转支承参数化实现方案。以回转支承结构为依据,对参数驱动模型进行分析,以模型特征内部参数为依据,进行基准零件模型的设计。参数化驱动结束后,根据“Part_ No”选项对模型的结构形式进行判别,赋值齿轮与安装孔参数,与此同时,将外圈零件打开,建立外齿轮特征。根据实际需求参数尺寸,对内圈参数进行设定,使在Pro/E中的内存消耗降低,借助Pro/E完成参数化设计。此设计方式将参数系列化充分显现,协助了主机厂设计。

关键词:回转支承;参数化设计;Pro/E

0 引言

回转支承作为新型机械零部件之一,包括内外圈、滚动体等,是可以承担综合载承的大型轴承,在工业生产中得到了广泛的应用,回转支承作为机械转动部件,负责各种机械的回转运动,可以承受较大的轴向力、径向力和倾翻力矩[1]。随着现代工程建设的快速发展,回转支承被应用于工程作业车、挖掘机等工程机械中,同时在船用起重机、汽车起重机、运输、军工产品以及环保机械等各领域都发挥了重要的作用,增加了回转支承产品的需求量,推动了回转支承行业的快速发展[2]。为了提高回转支承产品的质量,满足市场需求,对回转支承结构设计、制造和参数进行优化设计。利用Pro/E自动化软件工具建立一个三维模型,通过对各个零件分别建模然后在组装在一起,根据各零件内部特征的几何参数进行各零件的参数化建模,同时根据各零件在组件中的参数进行组件参数化建模,采用交互式建模的方式驱动参数[3]。回转支承参数化的设计及完成,使回转支承产品的质量有所提高,使现如今市场对于回转支承产品的标准需求能够得到满足。

1 回转支承结构

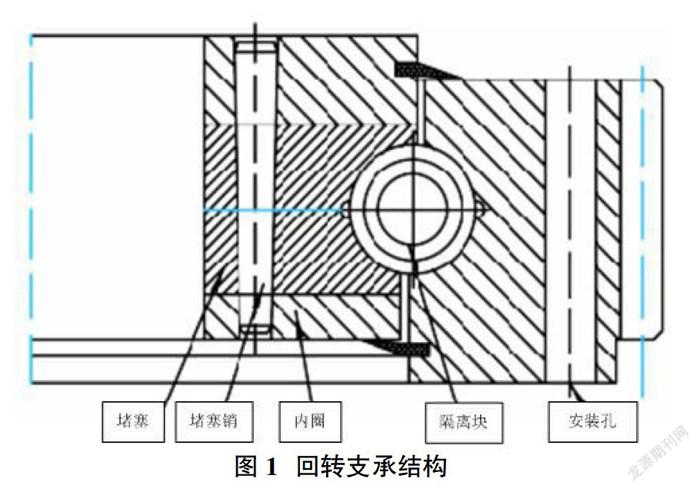

回转支承作为相对两物体之间回转运动的部件,具有制造精度高、结构紧凑、转动灵活的特点,而且引导简单、维护方便,能够同时承受较大的轴向、径向负荷和倾覆力矩的转盘轴承的作用。其结构是由滚动体、内外圈、隔离块、安装孔和密封装置等构成,直径一般在500~5000mm,可以应用于大型挖掘机、起重机等工程机械,也可用于船舶设备、轻工机械、医疗机械和重运输以及军工产品等[4]。

回转支承结构如图1所示。

回转轴承型号种类很多,但是它们的结构基本一致,包括单排球式回转支承、双排接触式回转支承、三排柱式回转支承、交叉滚柱式回转支承等等,它的核心部件均为回转支承,主机结构设计紧凑,拥有引导可靠、维护方便等特点[5]。

2 回转支承参数化设计的实现方式

回转支承各零件在模型建立上,系统控制模型的建立过程,对零件每一组模型中特征、尺寸参数全部建立,从而生成所要的零件及组件,完成组件参数化的实现。在组件的参数化设计中,可参照零件参数化设计的方法,建立参数和约束关系的方法与零件建立参数和约束关系的方法相同,由于组件中只保存了各零件或子组件之间的装配关系,所以参数化设计中采用execute和end execute命令来驱动组件中对零件或子组件参数的实现。

2.1 基准零件模型参数设计

在零件模型三维参数设计过程中,需对零件进行Pro/program程序设计,通过打开菜单管理器选择进入程序,建立交互式对话,实现与组件参数建立联系。在相关语句之间添加需要输入的参数,并建立约束关系式,根据参数值的变化来控制各零件特征生成变化,完成基准零件模型参数化设计。零件参数化建模过程中,应尽量简化模型,并对每一组模型中要用到的特征全部建立,方便组件中通过Pro/program程序控制这些特征的显示与在组件的参数化设计中。组件参数化的设计可以依据零件参数化的设计,组件的参数名称与零件的参数名称可一致,在组件中构建参数的约束关系利用在零件中构建的约束关系的方式。因为组件中只保存了各零件或子组件之间的装配关系,所以需要借助execute与命令endexecute实现零件或者是子组件的参数驱动。

2.2 外圈参数化设计

回转支承件由内外圈内、滚珠等构成,在内外圈外表面分别设有滚道,是回轉支承转动运动的主要组成部分。内外圈对尺寸、加工、装配的精度要求较高,如果内外圈与滚道直径尺寸不精准,就会影响内外圈与滚道之间的最优装配组合。在外圈参数化模型设计中,外圈尺寸参数应满足滚道直径尺寸、间隙和内圈尺寸参数的精度要求,通过搜索外圈零件记录中的齿轮特征组的特征参数,寻找并创建外齿轮特征,建立与用户自定义参数的相互关联,可根据用户对滚道间隙标准要求进行交互修改,实现外圈参数化设计。回转支承外圈参数化设计方法,保证了选配约束参数的可变性,从而生成内外圈与滚道的最优装配组合,满足了实际生产需求。

2.3 内圈参数化设计

内圈参数化设计应以实际需求参数尺寸为标准,通过对结构体基础拉伸、安装孔及其阵列、内齿轮特征组、黄油孔及其阵列、中心滚道的旋转实体去除等具体结构特征进行参数设计。在模型设计中必须确保所有结构的任何一种特征都存在于模型中,全部特征建立完成后除结构体基础拉伸外,应对其他特征进行隐含,防止特征间的参照问题而影响后续模型的建立,当完成全部建模后再恢复各隐含特征。内外圈参数化模型的建立可根据实际工作需求进行创建设计,如果需要特殊结构的模型设计,应对这种回转支承的内部结构进行分析,可采取相关规定及参数表对模型进行创建。如果不需要特殊结构模型的建立,则不需要对回转支承的内部结构、滚道特征及其阵列特征进行分析,简化内外圈参数化的设计程序,减少在Pro/E的内存消耗,提高模型参数化设计的效率。

2.4 参数化设计流程

根据回转支承内外圈和各零件结构特征,利用Pro/E自动化工具建立三维模型,对各零件和组件的特征转化为数据作为参数化设计。凭借将每个零件和组件分开、相对应构建模型后再重新组装,对三维模型形状与尺寸的设计参数进行控制,对基准零件模型参数、内外圈参数以及其它子组件参数完成输入,实现参数化程序控制。依据程序检索出回转支承模型的设计参数,经由用户编辑、修改后形成新的满足需求的-9回转支承模型,借以达到实际生产需求的目标。

参数化模型设计流程在Pro/E环境中直接构建内,针对交互模型中每个零部件的关键参数进行精准确定,并建立各尺寸间的约束关系,通过程序控制就可以实现各零部件的快速设计,从而完成复杂零部件的参数化建模。

回转支承参数化设计过程如下所示:

步骤1:读取三维基准零件;

步骤2:检索参数对象,获取参数值;

步骤3:修改设计参数,并从基准零件模型库中更新相关参数;

步骤4:模型更新,得到新的三维模型;

步骤5:查看新的三维模型是否满足实际要求?如果满足,则直接存储新模型文件。如果不满足,则需返回到步骤3;

步骤6:查看是否继续更新零件,如果是,则需返回到步骤1,否则,输出回转支承参数化设计结果。

该设计流程能够满足实际设计要求,编程也相对简单。

引入参数化方法,利用专业软件进行模型构建,通过对模型参数对象的检索、参数值获取以及条件的输入,并对参数和模型进行调整与更新,完成参数化设计模型。回转支承参数化设计不仅提高了设计效率,满足承载要求,同时还节省了材料,避免企业生产成本的浪费,增加了企业的经济效益。

2.5 参数化设计的实现

参数化模型设计是由基准模型设计参数到交互界面,依据参数对象与参数值构建数据结构体的双向数据流,并交付给用户进行修改才可完成的。经由用户修改后的新参数将由用户界面传回到基准模型,执行参数更新处理,从而达到零件模型更新的目的,完成参数化设计。此种设计进程没有反复多次的任务修改,仅仅对相应参数进行修改即可,便可以获得新的方案,借助参数驱动控制可更便捷的实现三维模型的建模,使生产加工的得以保障。比如单排球式四点角接触回转支承的内圈参数化设计,通常的单排球式回转支带有承内外圈、安装孔、润滑油孔和密封装置,拥有结构紧凑、引导简单、维护方便等优势,能够对较大轴向进行承载、具有径向负荷以及倾翻力矩功能。内圈参数化设计中,应该依据实际工作情况以及用户需求,应用交互方式构建内圈的参数化模型,借助Pro/E应用程序将模型的尺寸参数检索出,执行检索驱动,同时依据用户需求将参数修改、更新,最终形成新的模型,进而达到设计标准。

具体实现步骤如下所示:

①在VC++6.0开发背景下,先要建构一个工程主文件,并且需要在里面加入用户使用函数。

②在菜单对话框的设计中,在Pro/E菜单栏右边加入新的参数化设计的菜单栏,而且在下面建立主菜单、子菜单按钮,来表示外圈参数化设计与内圈参数化设计。

③内圈参数获取与更新。

1)首先获得模型编号,然后利用该编号将模型转化为模型项句形式;

2)依据模型编号,指定相关参数,并由此获取对象指针;

3)设置新的参数值;

4)模型再生,并重新展示图形;

5)在VC++6.0开发环境下添加头文件,以此进行输入输出设置,通过构建与Pro/E连接的变异环境,可生成执行文件;

6)使用Pro/E界面辅助工具,进行人工手动注册;

7)注册成功后,打开模型文件,选择内圈参数化设计按钮。依据实际要求修改参数,由此自动生成新的模型。

通过上述步骤,实现回转支承参数化设计。

3 结束语

回转支承参数化设计与实施,提高了回轉支承产品的质量,利用Pro/E自动化软件工具建立一个完整的回转支承三维模型,通过分别对各零件参数化建模和组件参数化建模,然后组合在一起,完成各零件内部特征的几何参数驱动模型和各零件在组件中的参数驱动模型,实现回转支承参数化的设计。回转支承具有较高的支承刚性和较高的回转精度,被广泛应用于建筑机械、起重机械、采掘机械、船舶机械、港口机械以及雷达机械等各种大型回转装置上。随着现代工程建设和工业生产的快速发展,目前市场上对于回转支承产品的需求量逐年增加,因此在回转支承产品的设计上应需不断创新研发,利用三维建模的基础上开发新的分析软件来进行回转支承参数的建模设计,提高回转支承产品的质量,满足市场需求,为各种机械化运转工作提供良好的保障。

参考文献:

[1]蔡志勇.浮选机回转支承传动系统设计及校核[J].河南科技,2019,4(7):76-79.

[2]何培瑜,洪荣晶,王华.摩擦因数对回转支承动态特性的影响[J].南京工业大学学报(自然科学版),2018,40(4):45-51.

[3]赵利军,蒋巍.堆取料机回转支撑装置优化设计与改造[J]. 中国设备工程,2018,5(11):85-89.

[4]胡义华,张树林,靳龙.回转式小型智能立体车库的结构设计与研究[J].新型工业化,2018,4(5):66-69.

[5]颜雄峰.挖掘机关键部位结构件设计方案及制造工艺的改进[J].工程机械与维修,2017,2(2):66-67.

作者简介:李晓霞(1975-),女,江苏盐城人,本科,助理工程师,研究方向为回转轴承。