级联骨架模型驱动的2K—V型减速机数字化建模

徐文博

【摘 要】在Pro/E环境中,基于自顶向下方法中的级联骨架模型设计,建立减速机的产品层、部件层骨架模型,并通过骨架模型和参数化方式创建相关零件,实现产品在设计过程中信息和数据的传递、变更。基于投影原理创建可以为技术人员提供设计、加工相关信息的工程图。

【关键词】级联骨架;自顶向下;参数化设计;Pro/E

1 2K-V型减速机特点及产品设计模式

随着机械制造业的飞速发展,市场竞争越来越严重,缩短产品设计周期就可以使企业有效地提高自身的竞争力。传统的串行开发模式,产品设计及变更时有很多不可避免的重复工作,工作效率低[1]。为了减少设计研究时间,提高新产品设计效率,设计人员已经趋向并行工程开发模式,使用自顶向下的装配设计来进行系列化产品的开发。自顶向下的设计方法符合产品设计过程和设计人员的思维过程,设计产品时,最初考虑的是产品应实现的功能,最后才考虑实现这些功能的几何结构;期间建立的产品模型是智能化的,零部件继承了上层的多种控制信息如参数,空间尺寸等;通过模型中设计的约束关系,更新产品装配模型,以便缩短产品设计周期[2]。自顶向下设计方法主要包括主控件技术、布局和骨架模型三种[3]。产品的骨架模型是指在考虑产品功能的基础上,在产品的概念设计阶段将产品的总体结构布局、设计约束、参照基准及其布局等抽象出来,利用基准面、轴线、点、坐标系、曲线和曲面,实现数据从顶部模型传递到底部模型的参数化过程。

2K-V型减速机是一种少齿差齿轮行星传动机构,由2K-H型和K-H-V型两种行星传动机构复合而成,该传动机构具有体积小,结构紧凑,可以获得较大的传动比、传动精度高、扭转刚度大、效率高等特点,在工業自动化装置中被广泛应用[4] 。本文是在Pro/Engineer Wildfire 5.0环境下,以级联骨架驱动2K-V型减速机数字化建模,系统的研究自顶向下产品设计的实施方法。

2 2K-V型减速机数字化建模主要方法与步骤

2.1 设计准备

首先收集必要的设计信息,通过创建概略草绘或零部件行为描述的设计逻辑表,控制行为范围、尺寸等来获取产品的设计意图,然后定义产品结构,对产品功能以及装配流程等进行规划。然后结合2K-V 型减速机的传动原理,将其按照具体装配流程进行部件划分,可划分为输出端部件、曲轴传动端部件、支撑端部件以及需要单个装配的零件(如输入轴、针齿销、同步轮等),最后在考虑装配过程、数据的可重用性、高效设计等前提下,逐步创建2K-V 型减速机部件配置表、树形图,以便描述产品概要情况。

2.2 概念设计

在Pro/E环境下,依照2K-V型减速机的部件配置表、树形图,逐层创建整体骨架模型树,主要包括产品层映射、部件层映射和零件层映射[5];然后创建全局设计框架,即产品层骨架模型(顶层骨架模型),需要构建若干基准平面用来描述输出盘、针齿壳、针齿销、轴承等零件的相对位置关系,依据设计准备中的装配规划,产品层骨架中必须要有部件层装配基准和单个零件装配基准等重要因素;逐次构建部件级骨架模型,如输出端、曲柄传动端以及支撑端骨架模型等,部件级骨架中应继承上层控制特征,再以此特征为基础来建立新特征,这如此一来,部件中新建特征就与上层的关联特征建立了级联关系。当顶层骨架模型的大小、形状发生变化时,则这种变化由级联骨架逐层传递信息,直至最小单元体(单个零件)更新完参数为止。全局设计框架完成后,部件级的详细设计就可以按照工作范围下达给相应的设计者,从而实现并行设计开发,以便提高了设计效率。

2.3 详细设计

详细设计指的就是零件的详细设计,在 Pro/E环境下,依据整体骨架模型树逐层创建实体零件特征,零件若是继承上层的控制特征,就要以继承特征信息出发点,创建实体零件,也就是说,与产品层级联的零部件的结构或参数会跟随产品层骨架中关联结构或参数的改变而更新[6]。

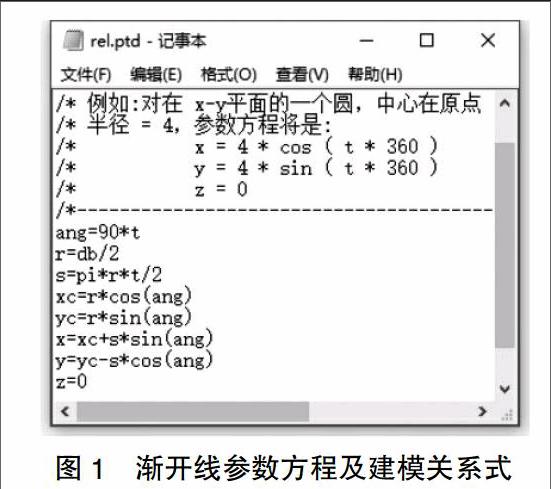

2K-V型减速机中的一般零件,如油封、针齿壳、针齿销等,可使用“拉伸”、“旋转”等特征命令直接创建,但传动装置中的渐开线齿轮和摆线轮,则需要用参数化建模,这种方法相对复杂,建模过程中会使用到很多与齿轮有关的参数、关系式以及轮廓线函数方程。下面以渐开线齿轮为例介绍参数化创建齿轮的过程。进入建模界面,打开“参数”对话框,添加模数M、压力角ALPHA、凹槽直径DD0、轴孔直径DD1、键槽高LL1等二十个参数,并依次输入新参数的名称、值、和说明等,在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系等关系式后,系统便会自动生未指定参数的值;草绘四个任意大小的圆,并且标注圆的直径尺寸,添加尺寸关系;以“从方程”方式创建渐开线线,在弹出的记事本窗口中输入曲线的方程,如图1所示;然后镜像渐开线,并将新建的镜像参考平面的旋转角度“360/(4*z)”添加为关系式;创建齿根圆创建齿形时使用“if……endif”语句完成齿根圆角尺寸关系的判定,阵列其余轮齿及凹槽等特征创建过程均使用关系式方式。完成用参数化方法设计直齿圆柱齿轮后,可以 在“参数”对话框,修改其中的参数值,然后在主菜单上依次单击 “编辑”→ “再生”,即可获得其它参数的齿轮。

构建零件的详细几何形状,不一定能够一次性成功。这就要求建模时必须保证产品的细节层次的一致性,也就说,高层次几何创建时,需要检查评估装配组件是不是存在问题。借助Pro/E模拟仿真功能,就能较轻松地检查评估零部件之间的定位和相互作用关系等,同时阶段性完成设计验证,对于保证设计进程也很有必要。

2.4 输出工程图

基于Pro/E创建的三维模型,结构虽然清晰,但是技术人员并不能从模型中识别全部加工信息。现阶段机械制造行业,主要是以二维工程图来传递设计、加工相关信息的。因此完成三维模型创建后,仍需在 Pro/E 环境将三维模型投影为二维工程图。

2K-V型减速机结构相对复杂,其包含的零部件比较多。创建工程图时,可以通过详细视图、辅助视图、旋转视图等视图功能描述零部件结构信息。由于装配体的内部结构被输出盘、刚性盘以及针齿壳等遮蔽住了,以至于投影无法清晰表达,这时可以使用半剖视图、阶梯剖视图等剖视图来表达零件的截面特征,然而生成的零部件剖面及剖面线不一定复合规格要求,仍需对其进行相应的修正。自动生成的尺寸若不能详尽地表达零部件模型信息时,需手动补充必要尺寸加以完善。新创建的工程图中,视图之间具有关联关系的,若有尺寸需要做修改,则需通过任意一个视图的修改,就可以直接完成对其余所有视图的调整。当级联骨架模型驱动的2K-V型减速机中骨架模型发生变化时,其二维工程图中的整体视图或截面视图也会随之自动更新相关信息和数据。

3 结束语

基于自顶向下的级联骨架驱动设计方法,可以实现在全局框架下进行设计零件的思想,能够保证产品设计与装配;实现了信息和数据的传递、变更,即产品层骨架模型的信息和数据可以传递到零部件层,还能同时将设计意图的变更传递下去,使与产品层骨架模型级联的零部件的结构或参数及时更新,减少不必要的重复工作,提高设计效率。

【参考文献】

[1]张华锋.支持自顶向下设计方法与装配模型的产品装配建模系统研究[D].湖南大学,2002.

[2]王凯,李柏林,陈黎丽,何朝明,刘光帅.基于知识的自顶向下参数化设计与应用[J].制造业自动化,2009,31(9):164-165.

[3]王家海.李向宝.基于自顶向下的曲轴后油封推装装置的设计[J].机电产品开发与创新,2008,21(3):39-40,43.

[4]饶振纲.行星传动机构设计[M].第三章.北京:国防工业出版社,1994.

[5]张云化.基于骨架模板驱动的2K-V型减速机快速变型设计[D].天津职业技术师范大学,2016.

[6]咸斌.基于关联技术的自顶向下设计技术的应用研究[J].机械设计与制造,2005(7):29-31.

[7]符磊,余剑峰,张杰.基于多级骨架模型的关联设计方法研究[J].锻压装备与制造技术,2013(4):94-98.

[责任编辑:田吉捷]