金精矿生物氧化废液中和除杂试验研究及应用

刘立新 王永新

摘要:某生物氧化厂金精矿生物氧化预处理产生的生物氧化废液,采用一段中和法处理后砷质量浓度仍较高,循环利用影响生物氧化效果。通过对生物氧化废液中和机理研究,确定采用两段中和法进行处理,并优化了作业条件。工业应用结果表明:两段中和法处理后中和液中的砷质量浓度大幅降至约0.30 mg/L,达到了国家工业废水排放标准;氰化浸出阶段氰化尾渣中的金品位下降了0.35 g/t,金回收率提高了1.2百分点,每年可多回收黄金11.8 kg,经济效益显著。

关键词:生物氧化;氧化废液;两段中和;砷;pH

中图分类号:TD926.5 文章编号:1001-1277(2020)07-0078-03

文献标志码:A doi:10.11792/hj20200717

某生物氧化厂金精矿采用生物氧化—氰化浸出工艺处理,产生的生物氧化废液采用中和法处理后,中和液全部返回生物氧化工艺循环使用。该生物氧化厂金精矿中的砷质量分数高达3.90 %,导致生物氧化废液中的砷质量浓度较高。生物氧化废液采用一段中和法处理后,中和液中仍有残留的砷,其在循环使用过程中不断积聚,而砷质量浓度过高直接影响生物氧化效果。此外,部分砷随氧化渣进入氰化工序,对氰化效果造成一定影响。因此,为进一步优化生产工艺指标,该生物氧化厂对生物氧化废液中和工艺及生产条件进行了试验及优化改造。

1 金精矿生物氧化

1.1 金精矿性质

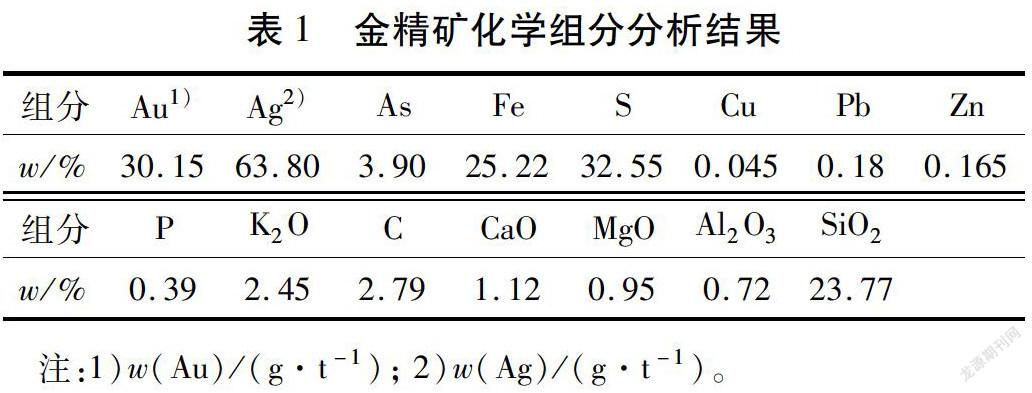

金精矿化学组分分析结果见表1。从表1中可以看出,该金精矿中砷质量分数高达3.90 %,为含砷难处理金精矿。金精矿中砷的物相分析结果表明,砷在砷黄铁矿中的分布率高达73.85 %,在雌雄黄中达21.03 %。

1.2 生物氧化工艺

该生物氧化厂金精矿处理工艺为两段生物氧化—洗涤—氧化渣氰化—锌粉置换工艺。金精矿采用生物氧化预处理后,金精矿中的黄铁矿、毒砂、磁黄铁矿及其他组分被氧化,产生的生物氧化废液中含有大量的有害离子(As3+、As5+等)、重金属离子(Fe3+、Cu2+、Pb2+、Zn2+等)。生物氧化废液中的砷质量浓度高达400~650 mg/L,pH值为1.2~1.8。

该生物氧化厂采用一段中和法处理生物氧化废液,生物氧化废液经浓密机洗涤、沉降后,由泵输送到6台串联的4 500 mm×5 500 mm中和槽内,加入石灰乳调整溶液pH值至7~8,As5+沉淀为砷酸铁(FeAsO4),经渣浆泵输送到尾矿压滤车间,中和渣排放到尾矿库堆存;中和液中的As质量浓度平均为8.0 mg/L,最高可达到18.8 mg/L,已远超出国家工业废水中的砷排放标准(<0.5 mg/L),循环利用导致生物氧化预处理效果差。针对上述问题,该生物氧化厂技术人员进行了深入研究,确定了生物氧化废液中和工艺及最佳反应条件,使其中的As5+生成稳定的砷酸铁,去除更彻底。

2 生物氧化废液中和试验

2.1 原 理

中和法采用的主要药剂是石灰石(CaCO3)和石灰(CaO),使生物氧化廢液中的有害离子As5+生成砷酸铁沉淀。大量研究表明,中和反应有效去除As5+,生成稳定砷酸铁的2个基本条件[1-2]为:合适的铁砷摩尔比和酸碱度[3]。

1)铁砷摩尔比。生物氧化废液中和反应主要化学反应式为:

Fe(OH)3溶度积(8×10-38)远小于FeAsO4(5.7×10-21),因而在中和过程中Fe(OH)3先沉淀,只有当溶液中的Fe3+、AsO3-4浓度满足c(Fe3+) c(AsO3-4)≥5.7×10-21时,FeAsO4才会沉淀。因此,砷酸铁中和要在铁过量的情况下,即控制铁砷摩尔比不低于5,才能实现砷的有效去除。

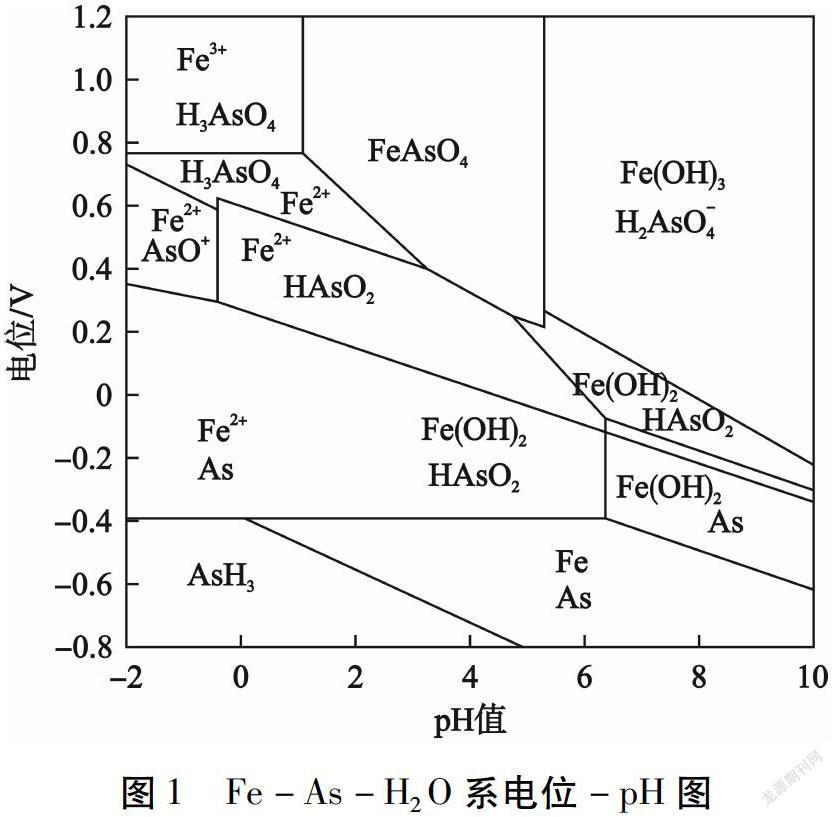

2)酸碱度。Fe-As-H2O系电位-pH图[2]见图1。

从图1中可以看出:Fe(OH)3只有在弱酸及碱性条件下稳定存在;在pH=1~5的酸性条件下,FeAsO4可以稳定存在。因此,通过调整pH可以控制FeAsO4先沉淀,从而有效除去溶液中的As5+。因此,通过控制不同pH条件进行两段中和去除溶液中的砷是可行的。

2.2 条件试验

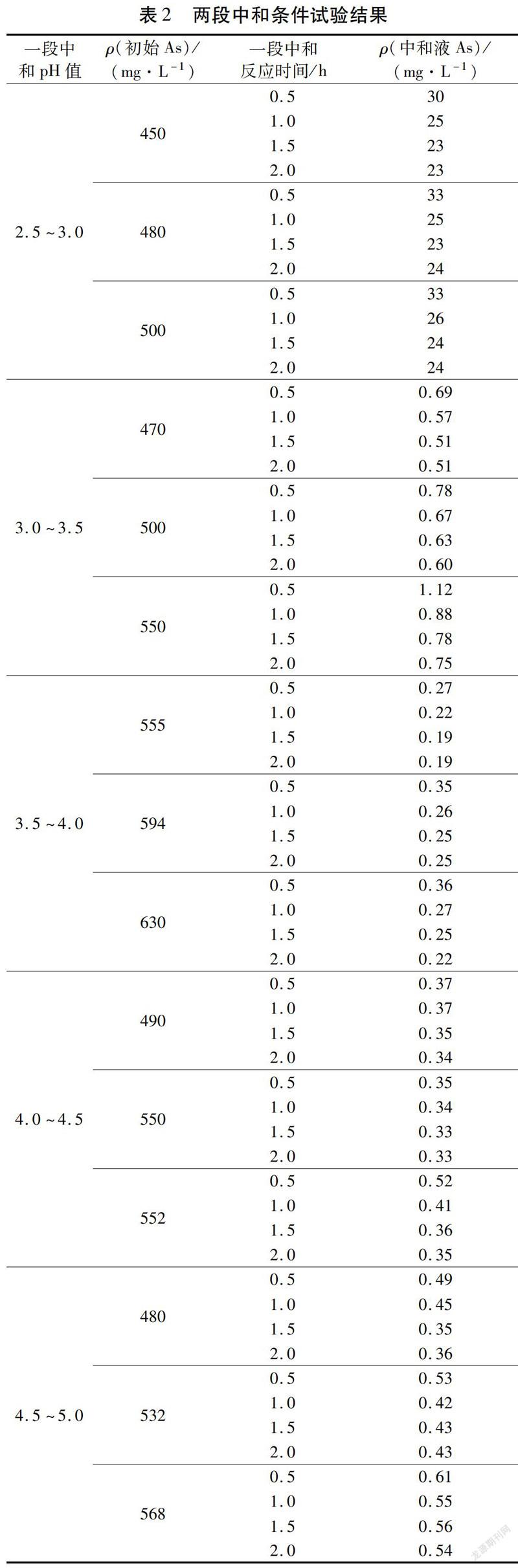

由于砷酸铁的生成需在合适的pH下进行,因此采用两段中和法处理生物氧化废液:首先将溶液pH值调整到4~5,使As5+生成稳定的砷酸铁沉淀;之后加入石灰石或石灰将pH值调整到6~8。试验一段中和pH值控制在2.5~ 5.0进行除砷,二段中和pH值控制在7~8进行酸中和,考察砷去除效果,并确定最佳pH及反应时间,从而为技术改造提供依据。试验结果见表2。

从表2中可以看出:①当一段中和pH值控制在3.5~4.0时,两段中和后中和液中的砷质量浓度较低,除砷效果最佳。②一段中和反应时间越长,中和液中的砷质量浓度越低,除砷效果越好;但是,随着反应时间的延长,中和液中的砷质量浓度下降幅度减缓,因此一段中和反应时间控制在1.0~2.0 h。综合考虑,两段中和法处理的最佳条件为一段中和pH值3.5~4.0、反应时间1.0~2.0 h,二段中和pH值7~8,处理后中和液中的砷质量浓度降至0.26 mg/L左右,远低于一段中和法处理后的中和液,达到了国家工业废水中的砷排放标准。

3 工业应用及效果

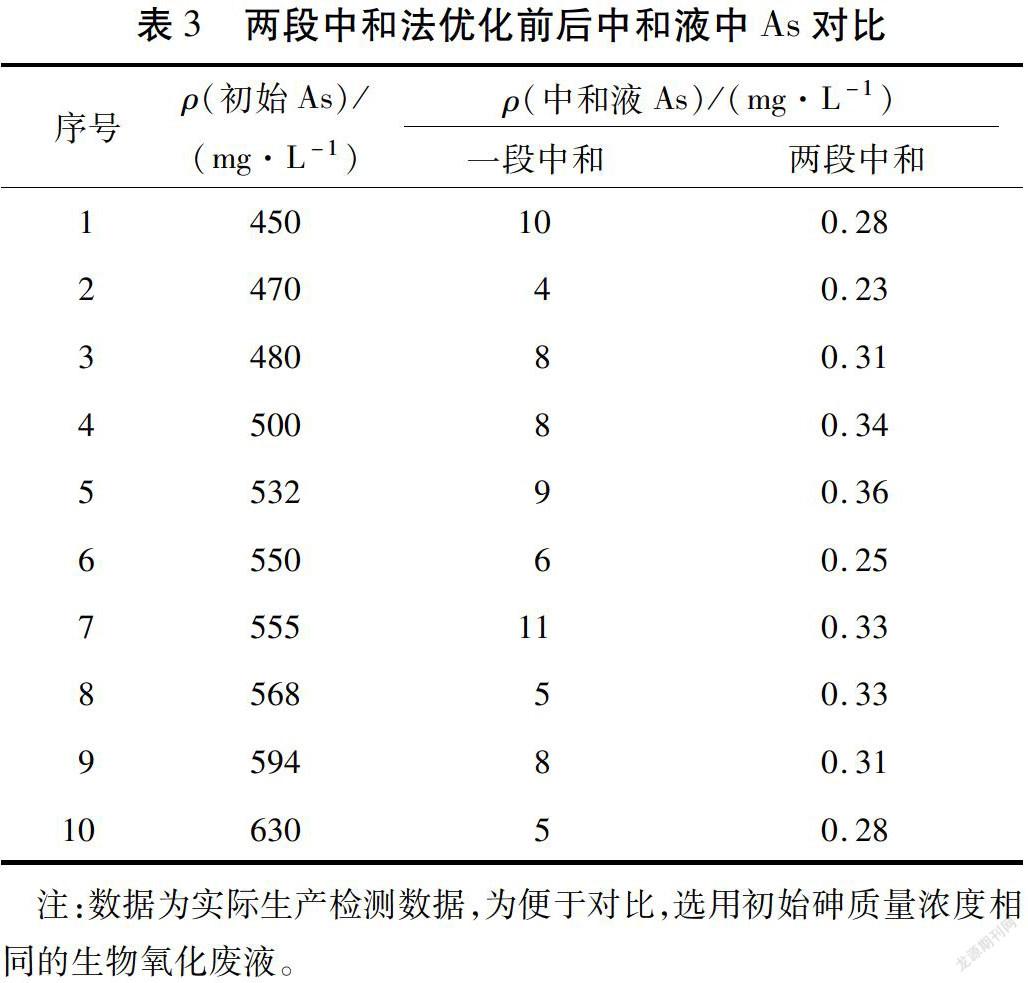

生物氧化废液两段中和法,在原一段中和法6台中和槽基础上,进行石灰乳加入点及各中和槽pH控制调整。其中,一段中和为3台中和槽,pH值控制在3.5~4.0;二段中和为3台中和槽,pH值控制在7~8。石灰乳主要添加在1#中和槽、4#中和槽,其他中和槽根据pH要求适当补加。两段中和法应用前后中和液中As对比见表3。

从表3中可以看出:生物氧化废液采用两段中和法处理后,中和液中As质量浓度明显降低,平均降至0.30 mg/L左右。中和液循环使用后,生物氧化预处理阶段的氧化率明显提升,经检测氧化渣中的砷、铁、硫含量均显著下降。氰化尾渣中的金品位由改造前3.15 g/t下降到2.80 g/t左右,且金回收率提高了1.2百分点,全年可多回收黄金11.8 kg,经济效益显著。

堆存于尾矿库的中和渣中的砷主要以FeAsO4形式存在,放置一定时间后进行反溶试验。结果表明:反溶率很低,说明中和渣中的砷很稳定;浸出液中的砷质量浓度仅为0.75 mg/L,远低于GB 5085—1985 《有色金属工业固体废物污染控制标准》中规定的砷及其无机化合物浸出液的最高砷质量浓度1.5 mg/L。

4 结 论

1)生物氧化废液采用两段中和法处理后,中和液中的砷达到了国家工业废水排放标准(<0.5 mg/L);中和渣浸出液中的砷也达到了GB 5085—1985 《有色金属工业固体废物污染控制标准》中规定的砷及其无机化合物浸出液的最高砷质量浓度1.5 mg/L。

2)生物氧化废液两段中和法有效解决了中和液循环利用时,高砷对生物生长的抑制问题,提高了生物氧化率;氧化渣中的砷、铁、硫含量明显降低,氰化浸出时的金浸出率提高。

[参 考 文 献]

[1] 张向宇.实用化学手册[M].北京:国防工业出版社,1986.

[2] 赵宗昇.氧化铁砷体系除砷机理探讨[J].中国环境科学,1995,16(1):18-21.

[3] 杨松荣,邱冠周,胡岳华,等.含砷难处理金矿石生物氧化工艺及应用[M].北京:冶金工业出版社,2006.