全自动带式电炉三氧化二砷蒸馏提纯技术及应用

白少华 李光梅 张先军

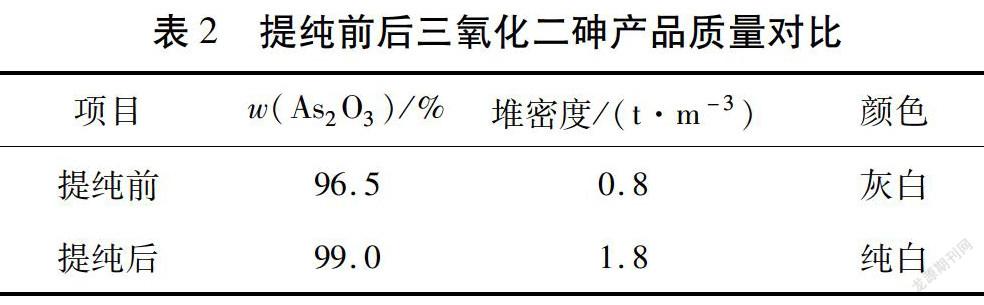

摘要:采用传统火法冶炼设备反射炉回收高砷高硫难处理金精矿副产品三氧化二砷时,存在热效率较低,机械化、自动化程度不高等缺点。为降低生产能耗、提高自动化水平及经济效益,中南黄金冶炼公司在钢带炉的基础上,通过优化改进,形成了一项全自动带式电炉三氧化二砷蒸馏提纯技术。生产实践表明:金精矿冶炼副产品三氧化二砷纯度从96.5 %提高至99.0 %,堆密度从0.8 t/m3提高至1.8 t/m3;该技术安全环保,设备性能良好,机械化、自动化程度高,能耗低,应用前景广阔。

关键词:全自动带式电炉;三氧化二砷;提纯;蒸馏;难处理金精矿;反射炉

中图分类号:TF806 文章编号:1001-1277(2020)07-0072-03

文献标志码:A doi:10.11792/hj20200715

引 言

三氧化二砷是高砷高硫难处理金精矿冶炼副产品之一。高砷高硫难处理金精矿经过沸腾炉焙烧,含三氧化二砷烟气经骤冷塔冷却及滤袋收尘得到粗三氧化二砷产品。生产过程中,因布袋室收集的三氧化二砷纯度、白度及堆密度等较低,不能作为原材料[1-2]直接使用,需进行提纯,达到资源化利用的目的。

目前,三氧化二砷提纯主要采用反射爐蒸馏工艺。反射炉是传统的火法冶炼设备,在熔炼铜、锡、铋精矿,处理铜浮渣,金属的熔化和精炼等方面应用广泛。反射炉具有结构简单、操作方便,对原料及燃料适应性强,生产中耗水量少等优点。但是,反射炉热效率较低,生产过程中进料、出渣均采用人工操作,机械化、自动化程度低,同时含砷烟气及粉尘易跑冒泄漏,且三氧化二砷为剧毒物质,存在较大的职业危害,该工艺已不能满足安全发展、绿色发展的时代要求[3]。本文以湖南中南黄金冶炼有限公司(下称“中南黄金冶炼公司”)全自动带式电炉三氧化二砷蒸馏提纯工艺为例,对工艺流程、系统参数、设备运行情况、技术经济指标等进行总结分析,介绍一种全新的三氧化二砷清洁生产装备及工艺技术,为类似黄金冶炼企业高效回收副产品三氧化二砷,提高企业经济效益提供参考。

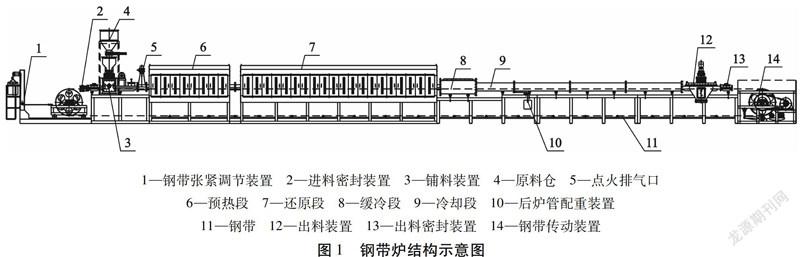

1 全自动带式电炉

全自动带式电炉也称钢带炉,属于连续式热处理炉的一种。钢带炉主要用于粉末冶金工业中氧化物还原生产铁粉、铜粉、钴粉、钼粉、钨粉等金属粉末,也可用于草酸钴、APT、磷酸铁锂等金属盐类的煅烧和精还原。钢带炉作为一种大型热工装备,具有结构简单,易于操作及维护,自动化程度高,产量高及质量批次性好等优点。随着对其不断进行优化改进,单台设备产能、生产效率及设备自动化、智能化、集成化不断提高[4]。钢带炉结构见图1。

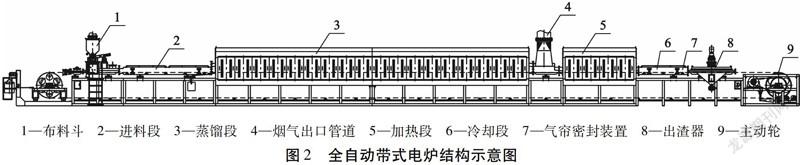

2 三氧化二砷蒸馏提纯技术

中南黄金冶炼公司现有一套200 t/d高砷高硫难处理金精矿冶炼生产线,主体工艺为“两段焙烧—氰化提金”。焙烧烟尘通过旋风收尘、自然沉降、电收尘收集含金物料后,含砷烟气进入骤冷塔冷却,再通过布袋室收集副产品三氧化二砷。为提高金精矿冶炼副产品附加价值,增加经济效益,该公司经过不断研究,根据三氧化二砷物料特性,结合全自动带式电炉结构和工艺特点,摸索并设计了一款全自动带式砷蒸馏电炉,并形成一项全自动带式电炉三氧化二砷蒸馏提纯技术,于2018年建成投产运行。全自动带式电炉结构见图2。

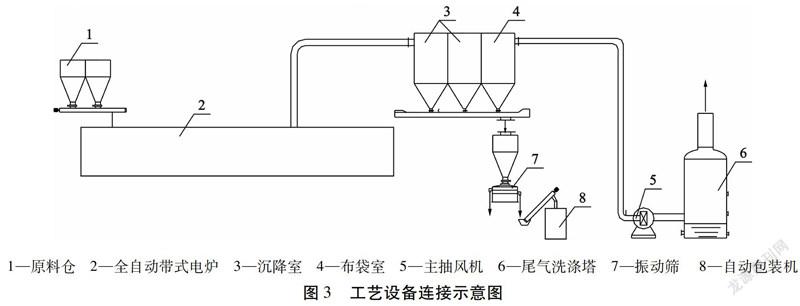

2.1 工艺流程

三氧化二砷产品由气力输送至原料仓,通过埋刮板输送机输送至全自动带式电炉布料斗,经布料装置连续给料至钢带上方,再由钢带传送至炉内蒸馏。高沸点杂质由钢带传送至冷却段,经出炉口漏风冷却后由出渣器自动卸渣,废渣返回金精矿冶炼沸腾焙烧系统,以回收其中的砷、金及其他有价元素。蒸馏形成的含砷烟气经烟气出口管道进入收砷沉降室,烟气在此经表面冷却、重力沉降得到三氧化二砷产品,产品经振动筛分、自动包装后销售。尾气经滤袋收尘、洗涤塔净化后排放。工艺设备连接见图3。

2.2 系统参数

全自动带式电炉设计钢带宽度为1 500 mm,钢带线速度50~240 mm/min,布料厚度10~150 mm,蒸馏段区数10区,加热段区数2区,最高工作温度800 ℃,额定功率780 kW。

2.3 设备运行情况

中南黄金冶炼公司通过不断调试改进,确定钢带宽度为1 200 mm,钢带线速度为200 mm/min,布料宽度为800 mm,布料厚度为120 mm,炉体控制温度为750 ℃。系统连续稳定运行,日处理三氧化二砷22.12 t,渣率5 %,系统功率450 kW(相同处理能力反射炉工艺系统功率为800 kW)。

2.4 主要技术经济指标

经统计,全自动带式电炉三氧化二砷蒸馏提纯工艺主要技术经济指标为:①处理量22.12 t/d;②产品产量21.01 t/d;③系统耗电量10 800 kW·h/d;④系统耗水量 2 m3/d;⑤直接运行成本350元/t(三氧化二砷产品),其中电力单价为0.68元/(kW·h),用水单价为4元/m3。

2.5 应用效果

1)采用自主创新的全自动带式电炉代替反射炉,实现了自动化进料、出渣及连续式生产。炉体进出口配置了气帘密封装置,生产调试过程中急停电时未出现含砷烟气泄漏现象,同时能耗与传统反射炉工艺相比降低近50 %。反射炉提纯三氧化二砷工艺现场见图4,全自动带式电炉提纯三氧化二砷工艺现场见图5,反射炉与全自动带式电炉应用情况对比见表1。

2)三氧化二砷产品质量得到提升,产品纯度从96.5 %提高至99.0 %,堆密度从0.8 t/m3提高至1.8 t/m3,白度等也得到较大提高,产品质量达到GB 26721—2011 《三氧化二砷》中二级质量标准。该技术不仅解决了粗砷产品积压问题,同时废渣返回金精矿冶炼沸腾焙烧系统,实现了资源有效回收,提升了企业效益,减少了危害废弃物。全自动带式电炉提纯三氧化二砷前后产品质量对比见表2。

3)原料采用气力输送代替人工转运,且输送管道配置了助吹装置,弯头采用内衬陶瓷,满足了高水分及黏性原料输送需求,减少了人员配置,提升了转运過程中的安全环保及职业卫生水平。产品进行自动化包装,并配置了通风收尘设施,实现了清洁生产。

4)工艺机械化、自动化水平较高,配置完备的中控及监控系统,生产时不需要现场操作,员工劳动强度和职业危害大幅降低。

2.6 存在问题及改进方向

1)设备性能有待进一步提升。生产调试过程中,当加大布料宽度、布料厚度及钢带运行线速度时,钢带运行负荷加重,全自动带式电炉的故障率增加。后续应进一步优化全自动带式电炉及工艺设计:一是在全自动带式电炉的设计上,要优化炉膛结构,使挥发烟气及时排出,减少炉内烟气滞留时间;二是设备设计及制作过程中,需充分考虑设备结构及强度等性能,如预热、加热挥发段、烟气出口段、渣料冷却段等的尺寸及抗砷结晶体的承载强度等;三是三氧化二砷蒸气至产品沉降室的管道应尽可能直和短。

2)砷结晶问题不能完全杜绝。一是在全自动带式电炉蒸馏挥发段的进出口,受冷热交替影响,仍会不同程度地产生砷结晶体(玻璃砷);二是突发性停炉及系统抽风调节不及时等,易造成炉膛内烟气滞留,也会形成砷结晶体;三是烟气管道拐弯段,容易形成砷结晶体。在今后生产过程中,应提高精细化管理和操控水平:一是精细操作,保障系统连续稳定运行,同时通过调整系统风机运行频率,调节炉体内部烟气气氛,减少砷结晶体的形成;二是根据生产实践经验,有计划地进行停炉,清理关键部位的砷结晶体,减少设备故障率。

3 结 语

随着易处理金矿石的日益减少,品位低、细粒浸染、杂质含量高和难选冶的金矿石成为国内黄金生产的主要原料。因此,有效回收利用此类金矿石选冶过程中的各类副产品,对提高企业经济效益,高效开发利用金矿石资源具有重要现实意义。三氧化二砷作为高砷高硫难处理金精矿焙烧预处理副产品之一,因其纯度较低,产品无法直接资源化利用,制约着该冶炼工艺的生存与发展。全自动带式电炉三氧化二砷蒸馏提纯工艺具有安全环保,设备性能良好,机械化、自动化程度高,能耗及运行成本较低等优点,弥补了传统反射炉工艺的不足,在三氧化二砷提纯工艺上取得了重大的技术突破,具有广阔的应用前景。

[参 考 文 献]

[1] 刘小波,章礼,杨名江.含砷烟尘做玻璃澄清剂的研究[J].环境科学研究,1995,8(3):46-47.

[2] 廖祥文.含砷工业废水处理技术现状及展望[J].矿产综合利用,2006,8(4):27-30.

[3] 云正宽,陈绍祖,兰新辉,等.冶金工程设计:第3册:机电设备与工业炉窑设计[M].北京:冶金工业出版社,2006:1 028-1 038.

[4] 刘红,邓军旺,戴煜.浅析钢带炉的应用及发展趋势[J].工程设计与研究,2014(2):1-4.