某复杂高砷多金属难选硫化矿石选矿试验研究

沈永宇

摘要:某复杂高砷多金属难选硫化矿石中金属矿物分布不均匀,嵌布粒度较细,结构复杂,分选难度较大。针对该矿石性质,在可选性探索试验基础上,进行了优先选铅、再选锌工艺条件研究。结果表明:在最佳磨矿细度及药剂制度条件下,优先浮选闭路试验获得了较好试验指标,铅精矿铅、锌、银、铜品位分别为45.23 %、4.65 %、4 012.00 g/t、7.62 %,回收率分别为71.16 %、3.71 %、61.89 %、62.80 %;锌精矿锌、铅品位分别为48.32 %、0.96 %,回收率分别为80.01 %、3.14 %,金属矿物得到了有效分离与充分回收。

关键词:多金属矿;高砷;优先浮选;硫化矿;铅;锌;铜

中图分类号:TD952文献标志码:A

文章编号:1001-1277(2020)07-0062-06 doi:10.11792/hj20200713

随着社会经济的发展,对资源的需求量和消耗量越来越大,易采、易选、高品位的多金属矿越来越少,因此如何有效地综合开发利用低品位难选矿石将成为该领域重要的研究课题[1-2]。某复杂高砷多金属难选硫化矿石氧化率较低,铜、铅、锌主要以黄铜矿、方铅矿、闪锌矿的形式存在,矿石中毒砂含量较高,可回收贵金属为银,主要以硫化银形式存在。矿石中主要金属矿物分布不均匀,嵌布粒度较细,彼此之间相互包裹、互相共生或伴生,结构复杂,分选难度较大[3-6]。本文通过有针对性地进行选矿试验研究,确定了最佳的选矿工艺流程,获得了较好的选别指标,实现了矿石中铅、锌、银、铜等金属的有效回收,为多金属矿石的开发利用提供参考。

1 矿石性质

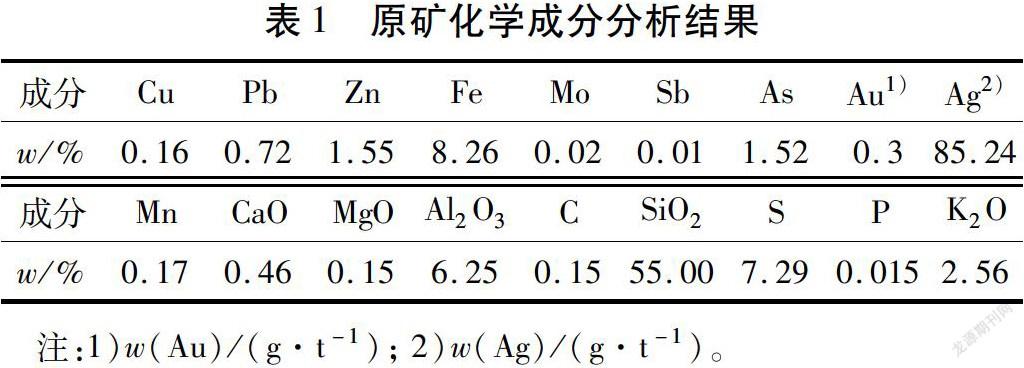

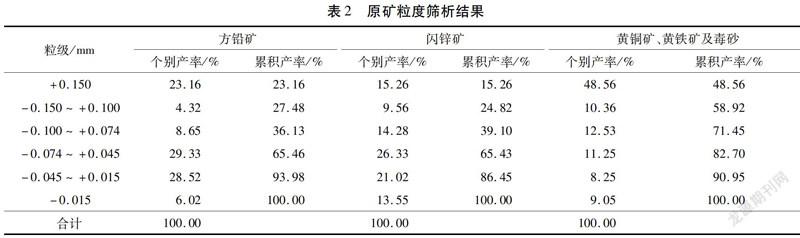

矿石中金属矿物主要为黄铜矿、黝铜矿、方铅矿、闪锌矿、毒砂、黄铁矿,其次为磁黄铁矿、黑钨矿、辉钼矿等;脉石矿物主要为石英、长石、白云母,其次为方解石、金红石,少量其他矿物;铅、锌、铜主要赋存在硫化物中,金属矿物相互共生,以包裹体的形态或者呈网脉状充填在彼此间隙中,关系比较密切。原矿化学成分分析结果见表1,原矿粒度筛析结果见表2。

由表2可知:矿石中有用矿物嵌布粒度不均匀,黄铜矿、黄铁矿与毒砂嵌布粒度较粗,方铅矿与闪锌矿嵌布粒度较细;黄铜矿、黄铁矿及毒砂在+0.074 mm粒级中分布率约为71.45 %,方铅矿与闪锌矿在+0.074 mm粒级中分布率分别约为36.13 %和39.10 %,而在-0.045 mm粒级中分布率均超过34 %,黄铜矿、黄铁矿及毒砂在该粒级中分布率约17.30 %。

2 选矿试验结果与讨论

矿石中铜、铅、锌品位相对较低,硫、砷品位较高,金属矿物嵌布粒度不均匀,且毒砂和黄铁矿易浮难抑。综合考虑以上因素,拟采用优先选铅、铅尾矿选锌工艺流程。

2.1 可选性探索试验

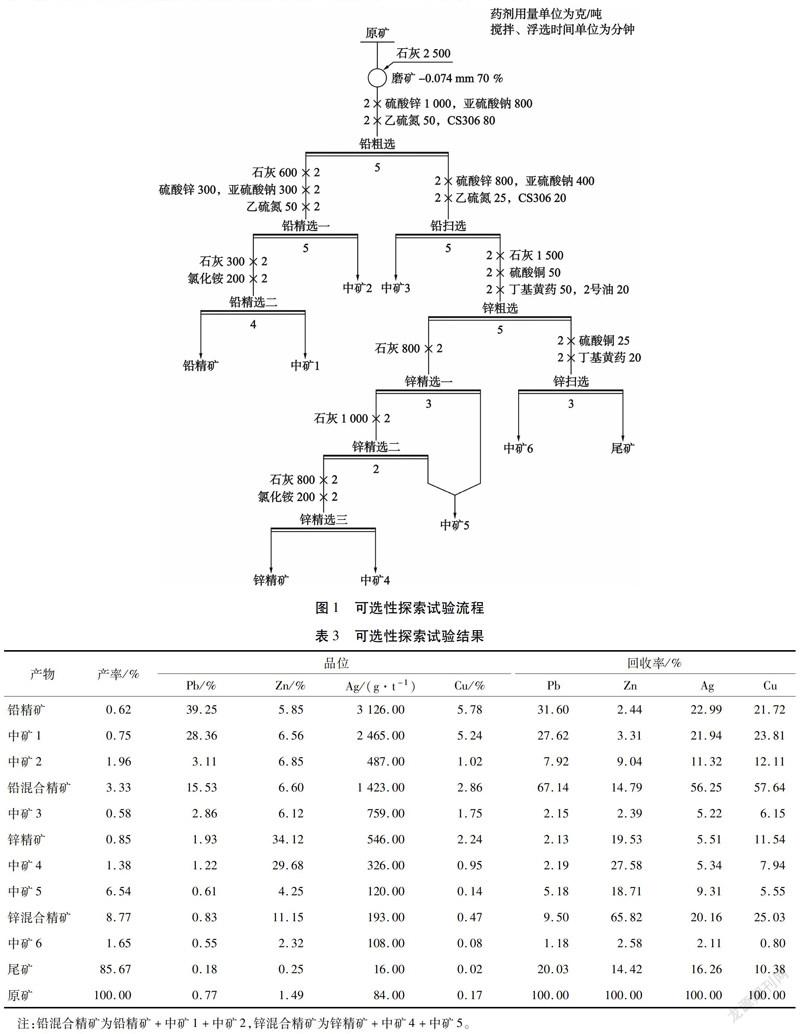

为了解矿石的可选性,进一步研究优先浮选方案及各矿物之間分离的可能性,进行了铅、锌顺序优先浮选开路探索试验。可选性探索试验流程见图1,试验结果见表3。

由表3可知:在磨矿细度-0.074 mm占70 %的条件下,获得的铅混合精矿铅、锌、银、铜的回收率分别为67.14 %、14.79 %、56.25 %、57.64 %;表明该优先浮选方案是可行的,但需注意贵金属银随硫进入选锌作业产生的损失,试验中应适当调整矿浆pH,尽量减少银损失,综合回收贵金属。

2.2 浮选条件试验

2.2.1 磨矿细度

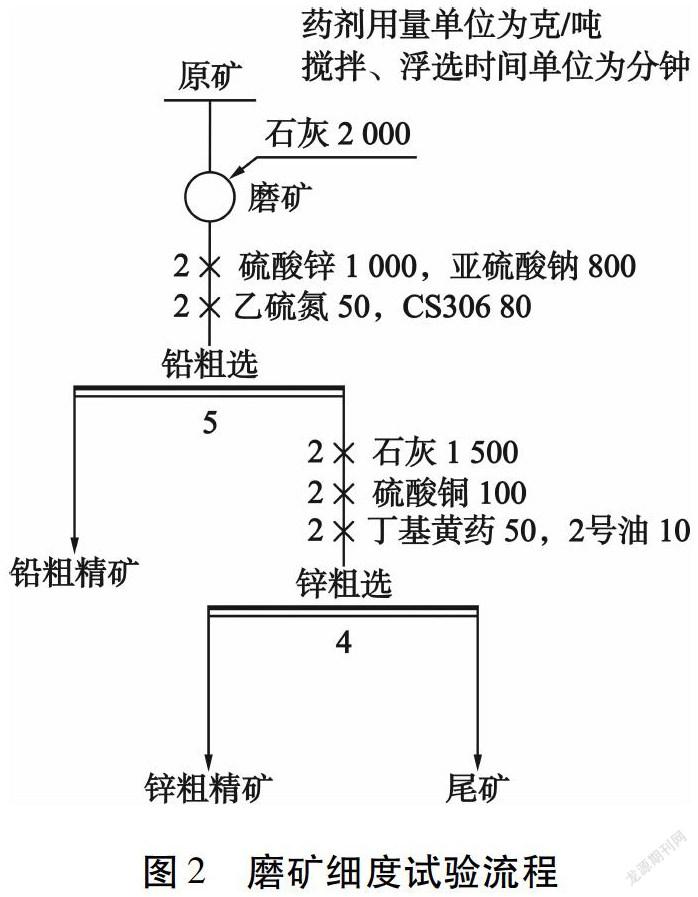

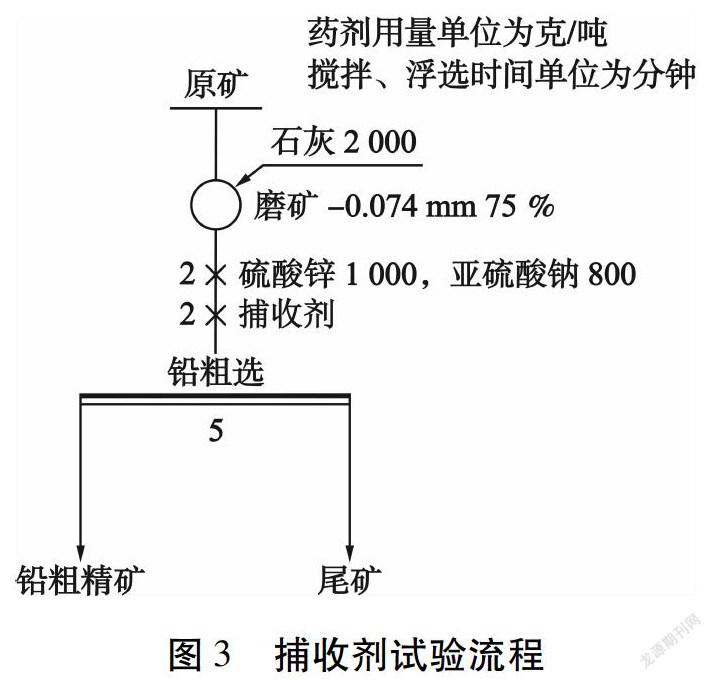

磨矿细度对矿石选别指标至关重要,磨矿细度太小,目的矿物得不到有效单体解离,易随尾矿流失;磨矿细度太大,矿物彼此之间可浮性差异相对减小,增加浮选难度,分离效果差,因此合适的磨矿细度是保证矿物有效分离和回收的关键条件[1]。磨矿细度试验流程见图2,试验结果见表4。

由表4可知:随着磨矿细度的增加,铅粗精矿铅回收率整体呈上升趋势;当磨矿细度-0.074 mm占75 %时,铅粗精矿铅回收率最高,为63.46 %,锌粗精矿锌回收率也最高,为75.58 %,且互含也相对较低。综合考虑,选择磨矿细度-0.074 mm占75 %。

2.2.2 选铅捕收剂

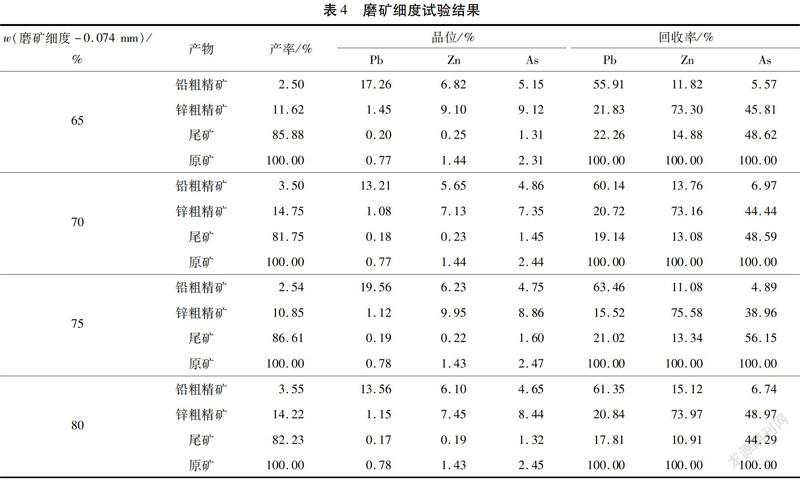

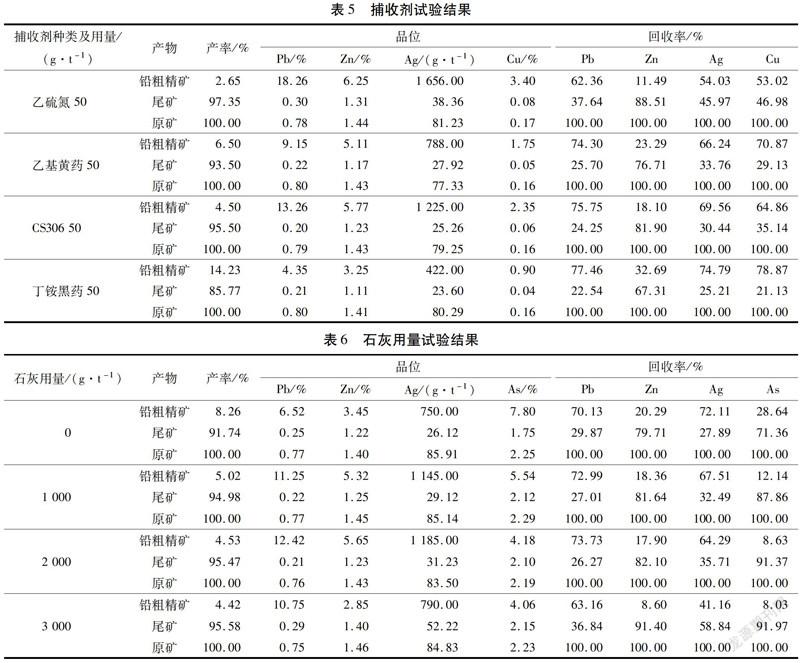

捕收剂试验流程见图3,试验结果见表5。

由表5可知:CS306对铅、银、铜的捕收能力较强,对锌的捕收能力较弱。综合考虑,选用CS306作为选铅捕收剂。后续用量试验确定CS306用量为70 g/t。

2.2.3 石灰用量

固定选铅捕收剂CS306用量为70 g/t,进行石灰用量试验。试验流程见图3,试验结果见表6。

由表6可知:石灰可以有效提高铅粗精矿铅品位,降低锌和砷的品位;但是,随着石灰用量的增加,铅粗精矿铅品位有所降低。因此,石灰用量选择2 000 g/t。

此外,选铅作业进行了硫酸锌用量、亚硫酸钠用量试验,确定硫酸锌用量为1 500 g/t、亚硫酸钠用量为1 000 g/t。

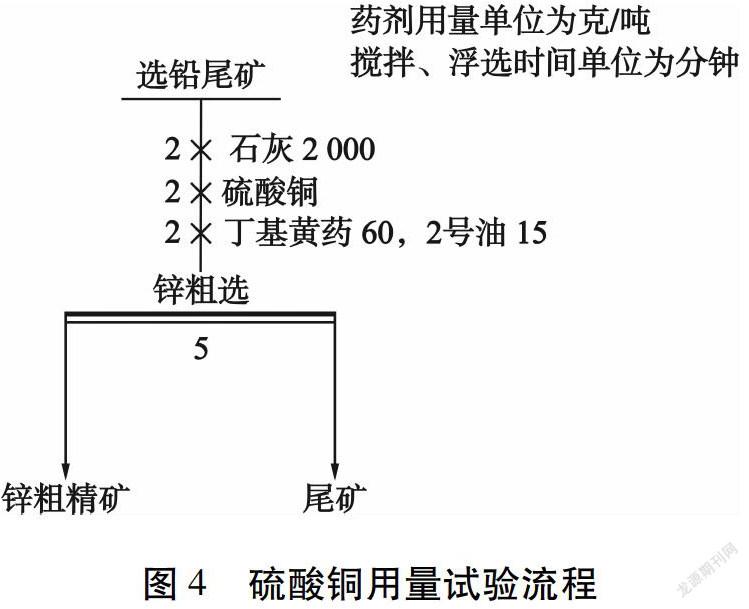

2.2.4 选锌活化剂

选锌作业进行了活化剂硫酸铜用量试验。试验流程见图4,试验结果见表7。

由表7可知:硫酸铜用量从100 g/t增加至250 g/t时,锌粗精矿作业产率逐渐升高,锌品位整体有所降低,但锌作业回收率有所提高;但当硫酸铜用量达到200 g/t时,有害元素砷品位最高,影响锌粗精矿质量。因此,硫酸铜用量选择150 g/t。

此外,还对选铅尾矿进行了选锌石灰用量、捕收剂丁基黄药用量条件试验,结果表明,石灰用量选择2 000 g/t,丁基黄药用量选择60 g/t。

2.3 浮选闭路试验

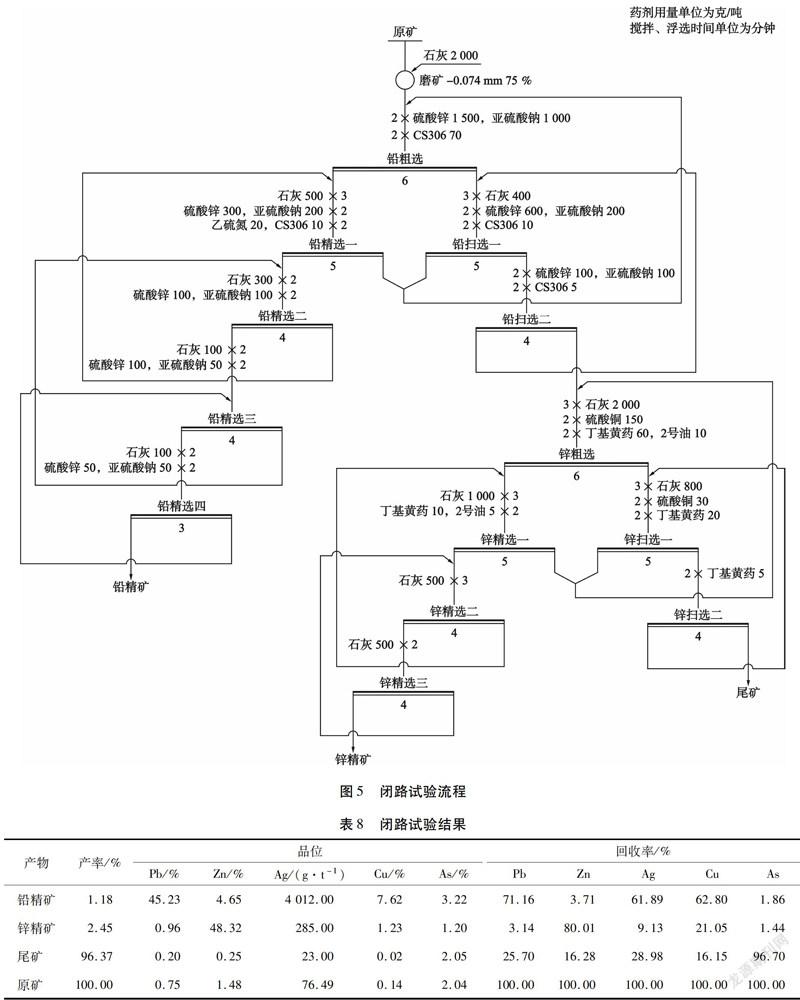

在上述条件试验基础上,选取最佳条件进行闭路试验。试验流程见图5,试验结果见表8。

由表8可知:浮选闭路试验获得了相对较好的试验指标,铅精矿产率为1.18 %,品位为铅45.23 %、锌4.65 %、银4 012.00 g/t、铜7.62 %,回收率为铅71.16 %、锌3.71 %、银61.89 %、铜62.80 %;锌精矿产率为2.45 %,品位为铅0.96 %、锌48.32 %、银285.00 g/t、铜1.23 %,回收率为铅3.14 %、锌80.01 %、银9.13 %、铜21.05 %,有价金属矿物得到有效回收。此外,砷主要富集在铅精矿中,这主要是由于大部分毒砂以微细粒—细粒单体状态与方铅矿组成细粒连生体产出,二者结合较紧密,抑制较困难,所以铅精矿中砷含量较高很难避免。

3 结 论

1)矿石中铅、锌主要赋存在硫化物中,金属矿物相互共生,互相包裹,关系比较密切,矿石结构较复杂。矿物嵌布粒度不均匀,黄铜矿、黄铁矿与毒砂嵌布粒度较粗,方铅矿与闪锌矿嵌布粒度较细。

2)根据可选性探索试验,确定采用优先浮选方案对矿石进行选别。在试验过程中,需注意贵金属银随硫进入选锌作业产生的损失,应合理调整矿浆pH,减少损失。

3)采用优先选铅、再选锌工艺流程,在磨矿细度-0.074 mm占75 %及最佳药剂制度条件下,闭路试验可获得较好选别指标:鉛精矿铅品位45.23 %、铅回收率71.16 %,铜品位7.62 %、铜回收率可达62.80 %,且银主要富集在铅精矿中,品位为4 012.00 g/t、回收率为61.89 %;锌精矿锌品位48.32 %、锌回收率80.01 %。

[参 考 文 献]

[1] 岳辉,孙洪丽,张谷平,等.某氰化浸渣多金属综合回收工艺试验研究[J].黄金,2020,40(5):69-73.

[2] 杨广君,李少元.某低品位铅锌银多金属矿石选矿试验研究[J].黄金,2019,40(12):48-53.

[3] 孙晓华,熊馨,应永朋,等.青海某铁铜多金属矿石综合回收试验研究[J].黄金,2020,41(1):55-60.

[4] 谢恩龙,高起方,段胜红,等.云南某铜铅混合精矿浮选分离试验研究[J].黄金,2020,41(2):53-56.

[5] 孙洪丽,程晓霞,康秋玉,等.某银多金属矿石选矿试验研究[J].黄金,2020,41(1):64-68.

[6] 杨俊彦,陈萍,徐兴保,等.胶东地区低品位氰化尾渣中铜铅锌综合回收利用研究[J].黄金,2016,37(2):68-71.