某金铜氧化矿石堆浸浸铜—氰化浸金试验研究

苑宏倩 郑艳平

摘要:某金铜氧化矿石铜品位0.88 %,金品位1.76 g/t,矿石氧化率为87.50 %。金矿物主要为自然金、银金矿,铜矿物以氧化铜矿物为主。针对矿石性质,进行了堆浸浸铜、氰化浸金试验研究,考察了堆浸粒度、硫酸用量等堆浸条件及磨矿细度、氢氧化钠用量等氰化浸金条件对回收指标的影响。结果表明:在最佳条件下,采用硫酸法堆浸浸铜—氰化浸金工艺,铜浸出率为81.79 %,金浸出率为95.00 %。

关键词:金铜氧化矿石;堆浸;氰化;矽卡岩型;硫酸

中图分类号:TD953文献标志码:A

文章编号:1001-1277(2020)07-0068-04 doi:10.11792/hj20200714

在国内的铜矿资源中,氧化铜矿约占四分之一,不仅大多数铜矿床上部有氧化带,而且有的已经形成独立的大中型氧化矿[1]。中国氧化铜矿选矿技术已有50多年的历史,在处理类型繁多、性质复杂的氧化铜矿的过程中,积累了比较丰富的经验。但是,由于国内氧化铜矿多具有品位低、嵌布细、含泥多、处理难等特点,使得难选氧化铜矿成为选矿领域的一个难题[2-3]。氧化铜矿石相对硫化铜矿石来说,性质较复杂,处理难度较大,浮选成本较高,且选别指标不太理想;而浸出工艺具有的投资少、成本低、污染小等优点有力地推动了氧化铜矿石资源的开发利用[4-6]。本次试验针对某金铜氧化矿石,进行了堆浸浸铜—氰化浸金试验研究,取得了较好的浸出指标,为该矿石资源的开发利用提供了技术依据。

1 矿石性质

1.1 化学成分及矿物组成

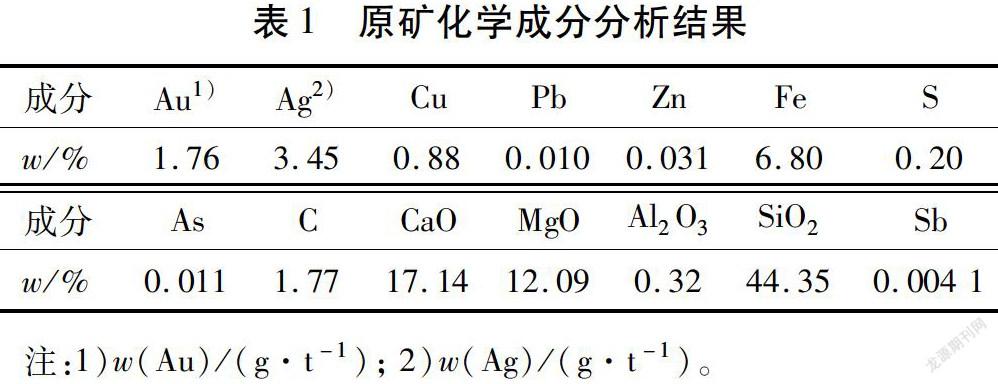

矿石中金属矿物相对含量为11.72 %,以金属氧化物为主,占11.05 %,主要为褐铁矿、磁铁矿及赤铁矿,其次为孔雀石、赤铜矿、菱铁矿及菱锰铁矿、硅孔雀石等;金属硫化物主要为黄铁矿、磁黄铁矿、黄铜矿及少量斑铜矿等,相对含量合计为0.67 %。脉石矿物占88.28 %,以辉石类为主,其次为碳酸盐类矿物。金、铜为有价元素,其中金品位为1.76 g/t,铜品位为0.88 %;金矿物种类为自然金、银金矿,铜矿物以氧化铜矿物为主。矿石氧化率为87.50 %。矿石工艺类型为矽卡岩型金铜氧化矿石。原矿化学成分分析结果见表1。

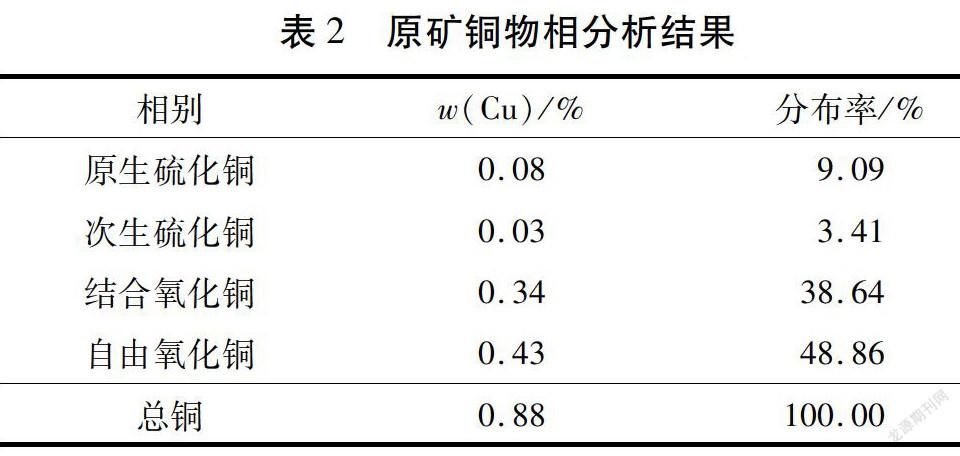

1.2 铜矿物工艺特征

原矿铜物相分析结果见表2。

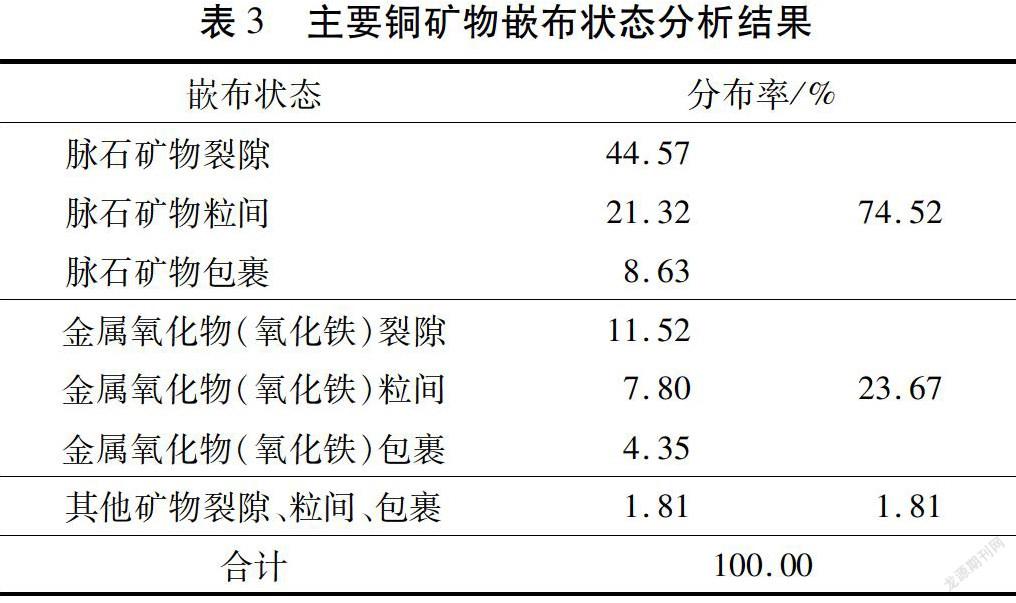

对矿石中主要铜矿物的嵌布状态进行了镜下统计分析,结果表明:氧化铜矿物多嵌布在脉石矿物裂隙,部分呈粒状嵌布在脉石矿物粒间及脉石矿物中,其次为嵌布在氧化铁矿物裂隙及粒间或被氧化铁矿物包裹。黄铜矿主要嵌布在氧化铁矿物中。主要铜矿物嵌布状态分析结果见表3。

1.3 金矿物工艺特征

经扫描电镜能谱成分分析,矿石中金矿物为自然金及少量银金矿。经检测,自然金平均成色为877.4 ‰,银金矿平均成色为723.5 ‰。根据测量统计结果,矿石中金矿物嵌布粒度主要小于0.037 mm。通过对光片进行镜下检测发现,矿石中金矿物主要与脉石矿物及氧化矿物嵌布密切,见金矿物嵌布在脉石矿物与氧化矿物粒间或裂隙。金矿物嵌布状态分析结果见表4。

2 试验结果与讨论

根据矿石性质,采用堆浸工艺回收铜、氰化工艺回收金。

2.1 堆浸浸铜条件试验

2.1.1 堆浸粒度

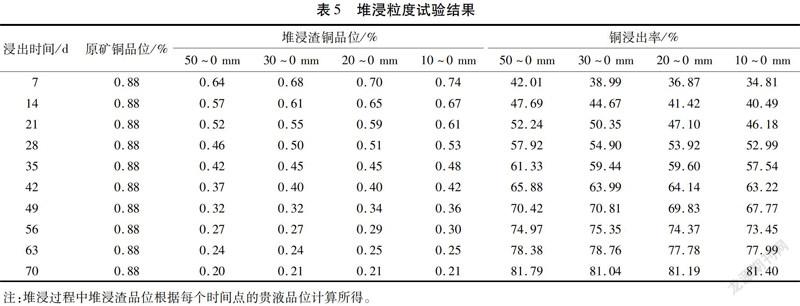

由于矿石粒度较细,基本小于50 mm,所以试验选取的矿石堆浸粒度分别为50~0 mm、30~0 mm、20~0 mm、10~0 mm,硫酸用量为140 kg/t。堆浸粒度试验结果见表5。

浸出结束后,对堆浸渣进行酸洗、水洗,晾干后称量,50~0 mm、30~0 mm、20~0 mm、10~0 mm的堆浸渣产率分别为80.12 %、79.45 %、78.85 %、77.96 %。由表5可知:不同堆浸粒度下,随着浸出时间的延长,铜浸出率逐渐提高;当浸出时间相同时,堆浸粒度由50~0 mm降低到10~0 mm,铜浸出率基本不变。综合考虑,确定堆浸工艺适宜粒度为50~0 mm。

2.1.2 硫酸用量

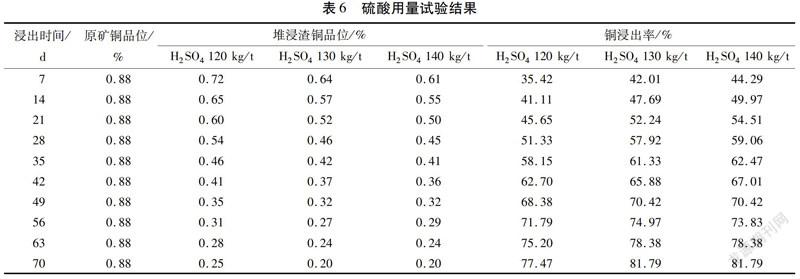

对50~0 mm的原矿进行硫酸用量试验。为加快浸出速度,保证浸出指标,浸出开始时按酸度150 g/L加入硫酸,后续试验中保持浸出液酸度为6~10 g/L。硫酸用量试验结果见表6。

当硫酸用量分别为120 kg/t、130 kg/t、140 kg/t时,堆浸渣产率分别为79.21 %、80.12 %、80.15 %。由表6可知:硫酸用量从120 kg/t增加到130 kg/t时,浸出指标有所提高;硫酸用量从130 kg/t增加到140 kg/t时,浸出初期铜的浸出速度加快,但随着浸出时间的延长,浸出指标变化不大。综合考虑,生产中采用硫酸用量130 kg/t为宜,在浸出过程中应保持酸度在8 g/L左右。

2.1.3 浸出时间

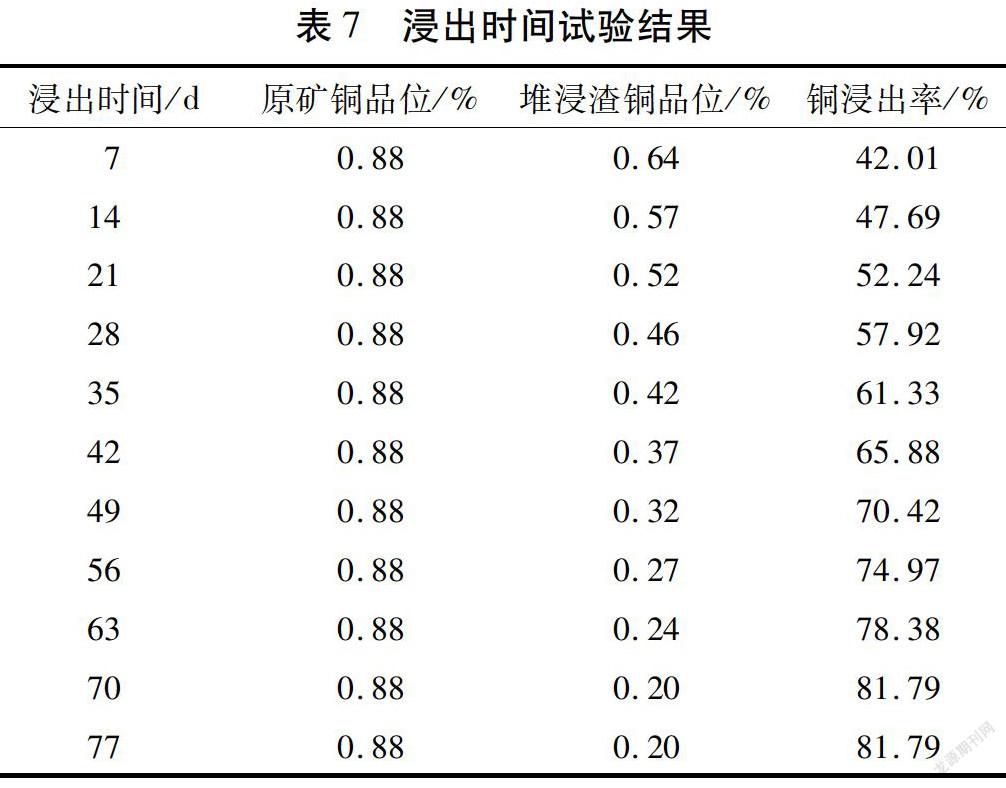

在堆浸粒度为50~0 mm、硫酸用量130 kg/t的條件下,进行了浸出时间试验,结果见表7。

由表7可知:随着浸出时间的延长,铜浸出率逐渐提高;当浸出时间达到70 d时,矿石小型堆浸试验铜浸出基本达到终点。由于矿石氧化率较高,且细粒级含量较高,加入硫酸后部分脉石矿物被溶蚀发生结块现象,堆浸过程中渗透性较差,导致浸出时间较长。

2.2 氰化浸金条件试验

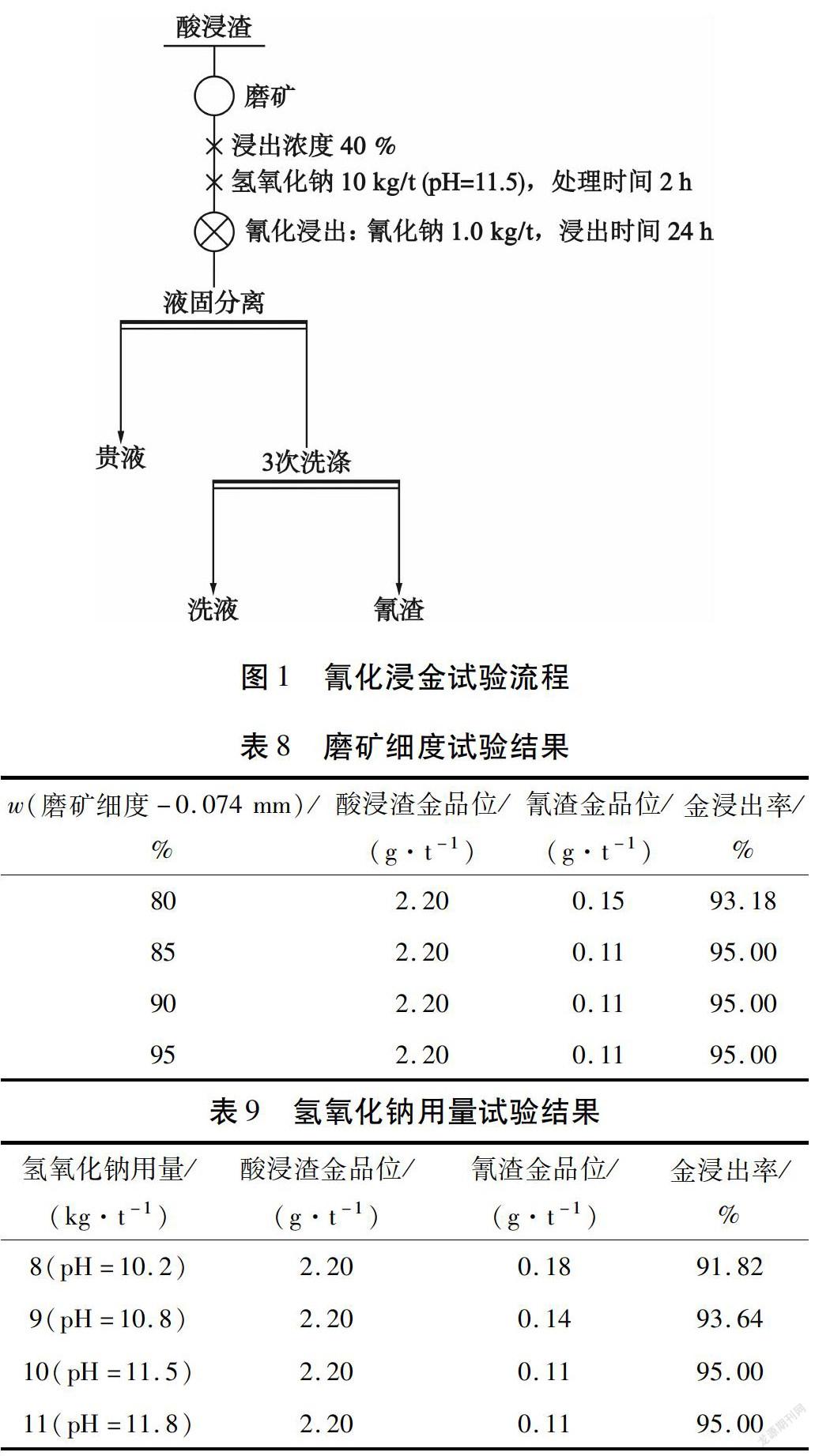

堆浸浸铜结束后,为了去除铜、铁离子的影响,先用pH=3.0~3.5的稀硫酸液体将堆浸渣清洗4次(酸洗硫酸用量为40 kg/t),随后用清水将酸浸渣洗至pH=4.5左右,经晾晒风干后破碎混匀,进行氰化浸金试验。由于酸浸过程中样品质量有所减少,50~0 mm酸浸渣产率为80.12 %,金品位为2.20 g/t。试验流程见图1。

2.2.1 磨矿细度

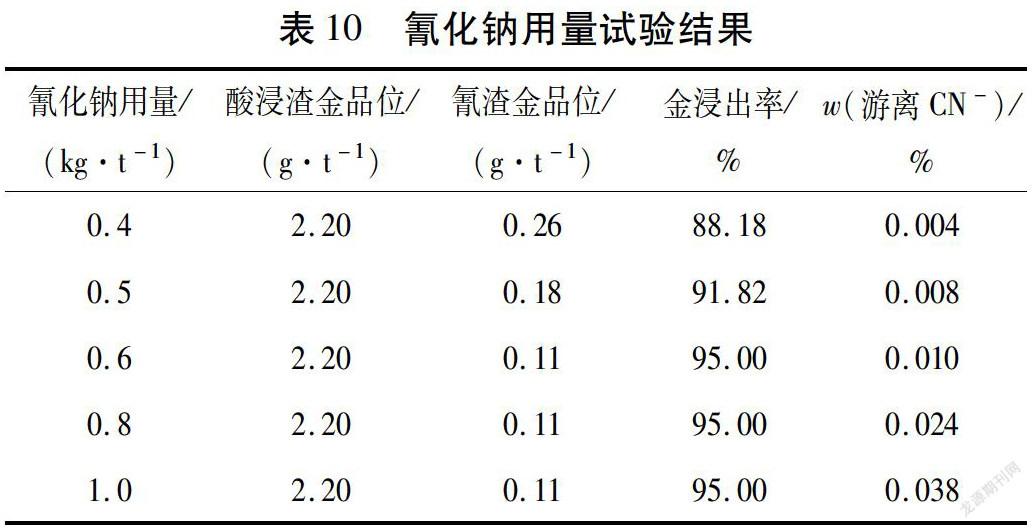

磨矿细度试验结果见表8。

由表8可知:当磨矿细度由-0.074 mm占80 %增加至85 %时,金浸出率由93.18 %升高至95.00 %;继续提高磨矿细度,金浸出率没有变化,保持在95.00 %。因此,确定磨矿细度-0.074 mm占85 %。

2.2.2 氢氧化钠用量

氢氧化钠用量试验结果见表9。

由表9可知:随着氢氧化钠用量的增加,金浸出率随之提高;当氢氧化钠用量增加到10 kg/t时,金浸出率为95.00 %;继续增加氢氧化钠用量,金浸出率不再提高。因此,确定氢氧化钠用量为10 kg/t。

2.2.3 氰化鈉用量

氰化钠用量试验结果见表10。

由表10可知:随着氰化钠用量的增加,金浸出率随之提高;当氰化钠用量增加到0.6 kg/t时,金浸出率为95.00 %;继续增加氰化钠用量,金浸出率不再提高。因此,确定氰化钠用量为0.6 kg/t。

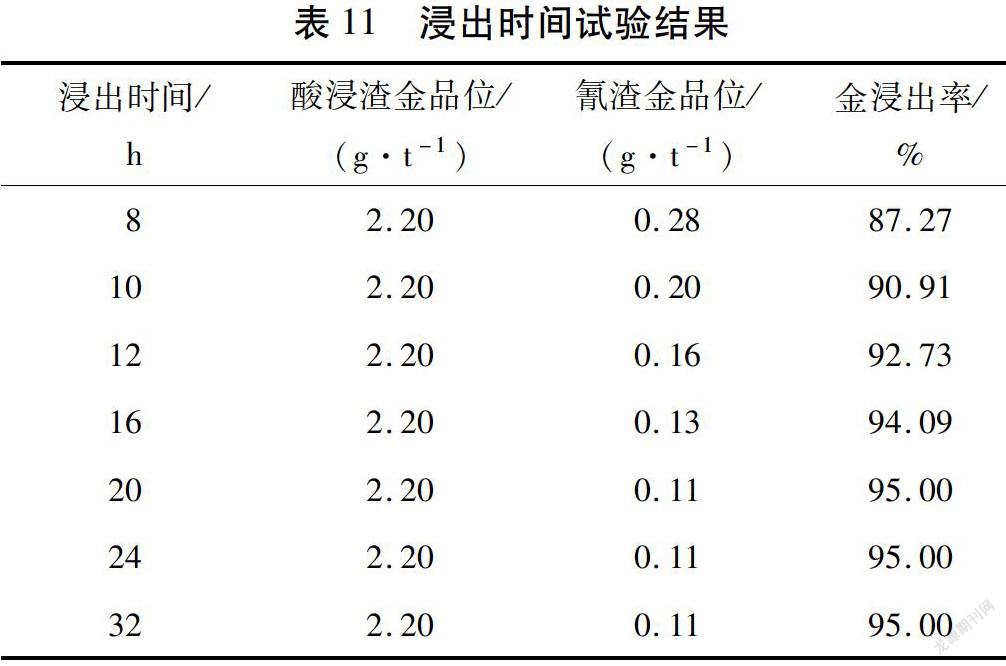

2.2.4 浸出时间

浸出时间试验结果见表11。

由表11可知:随着浸出时间的延长,金浸出率随之提高;当浸出时间为20 h时,金浸出率为95.00 %;继续延长浸出时间,金浸出率不再提高,故确定浸出时间为20 h。

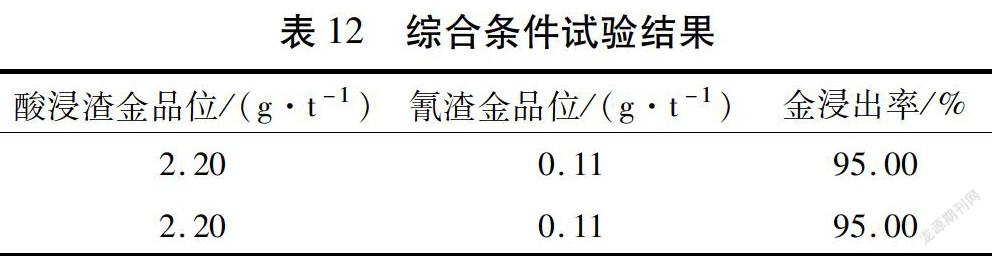

2.2.5 综合条件试验

2次综合条件平行试验结果见表12。

由表12可知:在磨矿细度-0.074 mm占85 %、氢氧化钠用量10 kg/t、氰化钠用量0.6 kg/t、浸出时间20 h的条件下,金浸出率为95.00 %。

3 结 论

1)矿石工艺类型为矽卡岩型金铜氧化矿石,氧化率为87.50 %。金、铜为有价元素,金品位为1.76 g/t,铜品位为0.88 %。矿石中铜矿物主要为孔雀石、硅孔雀石、赤铜矿等。金矿物嵌布状态以粒间金为主,占74.67 %,金矿物粒度主要分布在0.037 mm以下,占79.95 %。

2)采用堆浸浸铜—氰化浸金工艺,获得了良好回收指标。在矿石堆浸粒度50~0 mm、硫酸用量130 kg/t、浸出时间70 d的条件下,铜浸出率为81.79 %;在磨矿细度-0.074 mm占85 %、氢氧化钠用量10 kg/t、氰化钠用量0.6 kg/t、浸出时间20 h的条件下,金浸出率为95.00 %。

[参 考 文 献]

[1] 王怀,郝福来,陆兆峰,等.内蒙古某斑岩型铜钼矿石混合浮选试验研究[J].黄金,2020,41(5):55-59.

[2] 张文彬.氧化铜矿浮选研究与实践[M].长沙:中南工业大学出版社,1992.

[3] 周月锁,周世杰,高淑玲,等.内蒙古某铜矿石选矿试验研究[J].黄金,2018,39(5):65-67.

[4] 杨思敏,寇珏,张晓亮,等.赞比亚某氧化铜矿石的硫酸酸浸研究[J].金属矿山,2019(5):79-83.

[5] 赵涌泉.氧化铜矿的处理[M].北京:冶金工业出版社,1982.

[6] 雷力,王恒峰,曹欣,等.某含铜金矿石选矿试验研究[J].黄金,2014,35(9):56-60.