现代铁道车辆结构伤损形式 与再制造修复技术

周希孺 吴圣川 郭峰 胡雅楠 张晓军

摘要:现代铁道车辆关键承载部件多采用大型复杂焊接结构,在制造、运用及维修过程中不可避免地会形成各种缺欠和损伤。经安全评估后不可接受的质量缺欠和伤损称为缺陷,它们会显著降低结构的承载能力和服役寿命,因此需要对含缺陷或者伤损的承载部件进行补修和再制造加工。综述了当前铁道车辆关键承载部件中存在的各类缺陷及采用的延寿补修技术,指出再制造部件完整性评价是重要研究课题和方向。

关键词:铁道车辆;车体;转向架构架;焊接缺陷;结构完整性

中图分类号:TG44 文献标志码:A 文章编号:1001-2003(2020)09-0147-14

DOI:10.7512/j.issn.1001-2303.2020.09.15

0 前言

现代铁道车辆关键承载结构(例如车体和转向架构架等)多采用大型焊接结构,在制造和运用中将不可避免地存在各种缺陷,例如制造过程中产生的非金属夹杂物、冶金型或者工艺型气孔、热裂纹和成形不良等,以及运用维护过程中产生的腐蚀损伤、外物冲击、微动磨损、划擦以及疲劳裂纹等[1-3]。这些缺欠和伤损的存在将导致结构局部形成应力集中,大幅降低承载能力和服役寿命。经安全评估后,不可接受的质量缺欠和伤损称为缺陷,需要对含缺陷的承载部件进行补修加工和延寿评估。

近年来,多种金属加工方法被用于高速动车组等现代铁道车辆关键承载结构及部件的再制造,包括磨削、冲击、钻孔、重熔、补焊和截换等。然而,每种延寿补修方法适用于不同的缺陷类型,对结构件服役性能的影响程度也不尽相同。例如,当采用表面重熔、补焊和切割焊修等热加工工艺补修后,结构件中的残余应力、补修区材料的微观组织、缺陷容限能力、损伤演化以及剩余寿命均有不同程度地变化。

文中针对现代铁道车辆的再制造问题,在广泛调研国内外相关补修及延寿规范、标准及文献的基础上,按照结构件的成型工艺(铸造、锻造和焊接)、缺陷尺寸及位置(表面缺陷和内部缺陷)、缺陷类型及来源等因素,对高速动车等铁道车辆关键的承载部件的典型缺陷和常用延寿补修技术的适用性和补修效果进行系统归纳,为现代铁道车辆关键承载部件再制造修复技术的研究及应用提供参考。

1 典型缺陷及分类

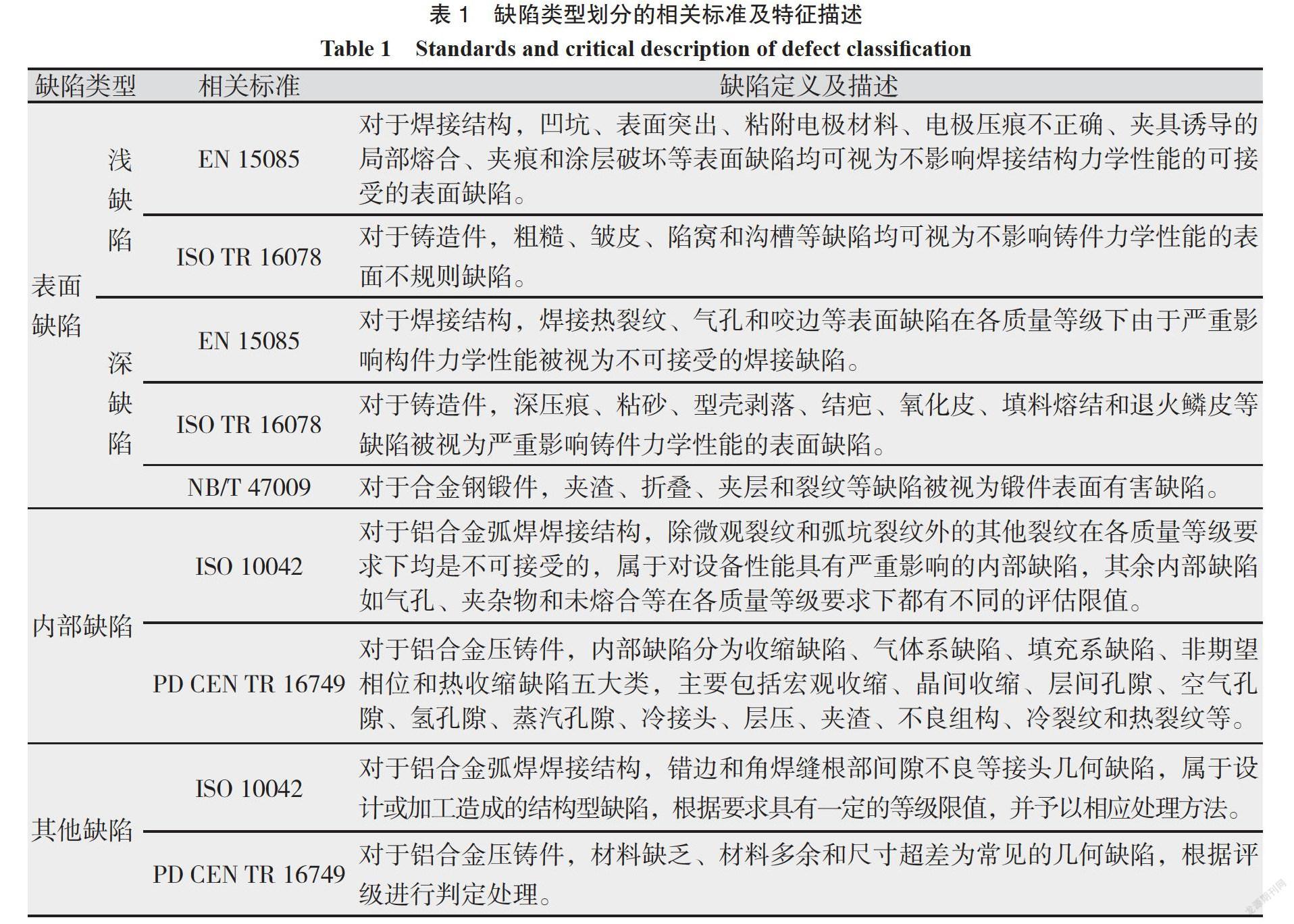

铁道车辆关键承载部件的缺陷主要源于结构件的制造缺欠及服役损伤。前者包括在铸造、锻造和焊接等工艺过程中所造成的质量缺陷,后者是指车辆在服役过程中因外在环境产生的磨损、腐蚀、异物致损和疲劳长裂纹等。同时,缺陷来源广泛,形状各异,尺寸变化也较大。目前,国内外尚无通用成熟的缺陷标准化和规则化方法,这给缺陷认定及影响研究提出了挑战。为了便于描述缺陷及其对应的延寿补修技术,文中结合现代铁道车辆制造、运用和维护的惯常处理方法,依据缺陷与结构件表面的相对位置及其对结构件服役性能的影响等因素将缺陷分为表面浅缺陷、表面深缺陷、内部缺陷和其他缺陷等四大类。缺陷类型划分的相关标准及特征描述如表1所示。

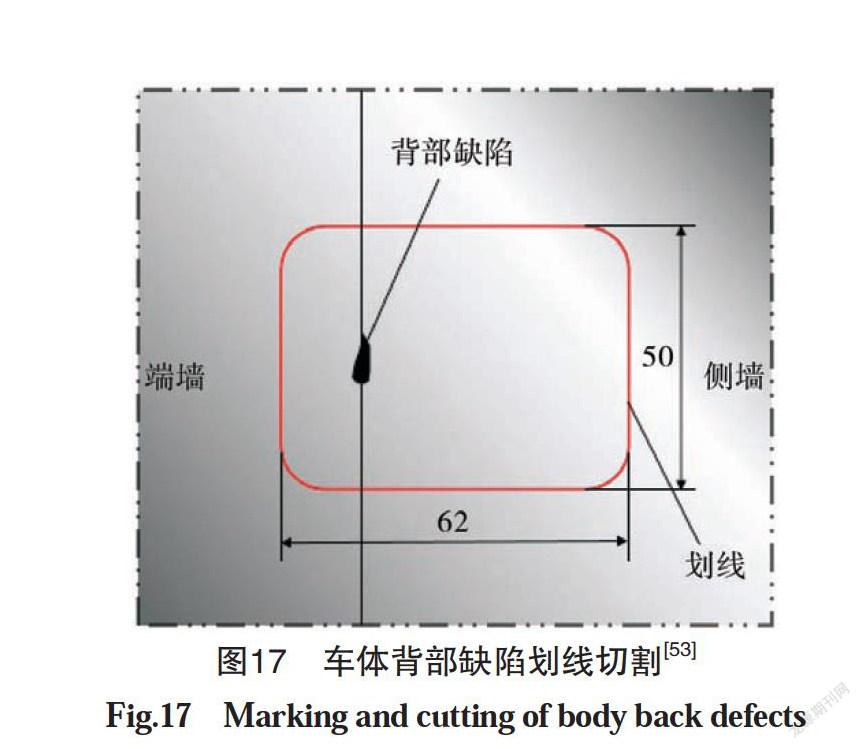

表面浅缺陷是一类位于材料表面的缺陷,铁道车辆部件的表面浅缺陷通常源于材料自身的冶金缺陷以及构件在成型、加工和服役中造成的损伤。常见的表面浅缺陷有表面气孔、轻微焊接咬边和划伤等,如图1所示。

尽管表面浅缺陷会造成服役构件的局部应力集中现象,但通常认为其严重程度不会影响结构的正常服役。一般所有被认为是尚未直接影响到结构承载能力,也未大幅度缩减结构剩余寿命及未影响车辆正常服役,根据相关设计标准可以被接受的表面缺陷均称为表面浅缺陷。必须注意的是,这里“浅”并非对应某一种缺陷的绝对尺寸,而是区别于表面深缺陷的一种分类方法。根据断裂力学理论,表面缺陷恰恰是一类不能被忽略的一类缺陷,只不过实際运用中比较容易发现和修补这类缺陷。

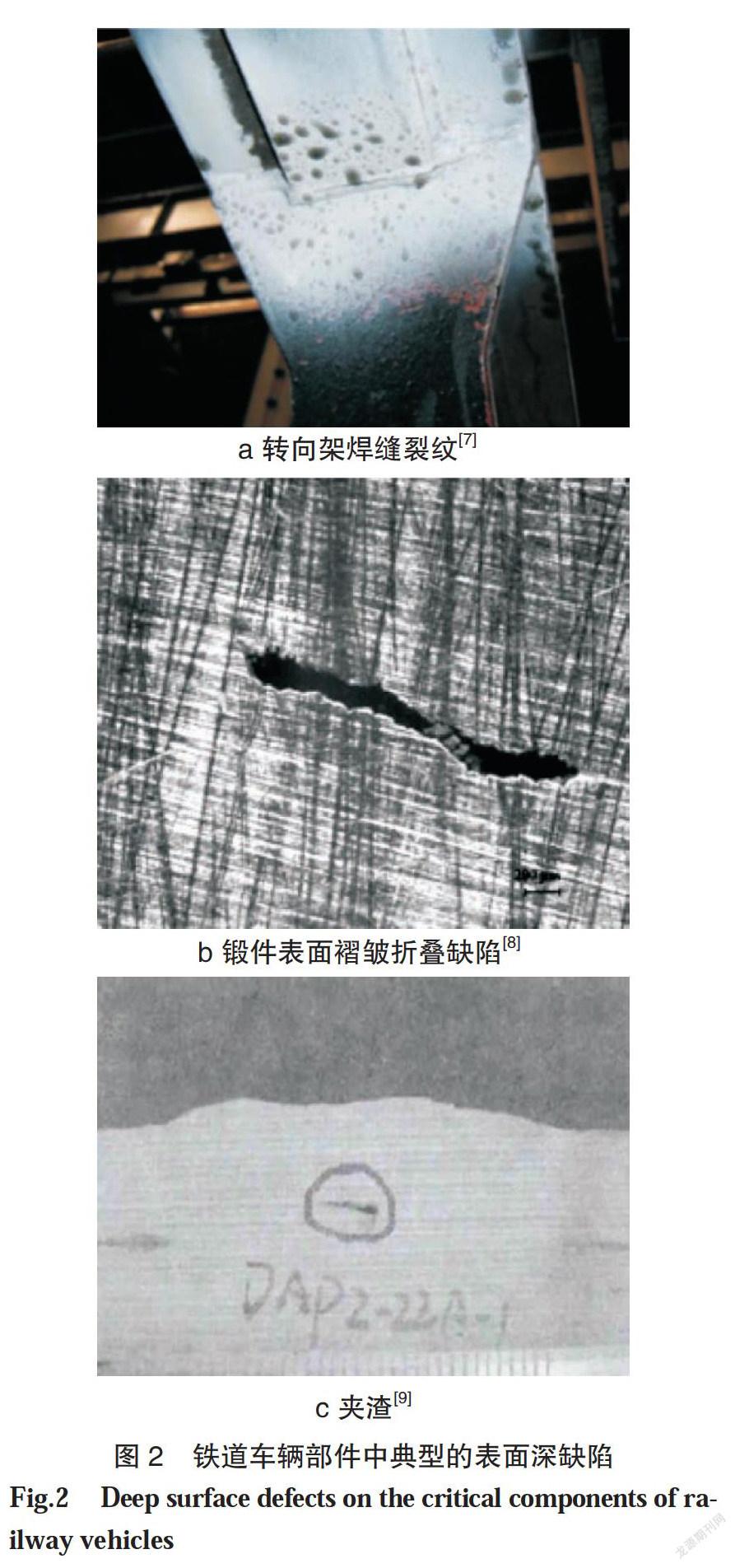

与此相对,表面深缺陷是区别于表面浅缺陷的位于材料及结构件表面的深层缺陷。表面深缺陷一般来源于加工缺陷和服役损伤两个方面,很少源于材料本身的冶金缺陷。因为发生在材料表面的深冶金缺陷很容易被检测且判定为不合格,或在后续加工过程中被去除。常见的表面深缺陷有折叠、夹渣、焊接裂纹和疲劳裂纹等,如图2所示。表面深缺陷在标准中通常被定义为严重的或不可以接受的表面缺陷,将显著地削弱结构的承载能力,大幅缩减结构的服役寿命,其存在会带来巨大的安全风险。

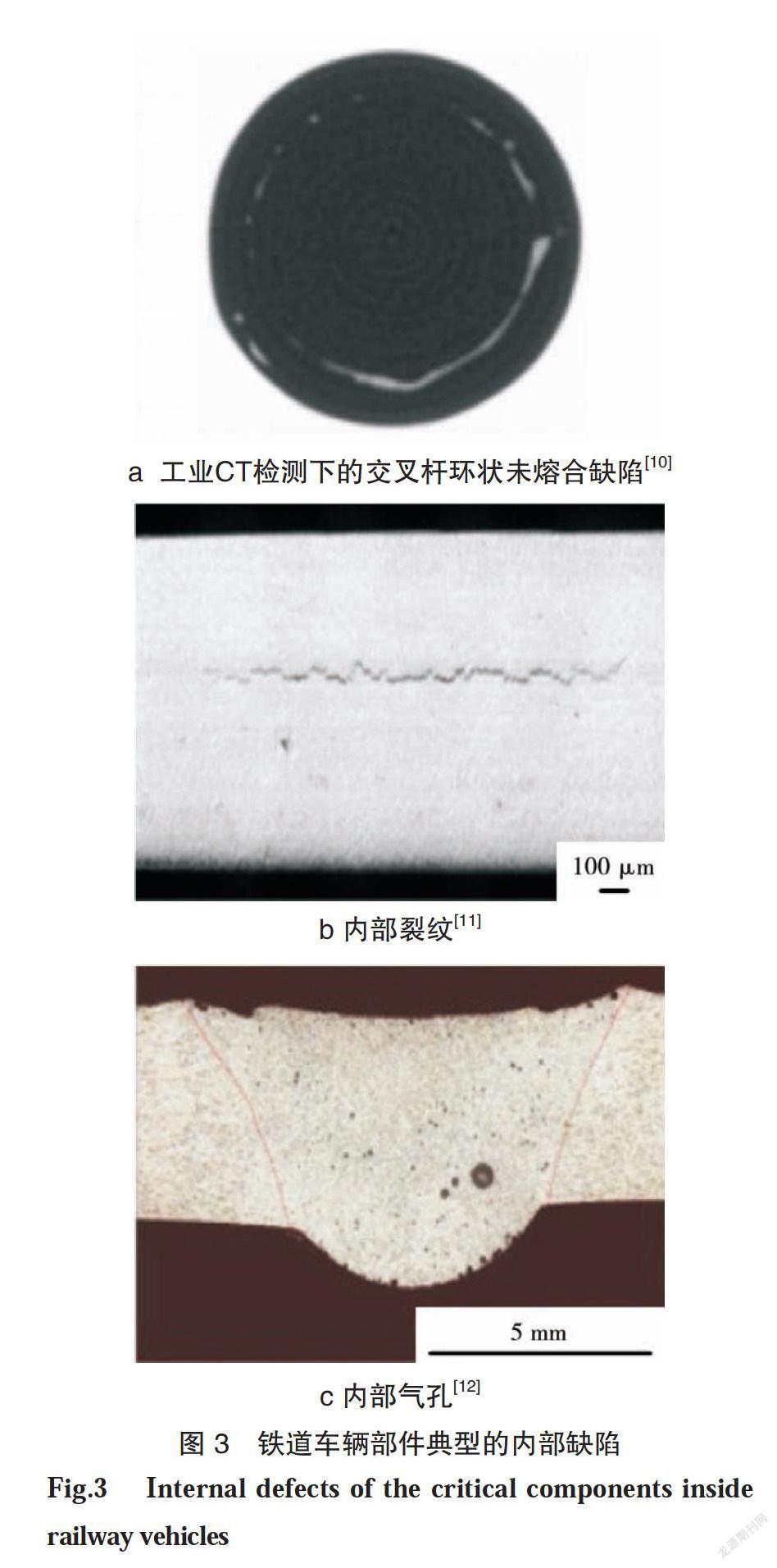

有别于表面缺陷,内部缺陷通常位于材料内部,通过目测无法直接检出,可能来源于材料的冶金缺陷以及构件成型、加工和服役中的损伤。常见的内部缺陷有内部气孔、内部裂纹和未熔合等,如图3所示。

此类缺陷在一定的限制尺寸和数量之内并不会对铁道车辆结构的承载能力和服役寿命产生影响,但是超过临界值后会显著降低结构的承载能力,最终导致结构的失效破坏。

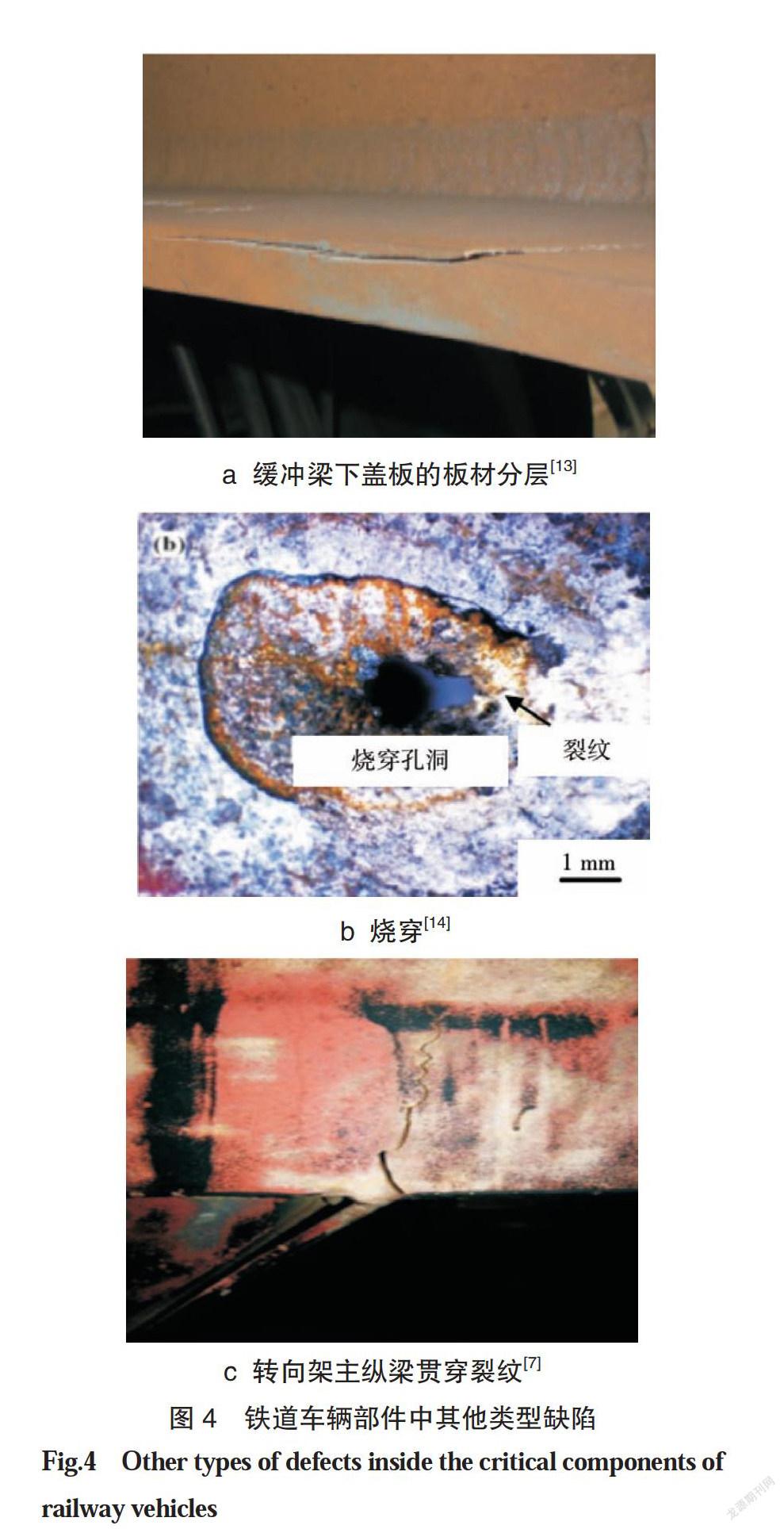

其他缺陷独立于上述三类缺陷,主要包括因设计加工造成的结构型缺陷,或其他无法被接受的缺陷,例如错边、烧穿和贯穿裂纹等,如图4所示。

一般认为,其他缺陷对铁道车辆安全可靠服役具有重要影响,当检测到此类严重影响到车辆结构性能的重大缺陷时,需立即停止服役,并对其进行补修或更换。

2 伤损部件的再制造修复

近年来,多种再制造加工技术被用于高速动车组等现代铁道车辆关键承载部件的补修及延寿,例如磨削、冲击、钻孔、补焊、堆焊及截换等[16-20],每种补修技术适用的缺陷类型不同。为确保一致性,根据前述缺陷的分类方法将补修技术分为浅层缺陷补修技术、深层缺陷补修技术、内部缺陷补修技术和其他缺陷补修技术四类,进而对铁道车辆关键承载部件常用补修技术的特点和适用性进行了讨论和分析。

2.1 含表面缺陷部件

2.1.1 浅层缺陷修复

适用于铁道车辆关键承载部件表面浅缺陷的补修技术主要有磨削、喷涂、表面重熔和增材制造等。

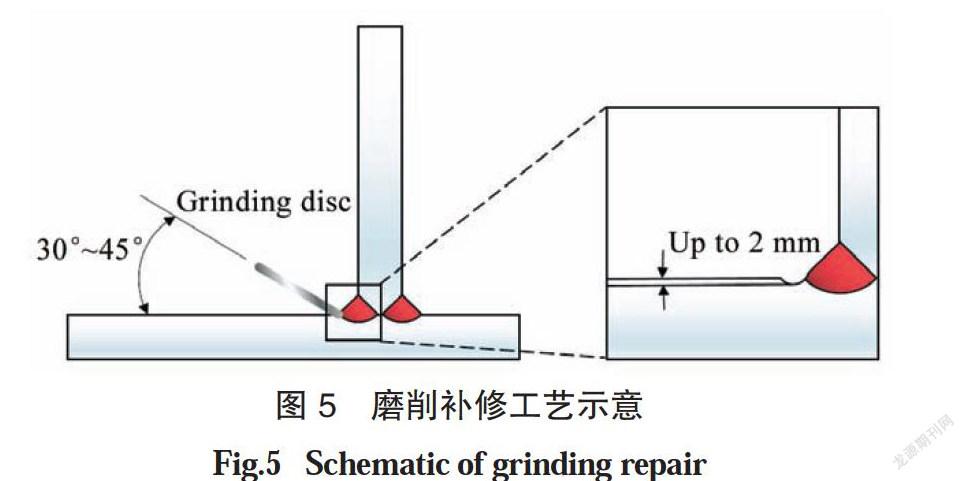

磨削是指采用砂轮、角磨机和砂纸等工具,通过打磨、切削和抛光等机械手段去除表层材料以修复含缺陷部件的一种再制造技术。通常用于焊趾处轻微咬边和微裂纹等表面浅缺陷的补修处理[17],如图5所示。

轨道交通领域常用的磨削补修方法有圆盘磨削、旋转锉刀磨削和抛光轮打磨等。其中,圆盘磨削的切削效率最高,旋转锉刀磨削相比于圆盘磨削切削速率较慢,但是适用性与可操作性更强,能够用于各种复杂结构件,尤其是打磨焊缝边缘和孔洞的效果较好[20]。国际焊接学会认为,作为改善焊接接头服役性能的一种方法,旋转锉刀磨削可有效提升焊接结构的疲劳强度[19]。抛光轮打磨主要用于降低结构的表面粗糙度,常用于对表面质量要求较高的部件。磨削技术可以修复深度在2 mm以内或不超过板厚5%左右的缺陷,也用作焊接和钻孔后修复表面状态的后处理工艺[18,20]。不过,磨削补修可能会在磨头和部件表面产生刚性接触,使用中需避免研磨时产生的意外划痕和硬损伤;同时注意研磨表面会导致原始裂纹等痕迹模糊从而隐藏部分潜在的缺陷。因此,这类方法不适用于修复较深的疲劳裂纹[20]。

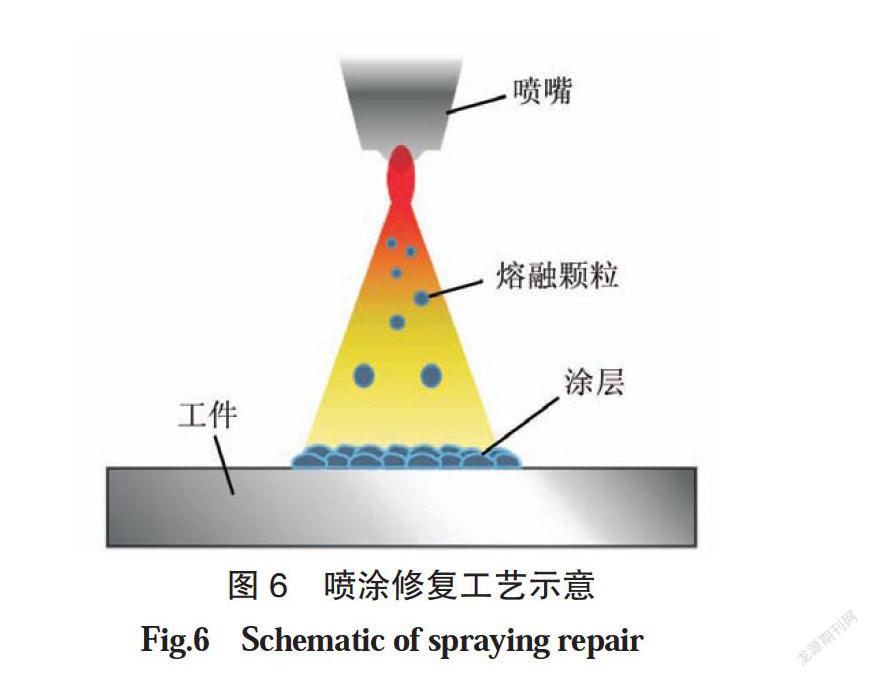

喷涂是指采用火焰、电弧或等离子弧粉末或丝材等材料,通过高速气流使其雾化成微小的熔融颗粒,在部件表面形成喷涂层的一种补修技术,常用于含有划痕和磨损等表面较浅缺陷部件的补修,原理如图6所示。

常见的喷涂补修技术有火焰喷涂、电弧喷涂和等离子弧喷涂。文献[15]分别介绍了通过氧-乙炔火焰喷涂、电弧喷涂和等离子弧喷涂技术补修发动机曲轴表面划痕、锅炉水冷壁表面磨损和发动机叶片表面微动磨损缺陷,为喷涂补修技术在修复铁道车辆伤损部件中的应用提供了重要参考。为研究火焰喷涂对结构钢表面沟

槽的补修效果,Keyhany等[21]对含深度为1.0 mm、长度12.5 mm、宽度分别为0.5 mm、0.75 mm和1.0 mm的表面沟槽缺陷的三组试件采用火焰喷涂工艺进行补修处理,结果表明补修后试件抗拉强度提升2.5%。Amiri等[22]采用火焰喷涂工艺,对含0.5 mm槽尖、长度为10 mm、深度分别为0.5 mm、0.8 mm、1.0 mm和1.3 mm的表面沟槽缺陷的四组试件进行补修;结果表明,沟槽深度分别为0.5 mm和0.8 mm的补修试样的抗拉强度和屈服强度均达到控制值,但伸长率有所下降;其中,沟槽深度为0.5 mm的试样补修后伸长率下降了13.5%,但仍能够满足工程要求。研究表明,火焰喷涂可用于补修宽度为0.5~1 mm的表面沟槽型缺陷,其补修效果对缺陷深度敏感,深度0.5 mm的沟槽缺陷采用火焰喷涂补修效果最好。

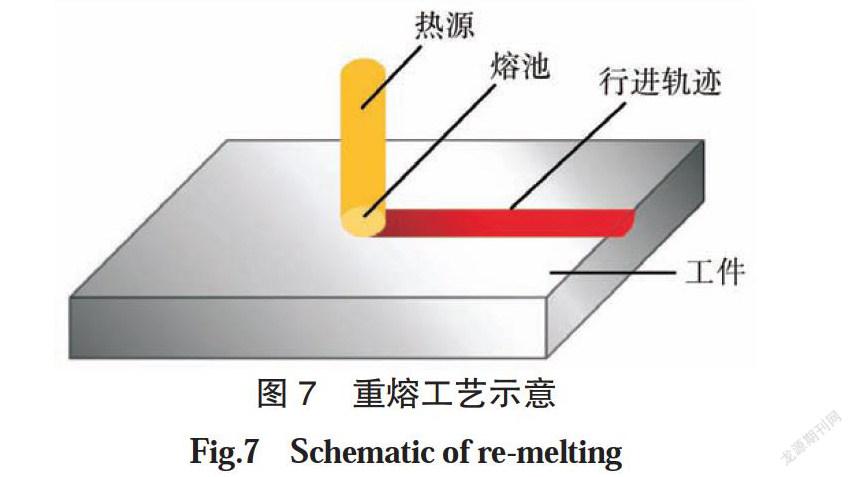

重熔是指利用激光束或超高温电弧将材料熔化而不添加任何金属,以达到表面组织改善的一种补修技术,通常适用于表面浅缺陷和表面深缺陷的补修,如图7所示。

常见的重熔修复技术有激光重熔和电弧重熔等。激光重熔修复的部件表面熔层薄,热影响区较小,对粗糙度影响不大,并且能使部件表面重新生成较为精细的微观组织[23]。Cabeza 等[24]通过试验发现,经激光重熔处理后的马氏体时效钢表面粗糙度低,未见任何缺陷,力学性能与正常服役条件下的表面材料力学性能相当,充分表明了激光重熔可以对14镍(200级)马氏体时效钢压铸件的损伤表面进行有效补修。Ravi[25]对激光重熔技术修复表面及亚表面缺陷的效果进行了研究,通过实验验证了光束直径为2 mm的1 kW光纤激光表面重熔技术可有效修复尺寸不超过1.6 mm的表面缺陷和尺寸在0.2~1 mm且不超过表面1 mm深的亚表面缺陷。与激光重熔相比,电弧重熔修复深度较深,但热影响区也更大,可用于补修深度达到5 mm的裂纹缺陷[18]。重熔技术用于补修部件表面缺陷的同时,对其表面重塑,也能够在一定程度上通过改善几何构形以减少应力集中,是一種得到广泛认可的工程结构疲劳强度改善方法。文献[17,26]推荐使用钨极惰性气体保护熔修来修复焊趾处咬边等焊接缺陷,形成平滑过渡曲面,改善焊趾外形。

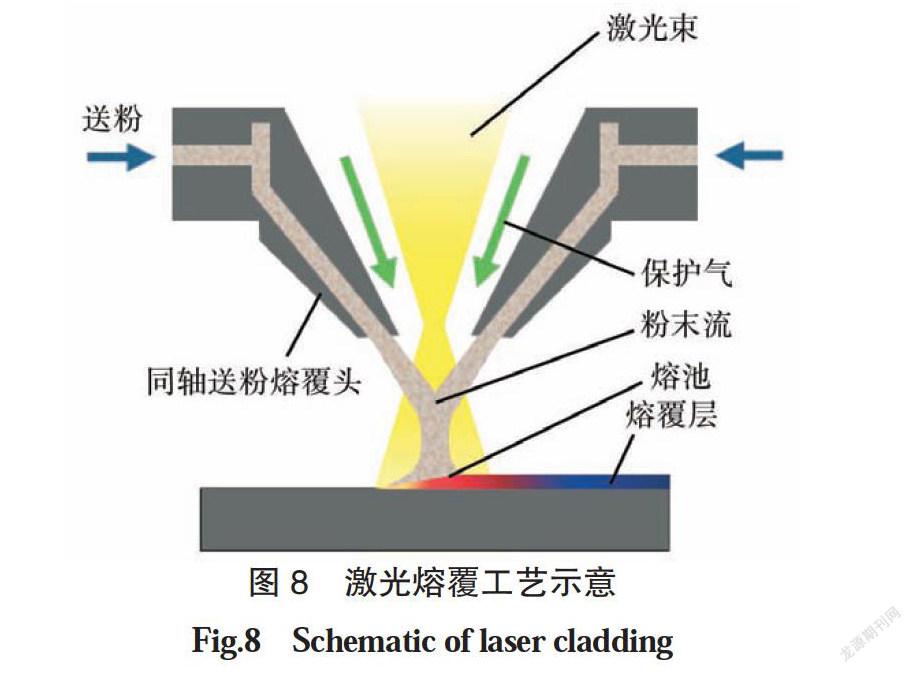

增材制造融合了计算机和材料技术,是通过数控系统实现材料的逐层堆积,通过累加方式实现物体从无到有的新型制造技术。作者认为,增材技术在轨道交通车辆部件维保领域的发展前景广阔[27-28],目前集中在车轴表面损伤的激光熔覆补修技术研究,如图8所示。

国外在车轴激光熔覆补修工艺方面的研究起步较早。2013年,Soodi等[29]对缺口车轴试样分别采用商用420不锈钢和17CrMoV5粉末进行熔覆补修,通过旋转弯曲疲劳试验证实CRMoVe粉末修复效果更好,但是补修过程中产生的气孔等新缺陷导致其实验结果分散性变大。在国内,齐先胜等[30]提出了激光熔覆修复EA4T车轴的可行性。2020年,青岛四方股份公司的侯有忠等[31]以CRH380A/AL动车组EA4T车轴钢为基体、NiCrMo合金为增材材料,采用选区激光熔覆工艺方法进行补修和工艺评定,结果表明激光熔覆效果良好,补修后无气孔、夹渣等新缺陷产生,激光增材组合接头的抗拉强度高于母材最低抗拉强度650 MPa,试件在拉伸试验中延性断裂于母材。

田威等[32]对轨道车辆关键零部件(车轮、车钩等)的失效形式与再制造技术进行了分析与实验研究,证实了激光熔覆和激光表面强化技术在铁道车辆关键部件修复上的合理性,并结合行业特点制定了铁道车辆再制造运行与实施模式,有助于铁道车辆再制造技术的研究和普及。

选区激光熔覆能获得较为精细的结构组织,在工艺控制较好的情况下能获得超过母材力学性能的熔覆区,在铁道车辆补修方面有很好的应用前景。尽管如此,在采用激光熔覆或者其他工艺熔覆缺损车辆关键承载部件后还必须从结构完整性角度进行考核,以确保在实际运用中不形成新的缺陷源。也就是说,对于缺损件的再制造,必须“修形修性”并行。

2.1.2 深层缺陷修复

适用于铁道车辆关键承载部件的表面深缺陷补修技术通常包括冲击处理、胶补、补焊、堆焊、钻孔止裂和补强。

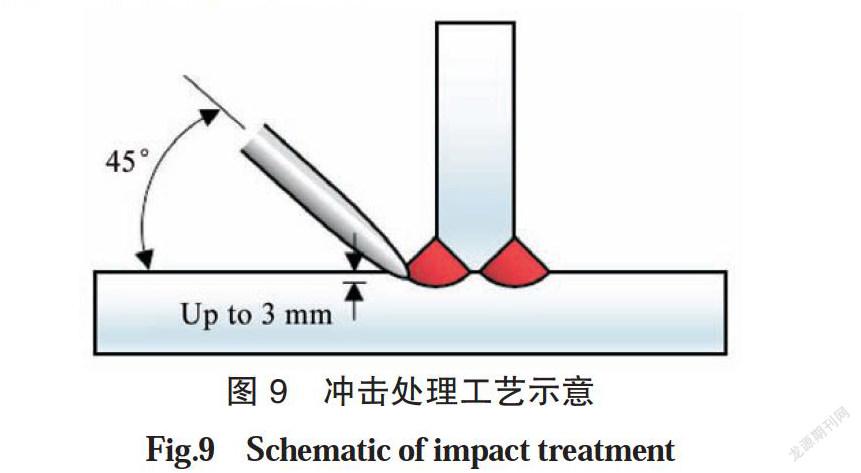

冲击处理是通过冲击工件表面改善表面形貌并植入残余压应力,提升工件疲劳强度的一种补修工艺,如图9所示。

冲击处理工艺通常适用于含表面夹渣等表面深缺陷部件的修复,主要分为锤击法、喷丸法和超声波冲击法[18]。锤击法是最简单有效的一种补修技术,其原理是利用气动工具高速冲击材料表面产生塑性变形并引入残余压应力,通常用于提升焊接接头性能和修复疲劳裂纹,修复深度可达3 mm。

王秋东[33]针对焊根处原始裂纹长度分别为118 mm、104 mm的两个T型焊接试样进行裂纹锤击闭合处理,疲劳试验结果显示,经锤击处理后的试样表面均存在明显的塑性变形,同时引入了压缩残余应力,裂纹扩展寿命得到了大幅提高。喷丸法作用力大,清理效果明显,通过将无数小钢丸喷射捶打零件表面形成残余压应力层。丁丽丽等[34]针对直升机主减速器齿轮电刷镀修复后产生裂纹这一问题,提出了喷丸强化补修措施,并证实了飞机上承受较大交变载荷的零件存在磨损、压痕等表面缺陷均可使用该工艺进行修复。超声波冲击法是最为高效的一种冲击补修技术,相比于锤击法和喷丸法噪声更低,可控性更高,能够有效减少气孔、缩孔等表面缺陷的形成。

铁道车辆关键承载部件在焊接后通常存在一定的焊接残余应力,对部件力学性能和疲劳寿命危害较大。冲击处理可以使得表面组织致密化,呈现出条状纤维形态,同时有效去除焊趾处的焊接残余应力。徐野等[35]对高速动车铝合金车体焊接残余应力的超声波冲击消除方法进行了研究,通过盲孔法对激励电流为1.6 A和2.0 A的超声波冲击处理后的模拟焊接结构进行检测,发现接头力学性能均滿足标准,随着激励电流的增加,焊接残余应力消除效果明显,但是表面粗糙度也随之增大。值得注意的是,尽管喷丸等冲击处理属于冷加工技术,一般不影响补修区域材料的力学性能,但是在引入残余压应力的同时也会使部件表面产生深度为0.05~0.25 mm的微小凹坑,同时,类裂纹缺陷也是冲击过程所带来的不可避免的工艺性缺陷,通常可以通过轻微的表面研磨去除[18,20]。

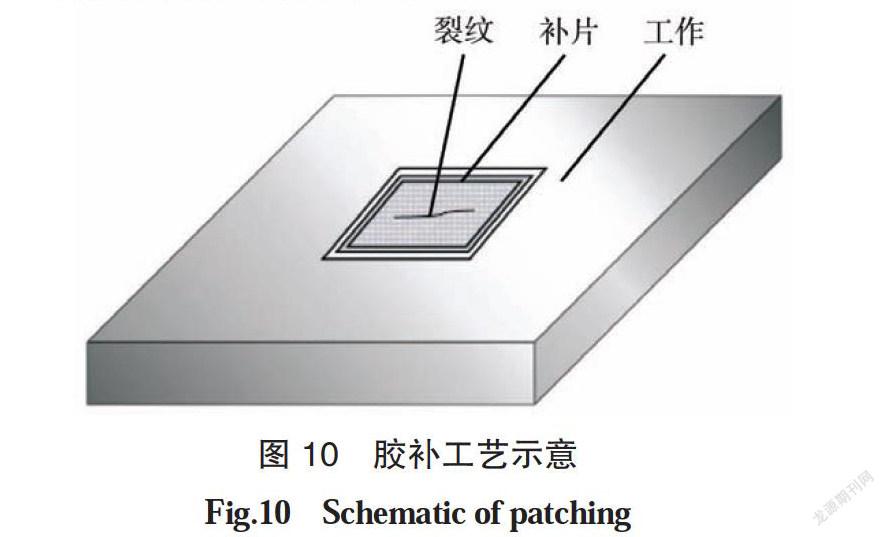

胶补是利用金属填补剂直接涂敷于金属表面以修复缺陷或将复合材料补片用胶接的方法贴补到破坏损伤区域,从而实现结构局部补强或赋予材料表面特殊性能的一种补修技术,其基本原理如图10所示。胶补方法通常适用于表面深缺陷的消除,一般可分为金属修补剂修复和复合材料补片修复两类。

金属补修剂修复是指将多种合金与改性增韧耐热树脂或者特殊材料进行复合得到的高性能聚合金属胶粘剂涂于表面,适用于设备腐蚀、磨耗、划伤、破损等缺陷修复,且不会引起修复区变形和应力集中。例如,北京泰春化工采用天工“超金属”修补剂修复了某1 800 t水压机主柱塞、压套及导套的磨损[36];该工艺具有高效、可靠和经济等优势,广泛用于气孔和砂眼等缺陷的补修。

复合材料补片修复是指将复合材料预先浸料补片,用胶接的方式贴补到部件损伤区域,进行局部补强,该修复技术具有固化快、增重小和设计性强等特点,适用于修复复杂结构。Baker[37]针对机翼下表面45 mm的长裂纹,采用500 mm×300 mm的复合材料修补片进行修复,三年服役表明,裂纹未见扩展现象。张建路等[38]对于铁道车辆车体焊缝处锈蚀缺陷采用ORB-P103密封胶进行补修,并验证了其可行性。胶补技术在使用过程中无需加热,不会引入热应力,对表面组织形貌的改善很小且使用方法简单快速,适用于无法补焊的复杂结构和环境,因此在交通运输、航空航天和武器装备等领域得到了广泛应用[36]。

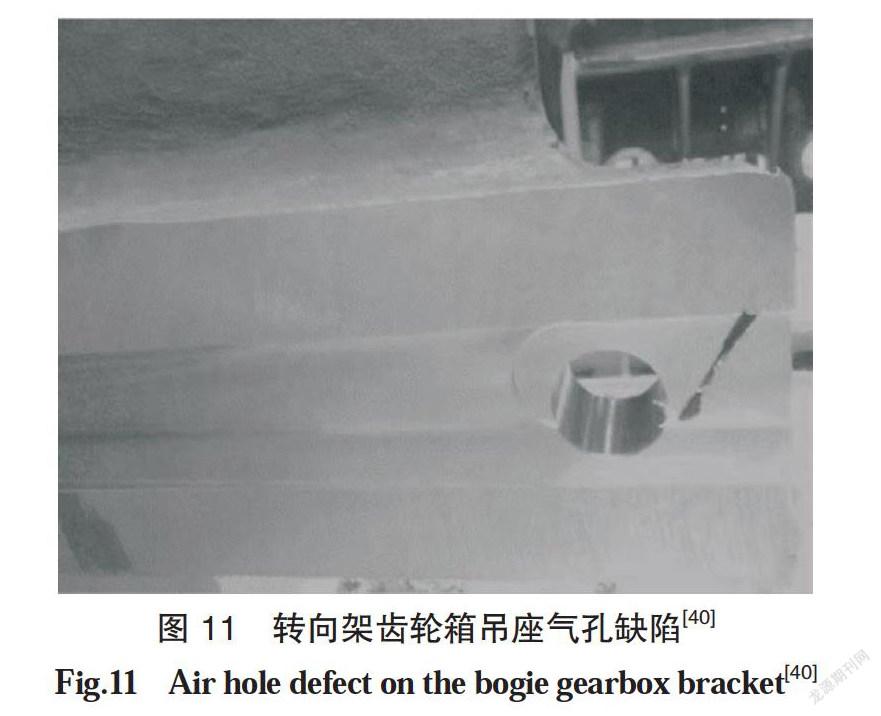

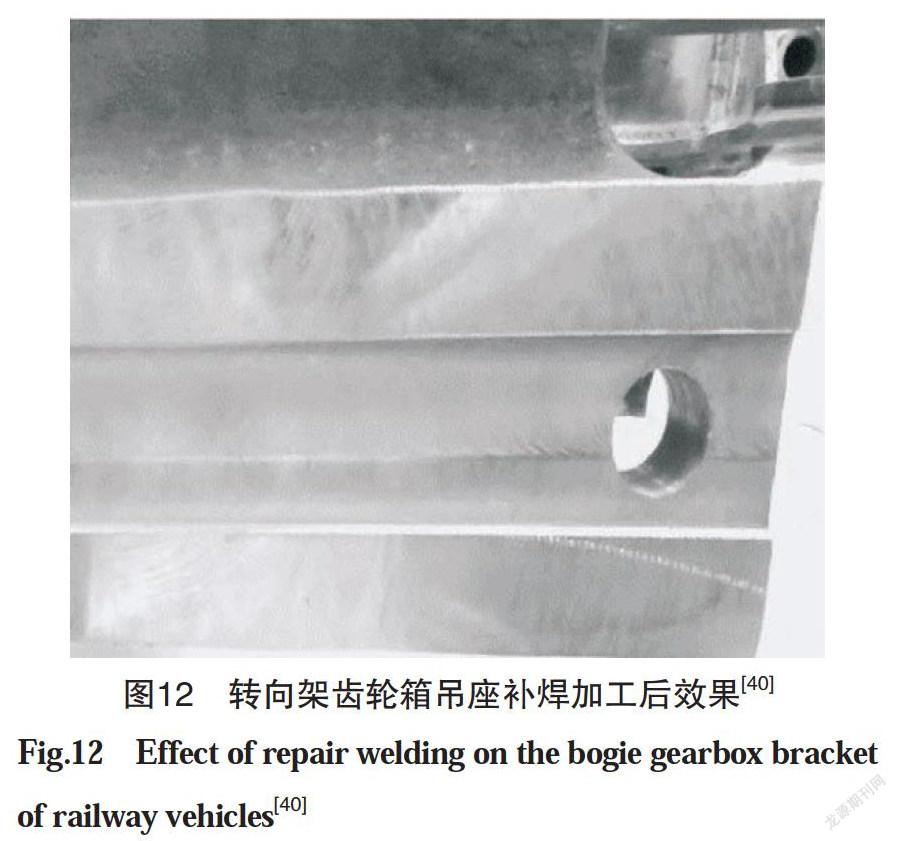

补焊是将焊接技术直接用于修补设备或零件缺陷的一种再制造技术,成本低和效率高,是铁道车辆关键承载部件及其他各种焊接结构应用最多的一种补修工艺,通常可用来补修表面缺陷、内部缺陷和贯穿型裂纹等各种缺陷[18,39-40]。Dexter等[18]认为挖V型槽补焊法非常适用于焊缝处的贯穿型长裂纹。当检测到裂纹时,首先通过空气电弧气刨和磨削等手段沿裂纹长度方向去除含缺陷材料,挖出V型槽,然后再通过焊接技术修补该区域。Liu等[39]对搅拌摩擦补焊的缺陷补修效果进行了研究,结果表明,搅拌摩擦补焊能有效地去除焊缝处的沟槽缺陷,且偏移补焊工艺优于对称补焊工艺,可获得质量更好的补修接头。王家鑫等[40]针对齿轮箱吊座上3 mm×20 mm×4 mm的气孔缺陷按照ISO 15614-1-2012标准进行工艺评定,并制定出对应的局部补焊方案,补修质量良好,如图11和图12所示。

补焊是现代铁道车辆关键承载结构维保中应用最多的补修方案之一。但是,补焊区域的高温热效应会改变补修区域材料组织和力学性能,形成一定程度的应力集中,引入复杂的残余应力场(拉伸应力会促进裂纹萌生和扩展),因此焊后通常要采取局部热处理和冲击处理等措施以均匀化近焊缝区的微观组织,提高其材料性能。

堆焊是将具备特殊性能的合金材料用电弧焊或气焊法熔覆于缺损零件表面,以恢复零部件原有形状尺寸或者赋予其表面特殊性能的一种再制造技术。与补焊相比,堆焊能够使零件表面获得特定的耐磨损和耐腐蚀等性能。罗洪军等[41]对电火花堆焊在机械设备补修上的应用特点及适用性进行了研究,结果表明电火花堆焊技术对设备表面凹坑、裂纹和基材剥落等缺陷具有较好的修复效果。汪瑞军等[42]综述了电火花沉积堆焊技术在机械设备表面缺陷的应用情况,发现与其他工艺相比,该技术在操作条件、环境要求、成本费用、补修效果等方面具有优势。

铁道车辆关键承载部件在运行中要经受复杂环境和变幅载荷的综合作用,可能会产生磨损、腐蚀和裂纹等缺陷,严重影响车辆安全性。何岩等[43]对车辆缓冲杆表面进行了堆焊性能研究,通过力学试验、微观分析和检测手段发现,硬度、抗拉强度和表面组织均得到了明显改善,如图13和图14所示。

文献[44]提出了采用耐磨堆焊来补修转向架构架支承表面的磨损缺陷,补修后的支承耐磨性可提高4~6倍,同时疲劳寿命也得到大幅度提高。昌霞等[45]针对含缺陷的货车转向架侧架,提出缺陷区域开U型坡口后采用焊条电弧焊进行堆焊的补修方案,并通过试验验证了该补修工艺的可行性。

钻孔止裂是通过在裂纹前缘进行钻孔,消除裂纹诱导的应力集中,从而有效提高部件使用寿命的缺陷修复方法,如图15所示。

钻孔法主要用于补修深度超过5 mm的疲劳裂纹[18],其补修效果与钻孔的数量、尺寸、位置及形状等有关。文献[46-48]对止裂孔的数量和位置分布进行了研究,提出了钻孔止裂工艺的相关建议。傅中秋等[46]根据ASTM标准制备了紧凑拉伸试样,在裂纹尖端设置不同类型的止裂孔进行试验;研究发现,止裂孔中心位于裂纹前面且孔边恰好与裂纹尖端重合的止裂孔补修效果较好,且钻孔直径越大,裂尖应力集中系数越低。文献[49-50]对钻孔直径与疲劳裂纹扩展速率的关联性进行了研究,发现在一定范围内,较大裂纹止孔的止裂效果更好。Fanni等[51]根据结构应力法设计了一种与之对应的新型止裂孔形状。

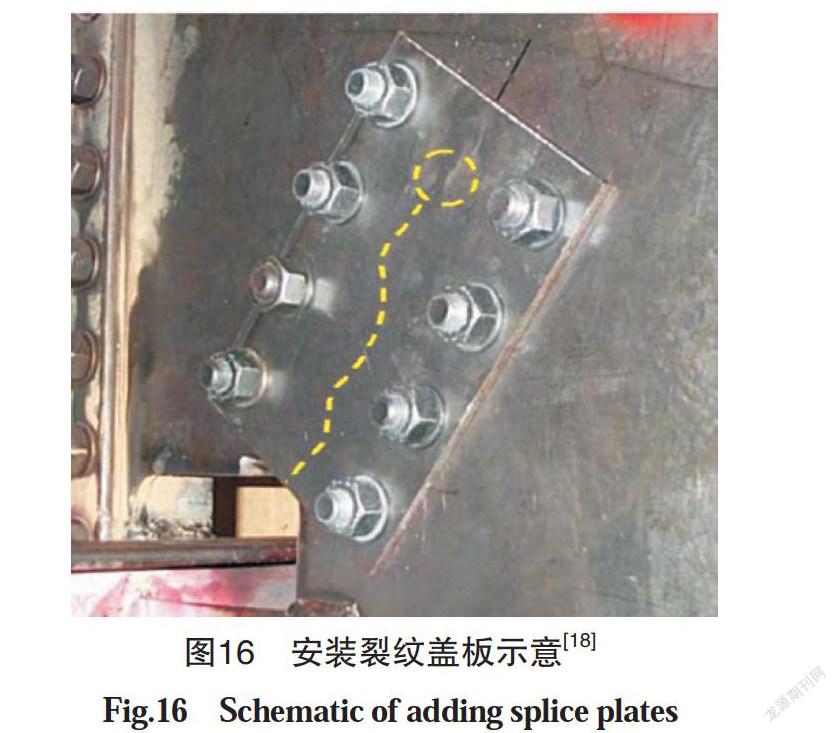

补强是在裂纹出现位置安装盖板或在开裂区域安装补强板,从而提高结构抗疲劳强度的一种补修技术(见图16),它也是一种简单且应用比较广泛的结构增强工艺。

文献[18]指出,裂纹盖板通常适用于深度超过5 mm的疲劳裂纹修复,且可以通过先在裂纹尖端进行钻孔再通过螺栓安装裂纹盖板,达到更好的补修效果。文献[52]对转向架侧梁锈蚀部位打磨清理后采用安装补强板的方法,提高了结构强度和使用寿命。安装裂纹盖板和补强板等补强工艺效果比较明显,但是由于存在容易变形和结构增重明显等缺点,在再制造领域的应用逐渐减少。

2.2 含内部缺陷部件

適用于铁道车辆关键承载部件的内部缺陷补修技术通常包括挖补和热等静压技术。一般认为,内部缺陷比表面缺陷危害性小,但若数量过多、尺寸过大、形状复杂,会显著降低结构的承载性能和服役性能。

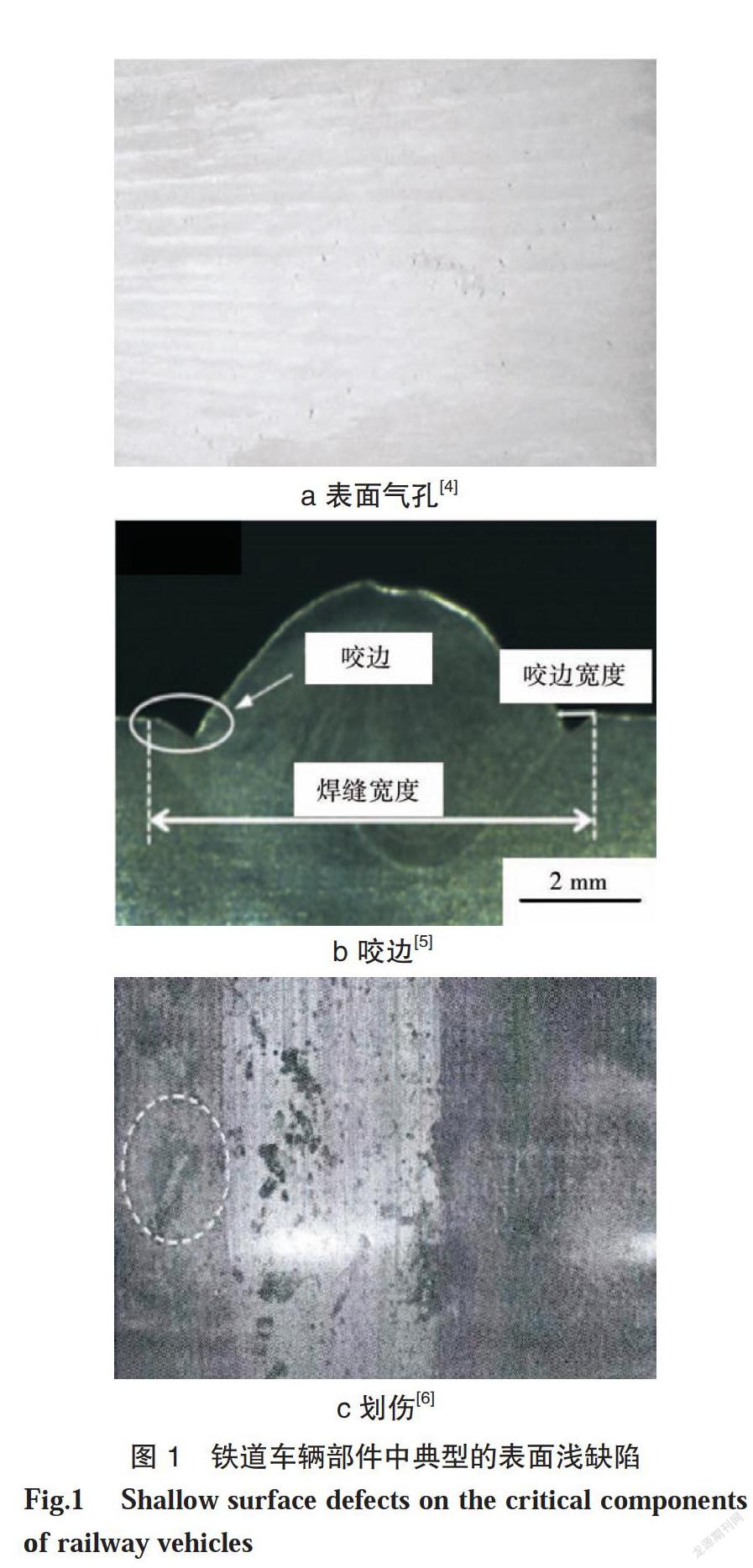

挖补是指将部件上含有缺陷的部位硬性刨除,再以焊接方式补焊上与母材成分基本相同或近似材料的一种补修技术。挖补通常适用于严重影响部件的材料性能或难以从外部直接进行补修的内部缺陷。吕晓兰等[53]针对车体焊缝背部烧穿和塌陷缺陷无法从正面直接进行修复的问题,采用从前面将含缺陷部位刨除后重新补焊上新材料的补修方案,补修效果明显,如图17和图18所示。

董文忠[54]针对复合钢板上未熔合夹层缺陷,采用超声波检验法获取该内部缺陷的位置和大小后,将缺陷部位刨除再用焊条电弧焊来补焊的工艺方案;分析发现,所有位置缺陷补修后经检验均符合标准,且在后续一年运行中未见异常。

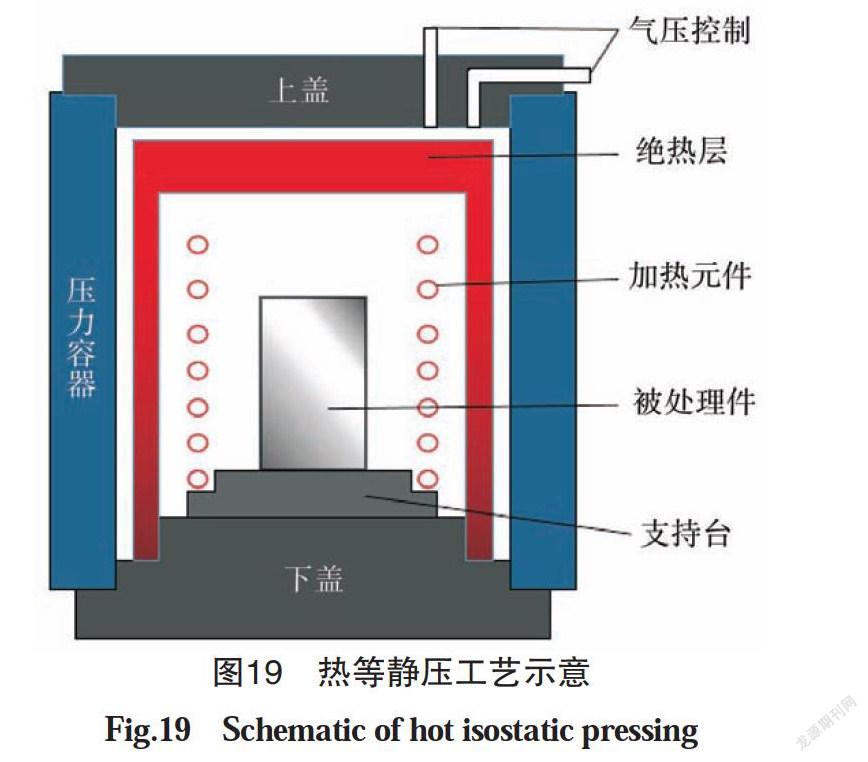

热等静压技术是将含缺陷部件放置到密闭容器内,施加各向同等压力,使部件在高温高压的作用下得以烧结和致密化的一种后处理技术,如图19所示。

热等静压可以有效消除内部疏松、缩孔和裂纹等缺陷,同时具有均匀化组织和残余应力的作用,主要适用于部件内部缺陷的补修[55],在增材制造部件完整性评价中也得到了广泛应用[56-57]。美国工业材料公司采用热等静压修复大型铸锭[58],使得材料的综合力学性能显著提高,补修后的钛合金铸件作为船用推进器的叶轮已大批量成功使用。热等静压技术加工的产品致密,性能优异,主要用于高性能材料及部件制造领域,在美国、日本和欧洲都已经基本实现产业化,但由于其在国内起步较晚,研究深度和重视程度仍需提高。

2.3 含其他缺陷部件

适用于铁道车辆关键承载部件的其他缺陷补修技术通常包括调修、截换、镶套、磨削、补焊、裂尖钻孔和加装裂纹盖板等。

调修是基于手工、机械和火焰加热等的伤损部件补修技术,在铁道车辆领域通常用于转向架构架、枕梁和车体等焊后变形的修复,主要分为冷调修和热调修。前者主要通过机械手段对部件进行局部补修,通常用于修复变形量较小、结构较单薄的区域;后者主要通过火焰加热对部件进行局部补修,通常用于刚度和变形较大的区域,如图20和图21所示[59]。

对于结构几何复杂和变形量较大的焊接构架,可将冷调修和热调修合理搭配,以达到更好的调修效果。文献[60-61]对转向架火焰调修工艺进行了研究,结果表明焊接构架的调修位置对调修影响很大,温度在700~800 ℃为宜,同时必须严格控制调修过程。

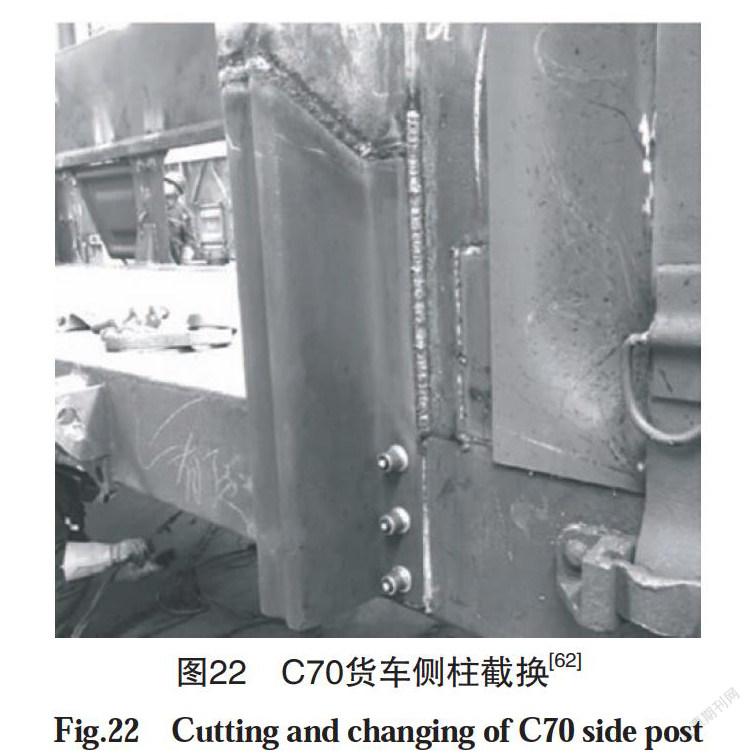

截换指将含缺陷部件直接切除再补焊上新的零部件的一种补修技术。截换通常适用于严重影响部件结构性能且难以通过简单的补修技术进行修复的其他缺陷,如图22所示。

铁道车辆厂修规程中指出,车体钢结构梁及侧墙立柱和盖板锈蚀深度超过设计厚度的30%等严重缺陷可以采取截换进行补修。王成松[63]对客车车体腐蚀问题和检修方法进行了研究,结果表明,车身腐蚀严重部位厂修时大部分都需截换,并提出通过减少车体搭接、段焊和塞焊,加强表面清洁、防锈措施来减缓腐蚀损伤。王富强等[13]整理了几种常见的牵枕缓结构裂纹,对缓冲梁下盖板处出现的长大裂纹设计了三种补修方案,选取对含长大裂纹的盖板进行局部截换的补修方案,补修后部件在后期运行和检查中状态良好。

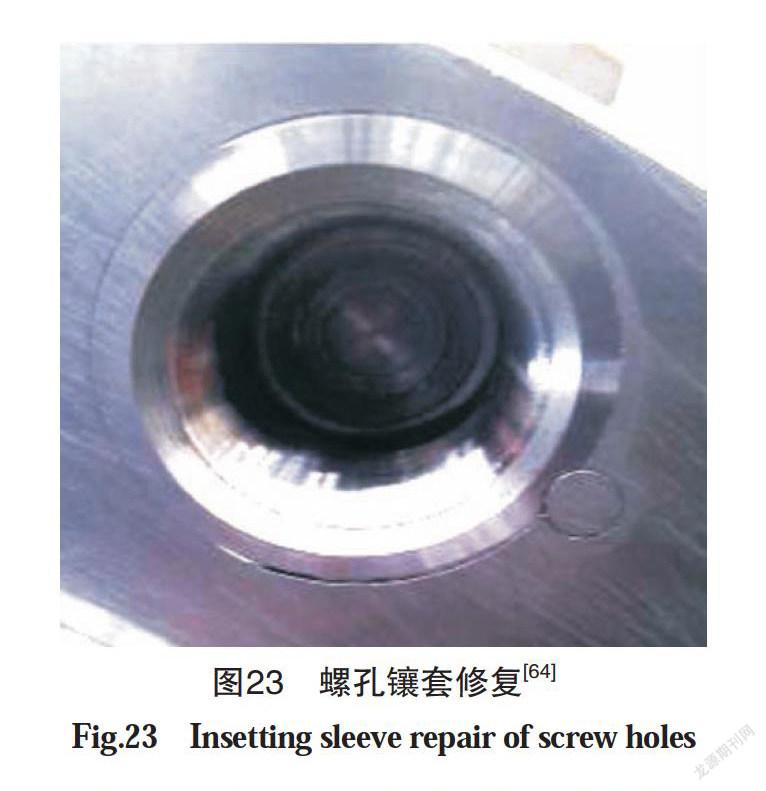

镶套是通过加镶特定尺寸形状要求的内套或外套,恢复部件耦合功能的一种再制造修复技术(见图23)。镶套通常适用于加工、装配和使用过程中产生的部件螺孔功能失效等缺陷。戚墅堰公司的路亚光[64]详细阐述了轨道交通领域镶光套和镶螺套修复技术的工艺流程与应用实例,针对机体上原螺孔的耦合功能失效问题,采用镶套技术补修,将螺孔尺寸由原来的M36×2加工为M48×2,再拧入内螺纹为M36×2、外螺纹为M48×2的内螺套,从而恢复其原使用功能。在进行部件再制造加工选用和设计镶套方案时,不仅要考虑其配合精度问题,还要严格保证其结构强度可靠性。任丽梅等[65]给出了采用过盈配合镶套技术补修破碎机皮带轮内孔严重磨损失效问题的工艺设计流程和强度校核算法,该补修技术在日常生产中得到多次应用并取得了很好的效果。

其余补修技术在上文均已介绍过,当遇到其他类型缺陷时也可以采取这些方法进行补修。例如对于形状尺寸不符合要求的部件,通过磨削等机加工可以修复其外形,修复完成后要对其表面形貌进行检查,并按照要求对其表面粗糙度进行调整;针对贯穿型裂纹缺陷,可以采用挖V型槽补焊、安装裂纹盖板和裂尖钻孔的补修技术,根据具体要求也可将几种方法结合使用。

3 结论

文中综述了现代铁道车辆关键承载部件存在的典型缺陷和与之相对应的各种补修延寿技术特点及适用性。在实际工程运用中,缺陷通常呈现出多样化和复杂化特点,需要结合具体问题采取合适且经济的补修技术。目前,补修延寿研究存在以下几个方面的问题:

(1)高速动车组等铁道车辆与汽车、船舶和飞机等重要载运工具在冶金、加工和服役过程中均存在交叉区域,在选用补修技术时,应重视各领域之间的多信息交互融合,从而推动补修技术的先进化和完备化。

(2)国内补修技术研究起步较晚,多数尚停留在理论阶段,采用的补修方案单一、保守,应运用一些先进的再制造技术开展车辆结构延寿,使得补修技术更加实用、可靠,这是车辆高速及结构轻量化发展的必然。

(3)部件补修后重新投入使用,由于补修技术、操作技术和实施工艺参数等不尽相同,尤其是补修后局部材料性能随着服役时间的延长会有所变化,目前欠缺在部件补修后服役过程中的更新检查和持续监控方面的深入系统研究,需要对补修后部件的材料性能、服役寿命的演化关系及相应的检查监控方法开展深入探索。

(4)伤损结构补修运用后,需要重新对结构应力状态和强度进行校核分析,尤其应加强再制造本身引起的局域组织和力学性能改变与服役行为之间的关联研究,否则易导致“拆东墙、补西墙”的结果,同时造成结构质量或者剩余强度的恶化。

参考文献:

[1] 徐忠伟. 高速铁路外物损伤车轴疲劳评估方法[D].四川: 西南交通大學, 2018.

[2] Miki M, Ogata M. Phased array ultrasonic testing me-thods for welds in bogie frames of railway vehicles[J]. Insight-Non-Destructive Testing and Condition Monitoring, 2015, 57(7): 382-388.

[3] 李少波, 杨静, 王铮, 等. 缺陷检测技术的发展与应用研究综述[J/OL]. 自动化学报:1-18[2020-08-11].

[4] 周勇, 申鹏, 刘家阔, 等. 2507双相不锈钢连铸坯表面气孔缺陷[J]. 钢铁, 2013, 48(12): 41-45.

[5] Chen J, Zhang Y, Wu C, et al. Suppression of under-cut defects in high-speed GMAW through a compound magnetic field[J]. Journal of Materials Processing Technology, 2019(274): 116-288.

[6] 高杰维. 表面凹坑缺陷对高速列车车轴钢疲劳性能影响研究[D]. 四川:西南交通大学, 2017.

[7] Lucanin V J, Simi G, Milkovi D D, et al. Calculated and experimental analysis of cause of the appearance of cracks in the running bogie frame of diesel multiple units of Serbian railways[J]. Engineering Failure Analysis, 2010, 17(1): 236-248.

[8] 齐立春, 黄利军, 刘德林, 等. Ti-1023钛合金连接件锻件折叠缺陷分析[J]. 锻压技术, 2012, 37(6): 4-7.

[9] 沈洪娟, 姜芳, 栗涛. 高速列车牵枕缓常见焊接缺陷及防止措施[J]. 焊接技术, 2015, 44(11): 56-59.

[10] 宋全知, 潘亮. DR和工业CT检测技术原理及其在铁路货车零部件生产中的应用[J]. 电焊机, 2019, 49(11): 107-113.

[11] Aurélie Laureys, Pinson M , Depover T, et al. EBSDcharacterization of hydrogen induced blisters and internal cracks in TRIP-assisted steel[J]. Materials Characterization, 2019(159): 110029.

[12] Huang Y, Yuan Y, Yang L, et al. A study on porosityin gas tungsten arc welded aluminum alloys using spectral analysis[J]. Journal of Manufacturing Pro-cesses, 2020(57): 334-343.

[13] 王富强, 袁士瑞. 地铁车辆铝合金车体牵枕缓组件裂纹修复及修后效果评价[J]. 铁道机车车辆, 2019, 39(S1): 80-85.

[14] Wu Q, Han T, Wang Y, et al. In-situ observation ofhigh-temperature failure behavior of pipeline steel and investigation on burn-through mechanism during in-service welding[J]. Engineering Failure Analysis, 2020, 109(1): 104236.

[15] 李亚江, 张永喜, 王娟. 焊接修复技术[M]. 北京: 化学工业出版社, 2005.

[16] TB/T 1581-1996, 机车车辆修理焊接技术条件[S].北京:中国铁道出版社, 1996.

[17] 吴连强, 陈强, 王磊. 延长焊接接头疲劳寿命的方法[J]. 电焊机, 2018, 48(5): 40-42,46.

[18] Dexter R J, Ocel J M. Manual for Repair and Retrofitof Fatigue Cracks in Steel Bridges (FHWA-IF-13-020)[J]. The Federal Highway Administration, 2013(3): 134.

[19] Haagensen P J, Maddox S J. IIW Recommendationson Methods for Improving the Fatigue Strength of Welded Joints[M]. UK: Woodhead Publishing, 2013.

[20] Akyel A, Kolstein M H, Bijlaard F S K. Fatigue strengthof repaired welded connections made of very high strength steels[J]. Engineering Structures, 2018(161): 28-40.

[21] Keyhany P, Vahdat S E. Repair of Structural Steel Sur-face Groove by Using Flame Welding Method by Spraying Pure Iron Powder[J]. Archives of Foundry Engineering, 2016, 16(3): 167-171.

[22] Amiri F, Niaki K S, Vahdat S E. Repairing the surfacegrooves of St37 structural steel using flame spray welding[J]. International Journal of Precision Eng-ineering and Manufacturing, 2017, 18(12): 1873-1879.

[23] Ion J . Laser Processing of Engineering Materials[J]. Materials Today, 2005, 8(3): 289-291.

[24] Cabeza M, Castro G, Merino P, et al. Laser surface melt-ing: A suitable technique to repair damaged surfaces made in 14 Ni (200 grade) maraging steel[J]. Surface and Coatings Technology, 2012(212): 159-168.

[25] Ravi P T. Laser surface and sub-surface repair duringmetal additive manufacturing[M]. Dissertations & Theses Gradworks, 2015.

[26] 王東坡, 龚宝明, 吴世品, 等. 焊接接头与结构疲劳延寿技术研究进展综述[J]. 华东交通大学学报, 2016,33(6): 1-14.

[27] 祝弘滨, 刘昱. 金属3D打印技术在轨道交通装备领域的应用研究现状[J]. 现代城市轨道交通, 2019(10): 77-81.

[28] 曹金, 祝弘滨, 鲍飞, 等. 3D打印在轨道交通领域的研究现状及展望[J]. 机车车辆工艺, 2018(3): 10-11.

[29] Soodi M. Investigation of laser deposited wear resis-tant coatings on railway axle steels [D]. Australia: RMIT University, 2013.

[30] 齐先胜, 侯有忠, 牛富杰, 等. 高速动车组车轴的再制造可行性分析[J]. 电焊机, 2017, 47(10): 8-15.

[31] 侯有忠, 李世亮, 齐先胜, 等. 动车组车轴激光增材再制造工艺评定及分析[J]. 电焊机, 2020, 50(2): 69-75

[32] 田威, 廖文和, 刘长毅, 等. 轨道车辆关重零部件的绿色再制造技术及模式研究[J]. 中国机械工程, 2009, 20(02): 186-190.

[33] 王秋东, 吉伯海, 袁周致远, 等. 正交异性钢桥面板疲劳裂纹锤击闭合修复试验[J]. 江苏大学学报(自然科学版), 2018, 39(1): 96-101.

[34] 丁丽丽, 胡进, 陈名华, 等. 直升机齿轮喷丸-电刷镀复合修复工艺研究[J]. 表面技术, 2005, 34(3): 49-50.

[35] 徐野, 韩晓辉, 叶结和, 等. 高速列车铝合金车体超声波冲击消除焊接残余应力方法研究[J]. 电焊机, 2018, 48(3): 65-71.

[36] 李太昌. 天工“超金属”修补剂在工业上的应用[J].煤矿机械, 1999(9): 3-5.

[37] Baker A. Bonded composite repair of fatigue-crackedprimary aircraft structure[J]. Composite Structures, 1999, 47(1/4): 431-443.

[38] 张建路. 消除车体表面缺陷的新途径[J]. 机械工程师, 2004(11): 75-76.

[39] Liu H J, Zhang H J. Repair welding process of frictionstir welding groove defect[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(3): 563-567.

[40] 王家鑫, 陈凤艳, 樊强, 等. 转向架构架用铸件缺陷焊接修复技术研究[J]. 焊接技术, 2019, 48(2): 101-102.

[41] 罗洪军, 黄小鸥. 电火花堆焊在机器零件修复上的应用[J]. 新技术新工艺, 1995(4): 18-19.

[42] 汪瑞军, 黄小鸥. 电火花沉积/堆焊技术的国内外应用现状[J]. 焊接, 2006, (10): 19-23.

[43] 何岩, 宋佳曈, 陈辉, 等. 缓冲杆用45钢堆焊修复工艺与性能[J]. 电焊机, 2018, 48(12): 89-92.

[44] Цкипуришвил В Б, 宋忠明. 延长货车转向架侧架的使用寿命[J]. 国外机车车辆工艺, 2007(4): 30-32.

[45] 昌霞, 张小彬, 程里, 等. B级钢堆焊修复的组织和性能研究[J]. 热加工工艺, 2014, 43(23): 201-203.

[46] Fu Z Q, Ji B H, Xie S H, et al. Crack stop holes insteel bridge decks: Drilling method and effects[J]. Journal of Central South University, 2017(24): 2372-2381.

[47] Shin C S, Wang C M, Song P S. Fatigue damage repair:a comparison of some possible methods[J]. Inter-national Journal of Fatigue, 1996, 18(8): 535-546.

[48] Ayatollahi M R, Razavi S M J, Chamani H R. A num-erical study on the effect of symmetric crack flank holes on fatigue life extension of a SENT specimen[J]. Fatigue & Fracture of Engineering Materials & Structures, 2015, 37(10): 1153-1164.

[49] 何云樹, 陈立军, 杜洪增. 止裂孔尺寸对止裂效果影响的研究[J]. 中国民航大学学报, 2004, 22(3): 29-31.

[50] Song P S, Shieh Y L. Stop drilling procedure for fati-gue life improvement[J]. International Journal of Fatigue, 2004, 26(12): 1333-1339.

[51] Fanni M, Fouda N, Shabara M A, et al. New crack stophole shape using structural optimizing technique[J]. Ain Shams Engineering Journal, 2015, 6(3): 987-999.

[52] 胡广胜, 姜建东. 206P型转向架焊接构架锈蚀原因及补强处理分析[J]. 铁道车辆, 2011, 49(07): 40-42, 48.

[53] 吕晓兰, 王钊, 张龙, 等. 浅议铝合金车体型腔内焊缝背部缺陷避免及修复[J]. 装备制造技术, 2016(12): 213-218.

[54] 董文忠. 20G+1Cr18Ni9Ti复合钢板未熔合夹层的修复[J]. 电焊机, 1999, 39(10): 3-5.

[55] 张永军, 韩静涛, 段丽红. 金属构件修复的物理模拟研究[C]. 中国钢铁年会, 2003.

[56] Prashanth K G, Scudino S, Klauss H J, et al. Micro-structure and mechanical properties of Al-12Si pro-duced by selective laser melting: effect of heat treat-ment[J]. Materials Science Engineering A, 2014(590): 153-160.

[57] Kahlin M, Ansell H, Moverare J J. Fatigue behaviourof additive manufactured Ti-6Al-4V, with as-built surfaces, variable amplitude loading[J]. International Journal of Fatigue, 2017(103): 353-362.

[58] 尹克廷. 用熱等静压修复钛铸件[J]. 稀有金属,1984(6): 83.

[59] 黄坤. 不锈钢车体板梁结构火焰调修技术研究[J].金属加工(冷加工), 2016(S1): 965-967.

[60] 张文朝, 姜斌, 孟宪宝, 等. 转向架构架调修工艺技术研究[J]. 焊接技术, 2019, 48(8): 104-106.

[61] 李晨, 许鸿吉, 谢明, 等. 调修温度对转向架焊接构架Q345E钢组织与性能的影响[J]. 制造技术与机床, 2016(7): 95-99.

[62] 朱少彬. C70侧柱截换的焊接[J]. 金属加工(冷加工), 2016(S1): 904-905.

[63] 王成松. 浅谈22型客车钢结构的腐蚀问题[J]. 铁道车辆, 1973(03): 8-10.

[64] 路亚光, 陈兴. 轨道交通关键零件的再制造技术[J].金属加工(冷加工), 2016, 000(022): 4-6.

[65] 任丽梅, 冯乐春. 过盈镶套法修复内孔的工艺研究[J]. 煤矿机械, 2010, 31(09): 115-116.

Typical defects and remanufacturing & repairing technologies

of modern railway vehicle components

ZHOU Xiru1, WU Shengchuan1, GUO Feng1, HU Ya'nan1, ZHANG Xiaojun2

(1.State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China; 2.CRRC Tangshan Locomotive and Rolling Stock Co., Ltd., Tangshan 064000, China)

Abstract: The key load-carrying components of modern high-speed railway vehicles are mostly large-scale welded metallic structures, in which inevitably exist various defects and damages during the manufacturing, operation and maintenance. It is usually argued that, after the safety assessment, those unacceptable quality defects and surface damage are called defects. These defects can considerably decrease the bearing capacity and service life of the structures, it is therefore necessary to repair the bearing parts in the case of defects. This paper summarizes the typical defects existing in the key load-carrying components of railway vehicles and corresponding repair technologies, and then we point out that the structural integrity assessment is the potential research topic and developing direction.

Keyword: modern railway vehicle; carbody; bogie frame; welding defects; structural integrity