船舶高效焊接装备的研究

黎文航 于瑞 陈书锦 王加友 朱杰 王俭辛

摘要:江苏科技大学是一所以船舶、海工为特色的地方应用型高校。长期以来,致力于船舶海工装备的高效优质焊接制造,开展了窄间隙焊接、多丝气电立焊、水下电弧切割等方法的机理、工艺、装备研究,很多研究达到国内一流甚至世界一流水平,为海洋强国战略贡献了力量。

关键词:窄间隙焊;水下切割;搅拌摩擦焊;高效焊接

中图分类号:U671.81 文献标志码:A 文章编号:1001-2003(2020)09-0291-05

DOI:10.7512/j.issn.1001-2303.2020.09.34

0 前言

海洋强国是我国重要的发展战略,而船舶与海工装备的高效优质建造和维护则是该战略的重要支撑。江苏科技大学从1953年建校伊始,就致力于高效焊接装备的研究,近年来,随着焊接从机械化、自动化向信息化、智能化转变,开展了窄间隙焊接技术、水下电弧焊接与切割技术、新型搅拌摩擦焊等方法的研究。

1 窄间隙焊接技术

窄间隙熔化极气体保护焊是一种以气体作为保护介质、焊丝自动送入焊接区的机械化或自动化电弧焊接方法,一般适用母材板厚大于30 mm、I型坡口间隙小于20 mm的场合[1]。该工艺使用气体保护,焊后无需清渣,可在不同空间位置施焊,焊接热输入适中,工艺性好,综合技术与经济性能优越,是一种高效、高质量、低成本的先进焊接技术,受到人们的高度重视。如何保证坡口两侧壁得到均匀稳定的熔深,是窄间隙熔化极电弧焊接技术的关键之一。为此,王加友课题组研发了摇动/旋转电弧窄间隙熔化极气体保护焊接设备,主要由摇动/旋转电弧焊炬、摇动/旋转电弧数字化控制器、红外视觉传感的窄间隙焊缝跟踪系统、焊接熔敷量自适应控制系统、数字化焊接操作机、焊接电源系统等构成。该设备适用于厚板及大厚板窄间隙熔化极气体保护焊接。

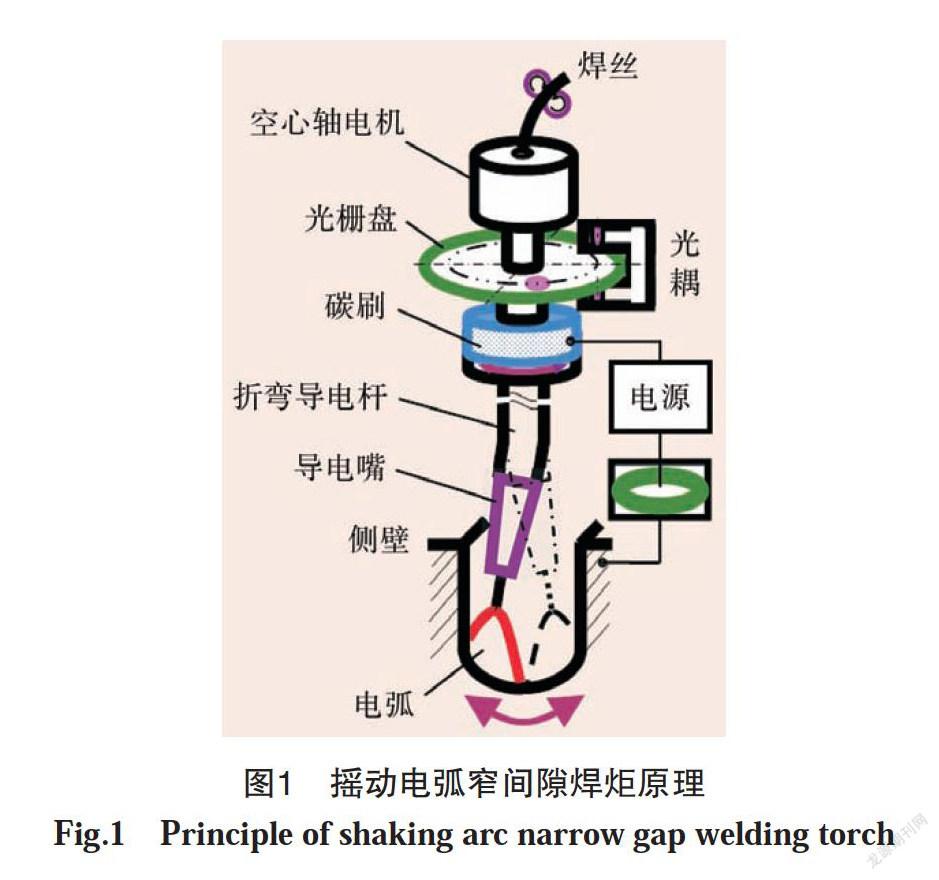

摇动电弧窄间隙焊炬原理如图1所示[2]。通过摇动电弧数字化控制器控制空心轴电机直接驱动折弯导电杆,带动普通导电嘴和电弧一起绕焊炬中心做圆弧形摇动,系统结构紧凑,焊丝指向性好,导电嘴磨损小,摇动参数可控性强,电弧摇动参数评价直观,可用于空间位置焊接。旋转电弧窄间隙焊炬原理如图2所示[3]。该方法通过旋转电弧数字化控制器控制空心轴电机驱动导电杆绕其自身轴线旋转,带动从偏心导电嘴穿出焊丝端部的电弧作旋转扫描运动,系统实用性强,实施成本低,电弧和熔池的可观察性好;结构简单紧凑、使用与维护方便,能实现均匀稳定的侧壁熔深。

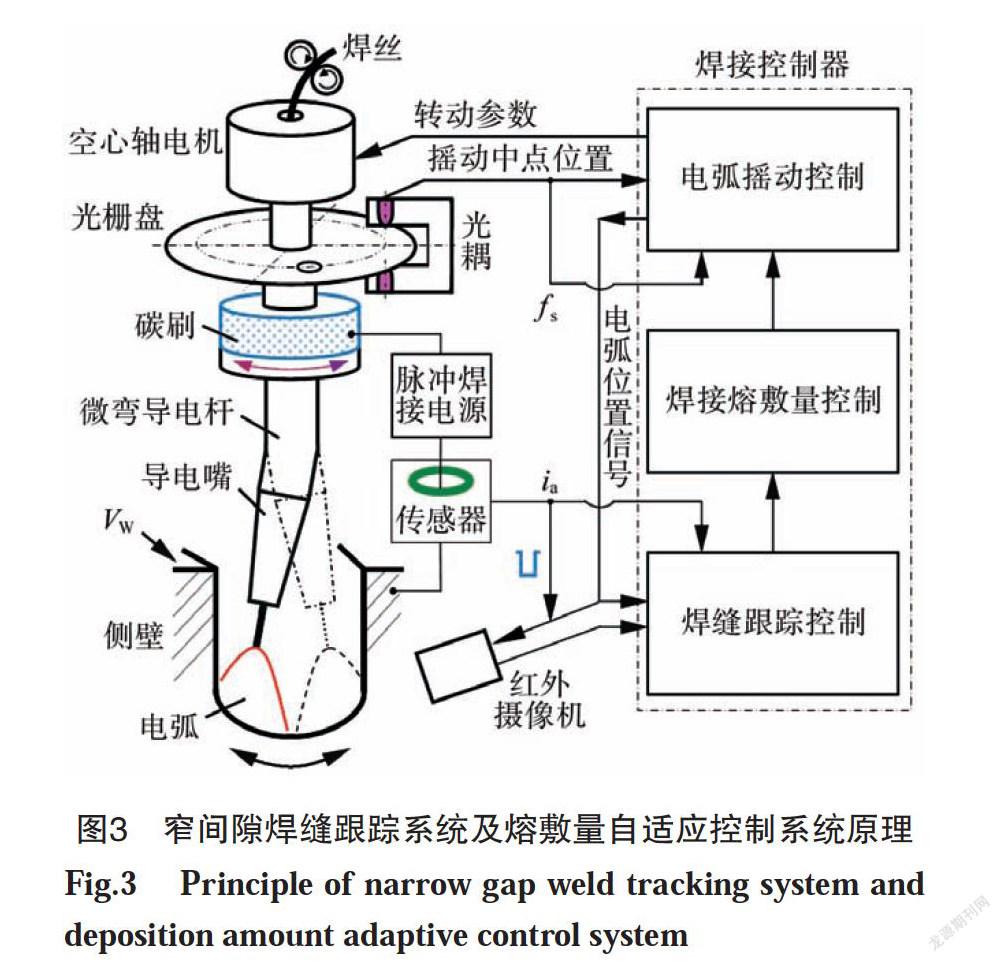

为了提高摇动/旋转电弧窄间隙熔化极气体保护焊设备的工程实用性能,王加友课题组还研发了红外视觉传感的窄间隙焊缝跟踪系统和焊接熔敷量自适应控制系统,原理如图3所示[4]。系统以窄间隙焊接电弧光和熔池自身辐射光作为光源,利用红外窄带滤光系统滤除干扰信号并调节光强,计算机实时采集并显示焊接图像。通过图像提取电弧及坡口边缘信息,根据提取的焊缝偏差信息进行焊缝跟踪且同时反馈,调整焊接过程参数,实现焊接熔敷量的自适应控制。系统构成简单、监控图像清晰、焊缝偏差检测精度高、焊接熔敷量控制准确、抗干扰能力强、工程实用性好,可达到窄间隙焊接实时监控、焊缝偏差同步检测及熔敷量自适应控制的目的。实际使用过程中,在焊接飞溅、弧光及烟尘等强干扰条件下焊缝偏差检测精度高于±0.1 mm,检测时间小于30 ms。

通过对该系统进行电弧传感[5]、视觉传感[6]、声音传感等多传感信息融合与分析[7],以及进行温度场、流场的模拟[8],提高了其信息化和智能化水平。该设备已成功用于舰船建造,并多项荣誉。

2 水下焊接与切割技术

随着海洋强国战略的实施,焊接与切割作为重要的水下作业手段受到重视。水下药芯割丝电弧切割是一种安全高效、设备简单、成本较低的热切割方法,在0~200 m水深范围内具有良好的应用前景[9-10]。该方法在乌克兰等国家偏工程应用,对切割机理研究不够深入。国内学者也针对该方法的切割工艺[11]、割口成形[12-13]开展了研究,但由于切割时气泡波动及浑浊物产生,影响切割过程的观察,对机理研究同样不够深入。与水下湿法焊接[14-15]不同的是,割口在工件内部,即使采用X摄像[16]也难以观察切割过程;黎文航[17]采用边缘切割方式对空气中药芯割丝电弧切割机理进行研究,但用于水下切割时大量气泡横向逸出会影响观察。综上,需要根据水下切割特点设计合適的观测系统以获取有关图像,并结合电弧传感来分析其切割机理。

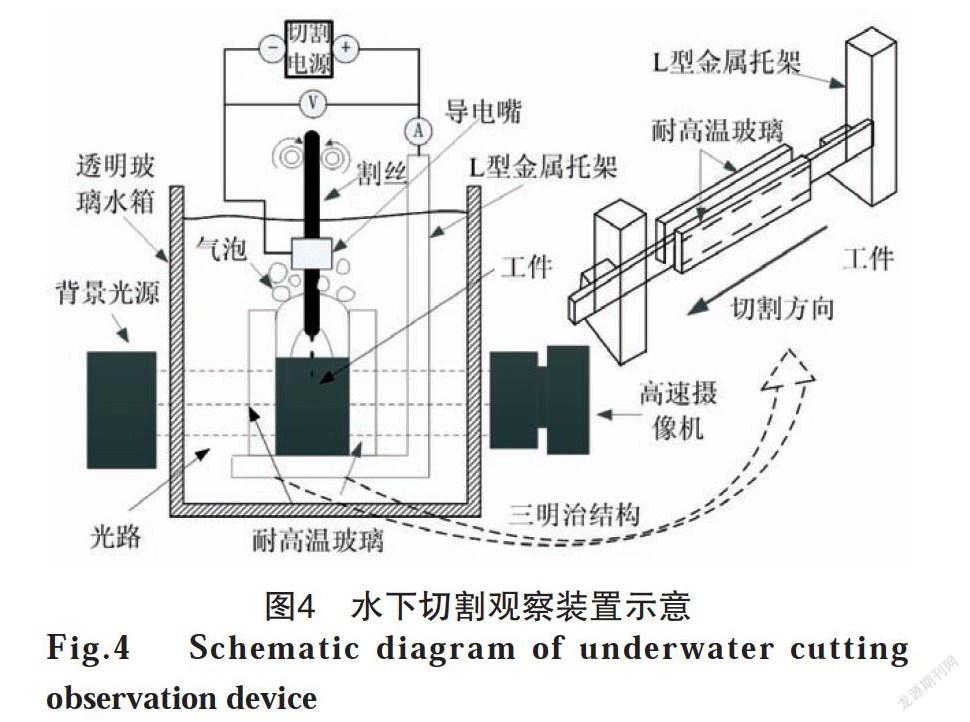

试验系统示意如图4所示[18],主要由切割系统和观测系统构成。切割系统组成与自保护药芯焊丝焊接系统类似,由平特性切割电源、药芯割丝及送丝系统、行走机构等构成;观测系统由电弧传感系统和高速摄像系统构成。电弧传感系统由数据采集卡、霍尔电压/电流传感器等构成;高速摄像系统主要由光源、玻璃水箱、三明治结构、高速摄像机等构成。

为观察切割区域,切割时使用宽度窄的工件,切割区域金属可被电弧完全切除,光源光线可由切割区域侧面透过进入高速摄像;为避免气泡及浑浊物横向逸出影响水下光路的清晰度,在窄钢条两侧加上高温玻璃,构成一个三明治结构,使气泡及浑浊物从工件厚度方向逸出,实现对切割区域的有效观察[19]。

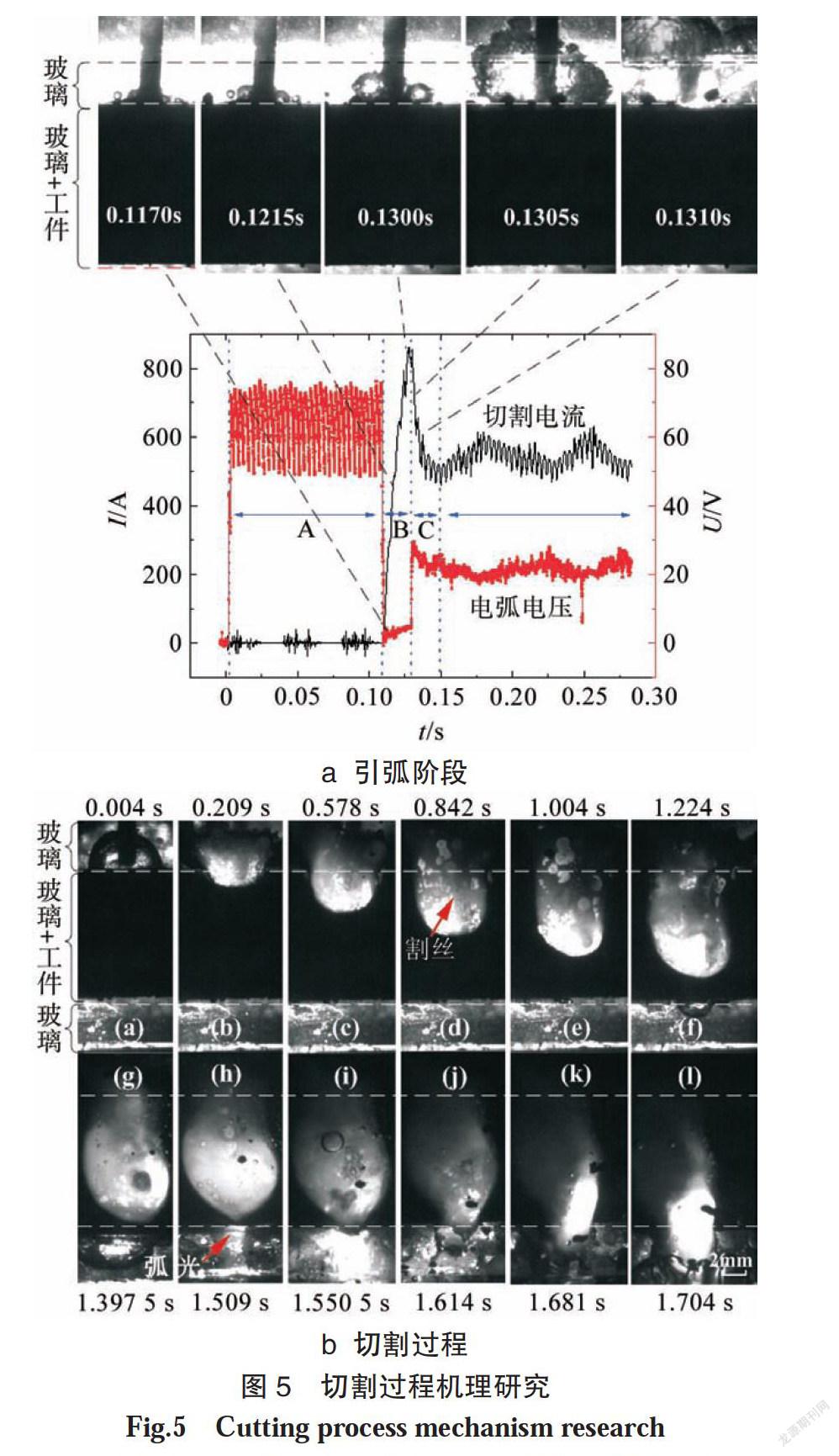

切割过程机理研究示意如图5所示。可以看出,水下切割时,割丝与工件短路,先在接触处产生气泡,然后电弧在气泡中引燃。之后,电弧热和药芯反应产生的气体流会熔化并吹开电弧底部金属。而在电弧自身调节作用下,割丝端部随割口的下移而下移。金属被割穿后,通过割丝与上部割口的接触实现电弧从下部转移到上部,从而实现连续切割。对低碳钢、不锈钢和铝合金等材料进行了切割工艺试验,发现水深、电流、电压、切割速度是影响切割质量的主要因素[20-21]。浅水环境下,电压大小会影响电弧宽度,进而影响割口宽度,但电压过大会影响电弧的稳定性;深水环境下,电压主要影响电弧长度,影响切割热的作用范围。电流主要受送丝速度影响,也与药芯成分、焊丝直径有关。电流越大,则电弧越容易伸入割丝下部,上部割口变窄、下部割口变宽。切割速度需要与电流、电压匹配,切割速度过慢,容易引起长时间熄弧;切割速度越快,容易出现未割穿。通过模拟水深实验,目前可对16 mm厚度的金属板在200 m水深范围内进行成功切割。不锈钢和铝合金相比低碳钢更容易切割,前者工件导热差、受热集中,后者有铝热反应辅助。

目前正在进行水下切割过程数值模拟、水下电弧传感、超声传感和水下切割装备等方面的研究,力图将半自动切割提升为自动化智能切割[22-23]。

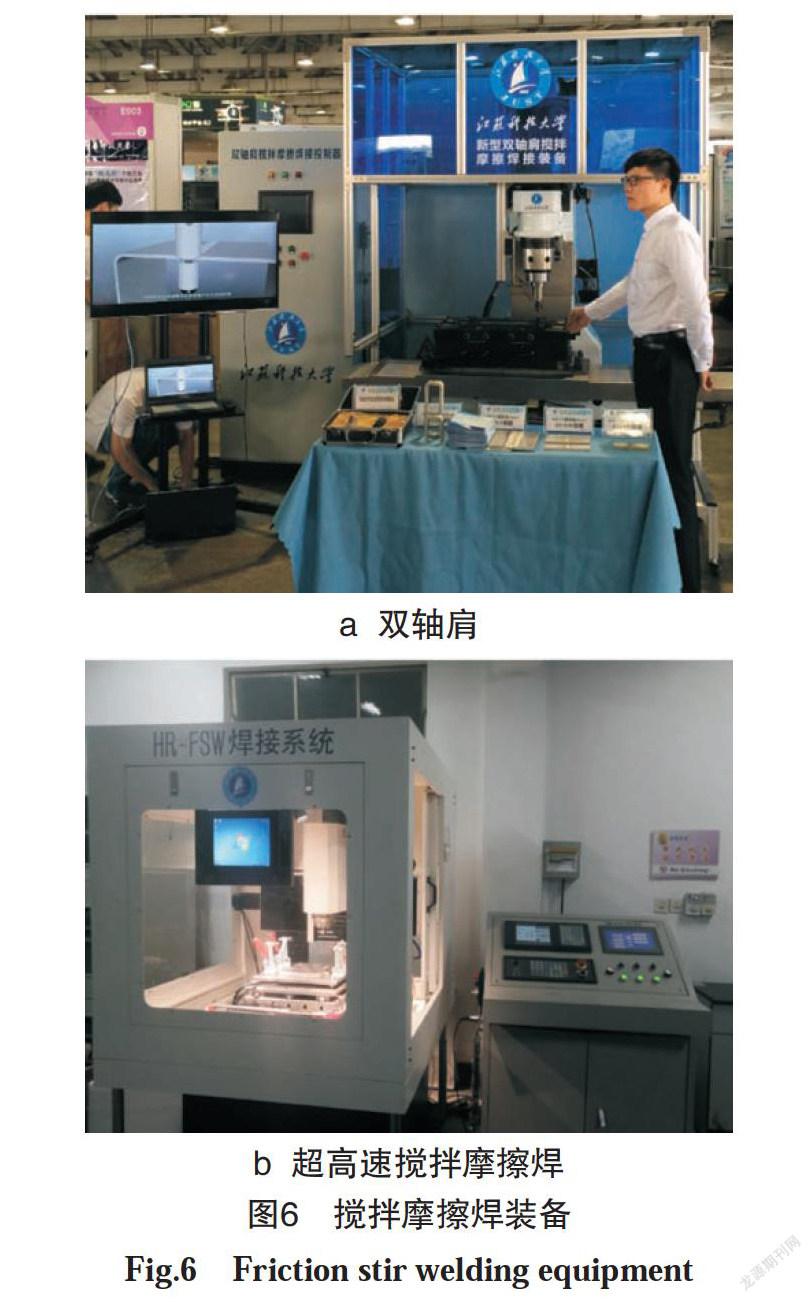

3 先进搅拌摩擦焊技术

搅拌摩擦焊(Friction stir welding,FSW)具有优质、高效、低耗、环保等特点,被誉为“世界焊接史上的第二次革命”,在航空、航天、交通等领域应用广泛。近年来,江苏科技大学对双轴肩搅拌摩擦焊、高转速搅拌摩擦焊等新方法进行了研究。

双轴肩搅拌摩擦焊技术是利用两个轴肩分别作用于工件上下表面,与嵌入工件内部的搅拌针共同完成焊接过程[24]。该方法无需焊缝背部支撑,不会产生未焊透或根部缺陷等问题。采用双轴肩搅拌摩擦焊技术,可以大大简化生产工艺流程,降低成本。该方法可用于焊接中空部件。

高转速搅拌摩擦焊(High Rotation-Friction Stir Welding,HR-FSW)有效规避了传统FSW轴向力大、设备刚度要求高、微薄器件焊缝减薄严重等缺点,同时有利于轻量化和机器人焊接,非常适合小厚度材料(如厚度小于2 mm的铝合金蒙皮、薄壁异种金属以及其他热塑性材料)的连接,因而迅速得到人们的特别关注[25]。美国NASA马歇尔航天飞行中心甚至认为,高转速FSW最有潜力成为太空手持式焊接技术。轻量化搅拌摩擦焊接能够降低对焊接工装及焊机刚度要求,具有轴向压力小、易于实现机器人多位置焊接、方便高效等优点[26]。江苏科技大学对圆柱形、棱锥形、棱台形、圆锥形等不同形状搅拌针的影响进行了研究,指出棱台形更为适合HR-FSW,在异种金属高转速搅拌摩擦搭接中更有优势。对1 mm厚的6061铝合金薄板进行了对接实验,高转速有利于控制薄板在焊接过程中的翘曲,使得焊完后的工件平整美观。同时,在焊接过程中加入水冷也能抑制薄板变形;在10 000~16 500 r/min时,轴向力仅为0.2 kN,尤其适用于小结构薄壁工件焊接。

4 结论

通过对接海洋强国战略,江苏科技大学在船舶、海工制造所需的高效焊接技术方面进行了深入的研究,在窄间隙焊接新方法工艺和装备、水下电弧切割方法工艺与装备、先進搅拌摩擦焊方面取得了一定成就,并致力于推进焊接的信息化、智能化水平。

参考文献:

[1] Malin V Y. Novel rotation arc system for narrow gapMAG welding[J]. British Maritime Technology, 2007.

[2] Wang J, Zhu J, Ping F U, et al. A Swing Arc System for Narrow Gap GMA Welding[J]. Isij International, 2012, 52(1): 110-114.

[3] Wang J Y, Ren Y S, Yang F, et al. Novel rotation arcsystem for narrow gap MAG welding[J]. Science & Technology of Welding & Joining, 2007, 12 (6): 505-507.

[4] Zhu J, Wang J, Su N, et al. An infrared visual sensingdetection approach for swing arc narrow gap weld deviation[J]. Journal of Materials Processing Technology, 2017(243): 258-268.

[5] 任彦胜. 窄间隙焊缝跟踪电弧传感技术研究[D]. 江苏: 江苏科技大学, 2007.

[6] Wang J, Zhu J, Zhang C, et al. Infrared vision sensingdetection method and device for narrow-gap weld seam deviation[P].15541021, 2018.

[7] 黎文航, 王加友. 基于VC的旋转电弧窄间隙MAG焊多信息融合焊缝跟踪系统[J]. 焊接, 2014(010): 30-33.

[8] Li W, Yu R, Huang D, et al. Numerical simulation ofmulti-layer rotating arc narrow gap MAG welding for medium steel plate[J]. Journal of Manufacturing Processes, 2019(45): 460-471.

[9] 王俭辛, 朱青, 黎文航, 等. 水下切割研究现状及发展趋势[J]. 江苏科技大学学报(自然科学版), 2018, 32 (02): 180-185+207.

[10] 巴顿焊接研究所, 英国焊接研究所. 水下湿式焊接与切割[M]. 北京: 石油工业出版社, 2007: 101-102.

[11] Liu D, Li H, Yan Y, et al. Effects of processing para-meters on arc stability and cutting quality in underwater wet flux-cored arc cutting at shallow water[J]. Journal of Manufacturing Processes, 2018(33): 24-34.

[12] Wang J, Shi J, Wang J, et al. Numerical study on thetemperature field of underwater flux-cored wire arc cutting process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5-8): 2777-2786.

[13] 施佳慧, 王俭辛, 黎文航, 等. 药芯割丝水下湿式电弧切割割口成形及热影响区组织分析[J]. 焊接学报, 2017(02): 97-100+105.

[14] 杜永鹏, 郭宁, 冯吉才. 基于X射线高速摄像水下焊接熔滴过渡分析[J]. 焊接学报, 2017 (10): 29-32+130.

[15] Jia C, Zhang Y, Zhao B, et al. Visual sensing of the phy-sical process during underwater wet FCAW [J]. Welding Journal, 2016(95): 202-209.

[16] Guo N, Xu C, Guo W, et al. Characterization of spatterin underwater wet welding by X-ray transmission meth-od[J]. Materials & Design, 2015(85): 156-161.

[17] 黎文航, 李泽新, 王俭辛, 等. 空气中的药芯割丝电弧切割机制[J]. 上海交通大学学报, 2016(10): 1597-1600.

[18] 王怀东. 基于高速摄像的水下药芯割丝电弧切割过程分析[D]. 江苏: 江苏科技大学, 2019.

[19] Wenhang Li H W, Rui Yu, Jianxin Wang, et al. High-Speed Photography Analysis for Underwater Flux-Cored Wire Arc Cutting Process[J]. Transactions on Intelligent Welding Manufacturing, 2019(??): 141-151.

[20] 陈旻骅, 王俭辛, 徐鹏, 等. 5052铝合金水下药芯割絲电弧切割工艺[J]. 电焊机, 2016, 46 (12): 7-10+20.

[21] 徐鹏, 黎文航, 陈旻骅, 等. 304不锈钢水下药芯割丝电弧切割工艺[J]. 电焊机, 2017, 47 (01): 35-37.

[22] Li W, Zhao J, Wang Y, et al. Research on underwaterflux cored arc cutting mechanism based on simu-lation of kerf formation[J]. Journal of Manufacturing Processes, 2019(40): 169-177.

[23] Li W, Zhao J, Wang J, et al. Research on arc cutting me-chanism and procedure of flux-cored cutting wire in water[J]. The International Journal of Advanced Manu-facturing Technology, 2018, 98 (9-12): 2895-2904.

[24] 周利, 刘朝磊, 王计, 等. 双轴肩搅拌摩擦焊技术研究现状[J]. 焊接, 2015(6): 14-18.

[25] 刘奋军. 铝合金薄板高速搅拌摩擦焊组织和性能研究[D]. 陕西: 西北工业大学, 2018.

[26] 夏晶宇. 薄板铝合金轻量化搅拌摩擦焊接装备及工艺研究[D]. 江苏: 江苏科技大学, 2018.

Research on efficient welding equipment for ships

——Taking Jiangsu university of science and technology as an example

LI Wenhang, YU Rui, CHEN Shujin, WANG Jiayou, ZHU Jie, WANG Jianxin

(School of Material Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China)

Abstract: As a local application-oriented university,Jiangsu University of Science and Technology ischaracterized shipbuilding and marine Engineering. For a long time, it serves efficient and high quality ship and marine welding manufacturing, and carries out research onmethods, processes and equipment for narrow gap welding, multi-wire vertical gas welding, underwater welding and cutting. Many researches have reached the domestic and even world-class levels, contributing to the strategy of strong marine country.

Key words: narrow gap welding; underwater cutting; friction stir welding; efficient welding