顶杆加工工艺及安装分析

王红锦

摘要:顶杆零件要按照工艺要求进行加工,并保证各部分尺寸精度;零件材料应具较高的力学性能,确保在使用过程中的稳定性。安装顶杆时,顶杆应与机床主轴保持同轴,以满足加工铝管的需要。

关键词:顶杆;精度;材料;同轴

0 引言

铝管通常采用无心磨床加工,如果直接磨削会造成它的跳动大,直线度差[1],切削液冲刷下的铝沫沉积到水箱里最终变成泥状,不能回收利用,而且污染环境。如果采用先车削铝管留一定余量,再磨削的方法,则能提高铝管的直线度,减小跳动量,降低环境污染,而且铝屑还能产生一定的经济效益,与直接磨削相比更加合理。因此笔者结合生产实际设计一顶杆,采用两端顶压的方式加工铝管,有效地提高了铝管的加工质量。下面就顶杆的主要零件进行工艺分析:

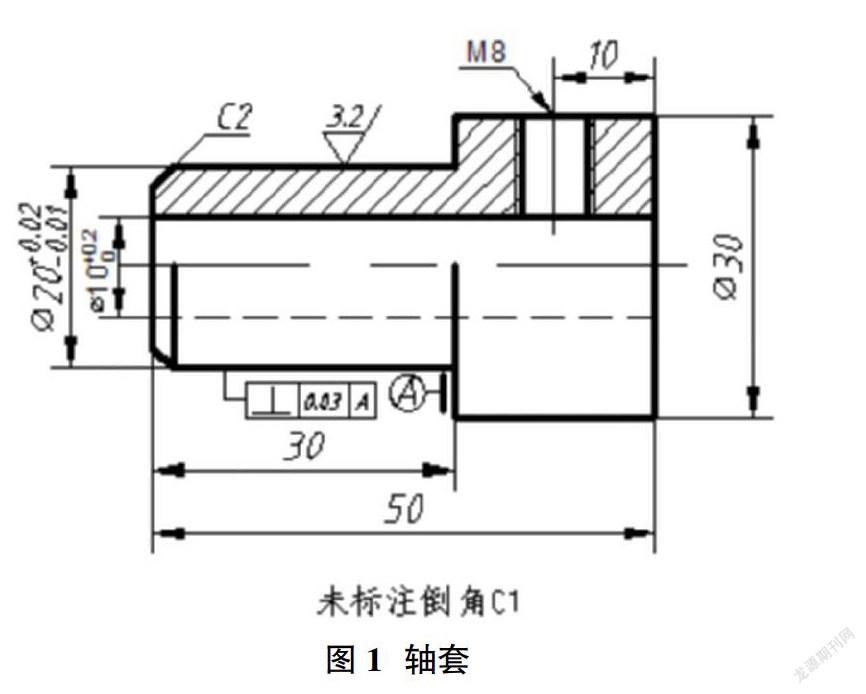

1 轴套加工工艺过程

如图1所示,轴套由台阶轴、通孔、螺纹孔、倒角四部分组成,其中Φmm外圆粗糙度为3.2μm,与端面的垂直度为0.03mm,故加工精度要求较高。在钻削M8的内螺纹时,须先用台虎钳固定Φmm轴,再进行攻丝。在安装顶杆时,要用液压卡盘夹持Φmm轴进行固定,所以轴套材料应具有较高的强度、塑性、韧性和综合力学性能[2],经分析选用45#钢较为适宜,因为是单件生产,所以应使用普通车床加工,并保证各部分的尺寸要求。

轴套加工工艺过程:

①下料:毛坯尺寸为Φ35mm*60mm。

②粗加工。

用三角卡盘夹持毛坯长度45mm,车端面,钻中心孔,然后夹持毛坯左端长度5mm,用顶针支撑右端面,车外圆使其达到尺寸要求:Φ30mm*50mm。

③半精加工。

车外圆Φ20mm*30mm,留精车余量0.05mm。

④精加工。

车外圆Φ20mm*30mm,使其达到尺寸要求。

⑤倒角C2、C1。

⑥用Φ10mm麻花钻,钻通孔。

⑦车端面Φ30mm,控制总长50mm。

⑧倒角C1。

⑨用Φ7mm麻花钻钻孔至轴套中心。

⑩用M8丝锥攻丝。

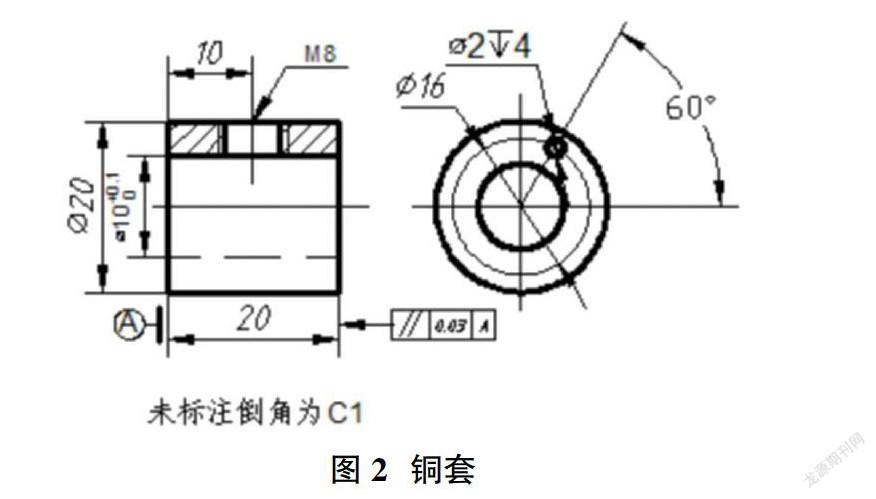

2 套加工工艺过程

如图2所示,套由螺纹孔和通孔组成,此零件不受外力影响,仅起固定和支撑作用,故材料应具有良好的塑性和耐腐蚀性,且加工和铸造性能较好[3],经分析选用普通黄铜较为适宜,因为是单件生产,所以应使用普通车床加工,并保证各部分的尺寸要求。

①下料:毛坯尺寸为Φ20mm*25mm;

②精车一端面,倒角C1;

③精车另一端面,倒角C1,达到尺寸要求:Φ20mm*20mm;

④用Φ10mm麻花钻,钻通孔;

⑤用Φ7mm麻花钻钻孔至铜套中心;

⑥用M8丝锥攻丝;

⑦钻盲孔Φ2mm*4mm。

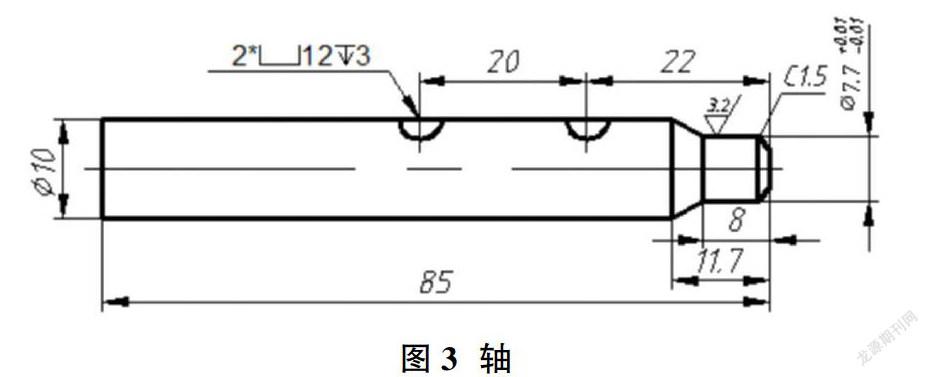

3 轴加工工艺

如图3所示,轴由倒角、轴、圆锥和2处锪口组成,锪口需用螺钉固定,mm*8mm的轴要插入铝管孔中,受孔壁的摩擦,根部受孔端的挤压,故材料应具有较强的机械强度和耐磨性,经分析选用45鋼较为适宜。因为轴起固定和支撑作用,且对跳动量要求很高,所以选用液压卡盘的数控车床加工比较合适。

①下料:毛坯尺寸为Φ10mm*85mm;

②在距端面22mm和20mm处各磨一半圆弧,以达到尺寸要求;

③mm*8mm的轴和锥面待顶杆安装到数控机床后再加工。

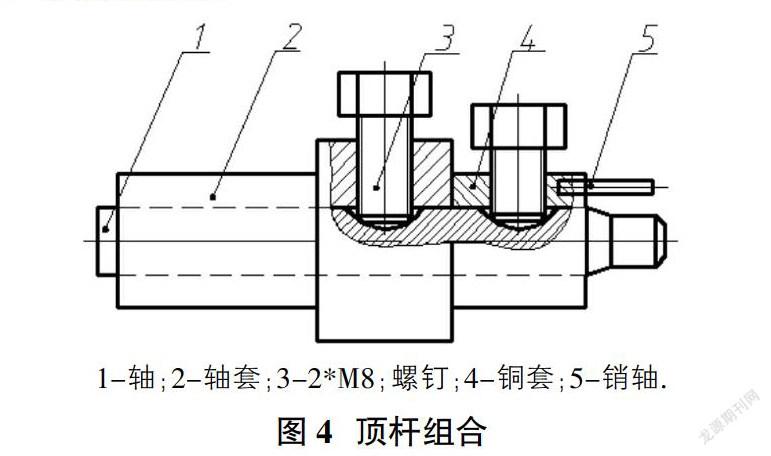

4 顶杆的组装

如图4所示,把轴1插入轴套2和铜套4中,然后用2*M8螺钉3固定轴1,销轴5插入铜套4的盲孔中,在加工铝管时,把销轴5插入到壁孔中,防止铝管在车削过程中发生转动。

5 顶杆安装工艺分析

顶杆的装夹特别重要,其跳动大小,直接影响着铝管的加工质量。所以顶杆要与机床主轴保持同轴,经分析应采用液压卡盘,通过镗削软爪[3]的方法夹持顶杆较为合适。根据图样分析轴套的夹持面为Φ20mm*30mm,那么软爪的行程量应选择30mm。

首先根据轴套2的尺寸Φ20mm*30mm,确定软爪的安装位置,在液压卡盘软爪内侧25mm处夹持一个圆柱形支柱支撑卡盘(加紧镗),再对软爪的夹持面进行镗削,使软爪夹持面直径与轴套被夹持部位直径接近相等,达到Φ20.05mm;然后取出支撑柱,接着车削软爪内侧面25mm以外长度(空镗),使其达到Φ21mm,把顶杆塞入液压卡盘中,启动液压开关夹紧顶杆,用数控车床车削轴1,使其达到尺寸要求,最后用百分表检测轴1的跳动量。

6 结论

顶杆与机床主轴同轴,使其跳动量在0.001~0.005mm之间,采用两端顶压的方式固定铝管。在加工铝管过程中使其装卸方便,生产效率高,铝管的加工质量有保障。

参考文献:

[1]董广计.一种中孔座面加工的工艺方法[J].现代车用动力,2001(02):44-48.

[2]郑建发.异种钢(Q235B与45号钢)焊接技术研究[J].广东化工,2019,46(13):172-174.

[3]王霞,李占君.金属材料与热处理[M].广州:华南理工大学出版社,2015:187.

[4]吴铁志.数控车削异形件组合软爪设计与应用[J].机械工程师,2019(05):151-153,157.