欧瑞SD-20主伺服驱动器在FANUC数控车床上的应用与探索

王鹏云 邢邦旭

摘要:伺服驱动器是现代运动控制的重要组成部分,被广泛应用于工业机器人及数控加工中心等自动化设备中。尤其是应用于在车床的主轴结构中的伺服驱动器已经成为国内外研究热点。当前交流伺服驱动器对于整个伺服控制系统,特别是速度控制性能的发挥,减少增速时间,提高机床刚性可以起到关键作用。

关键词:主伺服;PLC接口信号;梯形图

1 伺服系统硬件结构设计

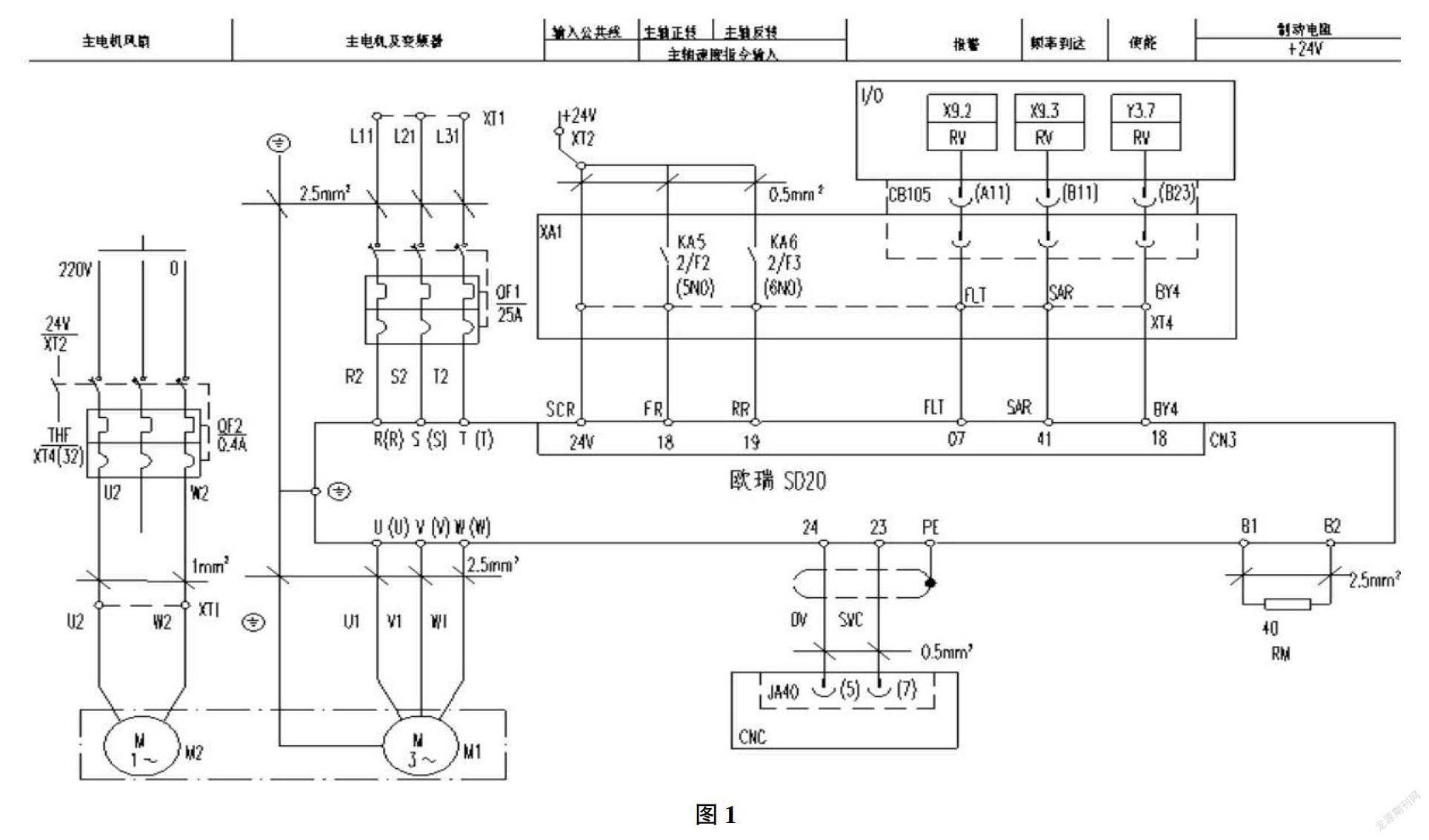

数控车床的主轴应用是:第一是由三相进线过交流断路器,在进接触器供给实现给驱动器供电。第二是驱动器在降速时采用能能耗制动,故需连接外部电阻。第三是驱动器的控制环节:使能,报警,速度到达,模拟量等信号需由数控系统发出传递给驱动器。第四是驱动器提供三相输出连接主伺服电机,并提供编码器接口连接伺服电机。在实际使用过程中为降低成本,并提高生产效率故而省去接触器开断,上电即驱动器得电。(此结构在实际生产中已经应用很多台,并且驱动器可以正常使用并无不好影响)

1.1 硬件介绍

首先本例应用于CAK36系列中,机床主电机功率为5.5KW,所以断路器根据欧瑞提供需求至少需要18A以上规格,故本设计选取性价比稍高的正泰DZ47-60D//3P25A;驱动器为SD-20/M4型,对应电阻选择参照图3,选择40欧姆/1000W;电机风扇为1.0kW,输入电压为两相220V,故风扇断路器选择DZ47-60D//2P5A。

1.2 控制环节介绍

在控制環节方面,由于FANUC系统自身的主伺服控制方式为现场总线形式,其总线并不对其他伺服驱动器开放,所以在调速方面只能选择模拟量调速形式,所以选择FANUC的JA40端口输出0-10V模拟量调速传递给伺服CN3的DB端子23和24脚(“23”脚为固定端子:模拟量输入信号,“24”脚同样也为固定端子:模拟量输入信号参考端点),配合选择Y2.0和Y2.1作为真反转输出(输出控制KA5,KA6开闭点将内生24V传递给驱动器正反转控制点),并且需要报警点和速度到达点,故而取输入X9.2和X9.3(同时更改Po423与Po425为D13和D16,这里“1”表示为输出高电平,“3”表示为速度到达信号选择,“6”表示为伺服报警信号选择)。欧瑞伺服在启动和停止时需要增加伺服使能信号,其与国外知名变频器相比,此信号点需要增加一点,但是在控制方面并无高速输入要求,仅需24V/0.1A即可,所以直接将使能BY4接于分线器传递给FANUC的I/O输出点Y3.7上(详见图1)。

1.3 端子定义

由于欧瑞伺服SD-20系列是多功能伺服驱动器,面向工作环境很开放,所以控制环节其端子定义即为自由式,需要自主选择,本例中需要选择的信号为:伺服使能输入(定义BY4,端子DI1/Po407);模拟量速度正转(定义BY4,端子DI6/Po412);模拟量速度反转(定义RR,端子DI7/Po413);速度到达(定义SAR,端子DO3/Po423);伺服报警输出(FLT,端子ALM/Po425)。

2 数控系统控制输出

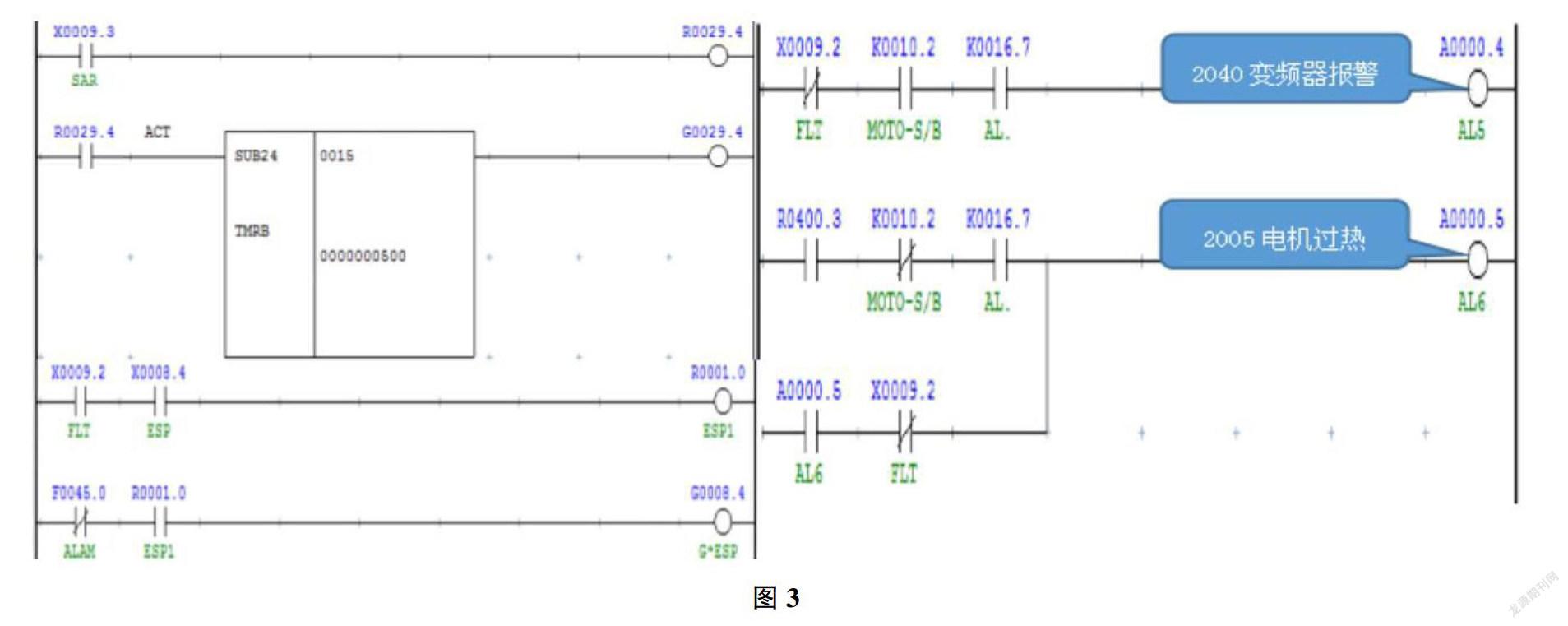

本例是在CAK36系列机床基础上替换原来变频器,故而在控制环节依然延续使用其逻辑控制(CAK36系列机床主轴方面为单轴无极变速控制),所以梯图的编程是在原有基础上增减补益,其原控制梯图逻辑如图2(此图仅仅为单主轴控制环节,故而删除其原来已有的嵌入内部的换挡梯图,仅保留与本例相关部分)。

注:在本例中M03:程序设定的主轴正转,M04:程序设定的主轴反转,SCCW:手动反转,SCW:手动正转,RST:复位,G*ESP:急停,SCW-1主轴正转输出,SCCW-2主轴反转输出。在速度到达信号处理上采用延时传递给G29.4信号(此信号是在进给切屑是使用,即为速度到达程序设定好信号后系统才发出G01,G02等切屑指令),在报警上采用的是报警提示并急停处理,参考如图3。

由于欧瑞SD-20驱动器在主轴启动之前和停止之后都需要提供主轴使能信号,所以在梯图输出上需要做处理,而为了不影响原有机床的逻辑关系又能合理输出,故而取主轴正反信号先输出在使能输出的原则编写;参考如图4;以上逻辑关系在实际使用当中出现上电开机主轴自动旋转的情况,其实际原因为拉断R203.7线圈的点位之前附加一个延时导通继电器的,此继电器是为延时停车使用,但是此时确造成了安全隐患,所以为保证安全故在使能Y3.7输出之前加入上电拉断开点,此点取FANUC自带R0.1(上电后常1),延时导通R9.1,参考如图4。

3 伺服驱动器调试及其参数调整

欧瑞将电机参数直接固化到软件中,所以只需进行参数自学习、惯量识别即可。但是在自学习之前一些硬性参数必须先设定好:①Po001取值D13即为模拟量控制,②Po002取值3000(主电机最高转速),因为CAK36系列主轴与电机传动比为1:1.5,其主轴最大限速为2000,故3000×2/3=2000,③Po010取值5即为驱动器使用电机编码器接受转速。参数自学习前先将加减速Po109、Po110改为200,参数整定完成后再恢复回原来的:单编码器Po109=20、Po110=100;双编码器Po109=10、Po110=60,完成以上步骤后即可进行自学习。

4 结束语

主轴伺服系统目前已经广泛的应用于数控车机床的传动结构当中,但是原知名数控系统品牌的主伺服系统往往价格偏贵,为了降低成本还提高机床性能,使用国内知名品牌主伺服配合主流数控系统已经成为了潮流目标,本文的结构及控制思路还有不足之处:①在主轴定位由于受限于数控系统的协议开放程度而不能实现C轴功能,②主轴原点定位原理上其实可以通过记忆电机脉冲并写进驱动器内部可以实现,但是在实际生产中由于机床没有安装同步带轮和刹车盘结构,会出现定位跑偏现象,故对此并未设计。

参考文献:

[1]FANUC 0i-TF连接说明书(功能).

[2]PA1/SA1/SA3 梯形图语言编程说明书.

[3]SA1/SB7梯形图语言补偿编程说明书.

[4]SD-20系列使用手册.