运用8D方法解决发动机取力器漏油研究

杨涵

摘要:当前汽车制造企业在处理零部件质量问题投诉时,多要求供应商采用8D方法进行分析整改,本文结合发动机的特点,按照8个步骤和一个准备步骤及各个环节常用的质量工具,解决了发动机取力器漏油问题。最后,指出了8D方法在今后实际生产中的应用前景。

Abstract: When dealing with complaints about the quality of parts and components, current automobile manufacturers often require suppliers to use 8D methods for analysis and rectification. This article combines the characteristics of the engine, according to 8 steps and a preparation step and quality tools commonly used in each link to solve the engine power take-off Oil leak problem. Finally, the application prospects of the 8D method in future actual production are pointed out.

关键词:8D方法;发动机;漏油;应用前景

Key words: 8D method;engine;oil leakage;application prospects

0 引言

8D是英文Eight Disciplines Problem Solving的简称,也称为团队导向问题解决方法或8D report。一般认为由福特公司所创立,是全球化质量管控及改进的特殊必备方法。8D是由八个步骤和一个准备步骤组成,这些步骤用来客观地确定、定义和解决问题并防止相似问题的再次发生。目前8D已成为IATF 16949、汽车及零部件企业所采用的标准化问题解决步骤,应用十分广泛。但是,将8D方法应用于发动机本体行业解决漏油问题以提高发动机性能的生产过程中,还未见过相关文献的详细介绍。

发动机取力器,是将发动机的部分动力输出的装置,多用于搅拌车上,也称发动机PTO。取力器漏油仅影响发动机本体的可靠性、安全性、B10寿命、环保性等关键指标,还会造成负载无法转动失效。本文主要利用8D方法对发动机遇到的取力器漏油问题进行了技术攻关,不仅消除了发动机取力器漏油问题,而且提高了取力器的可靠性,最后,通过案例总结进一步提出了自己有关8D方法应用前景的见解。

1 应用实例分析研究过程

1.1 D0准备8D

2018年11月,某公司收到售后服务站的多起质量反馈,发动机取力器出现渗油故障,已经引起了顾客抱怨。为了解决这一故障,在售后服务系统DMS对该机型取力器故障进行统计,截止11月,投放市场121台,出现6台取力器渗油,故障率4.96%,而同类型其它系列取力器售后故障为0.46%。所以,公司急需成立8D小组,对该系列发动机的取力器渗油故障进行攻关。

1.2 D1成立小组

公司成立了由质量、技术、服务等人员组成8D攻关小组。

1.3 D2描述问题(表1)

1.4 D3实施并验证临时措施

实施临时紧急措施:

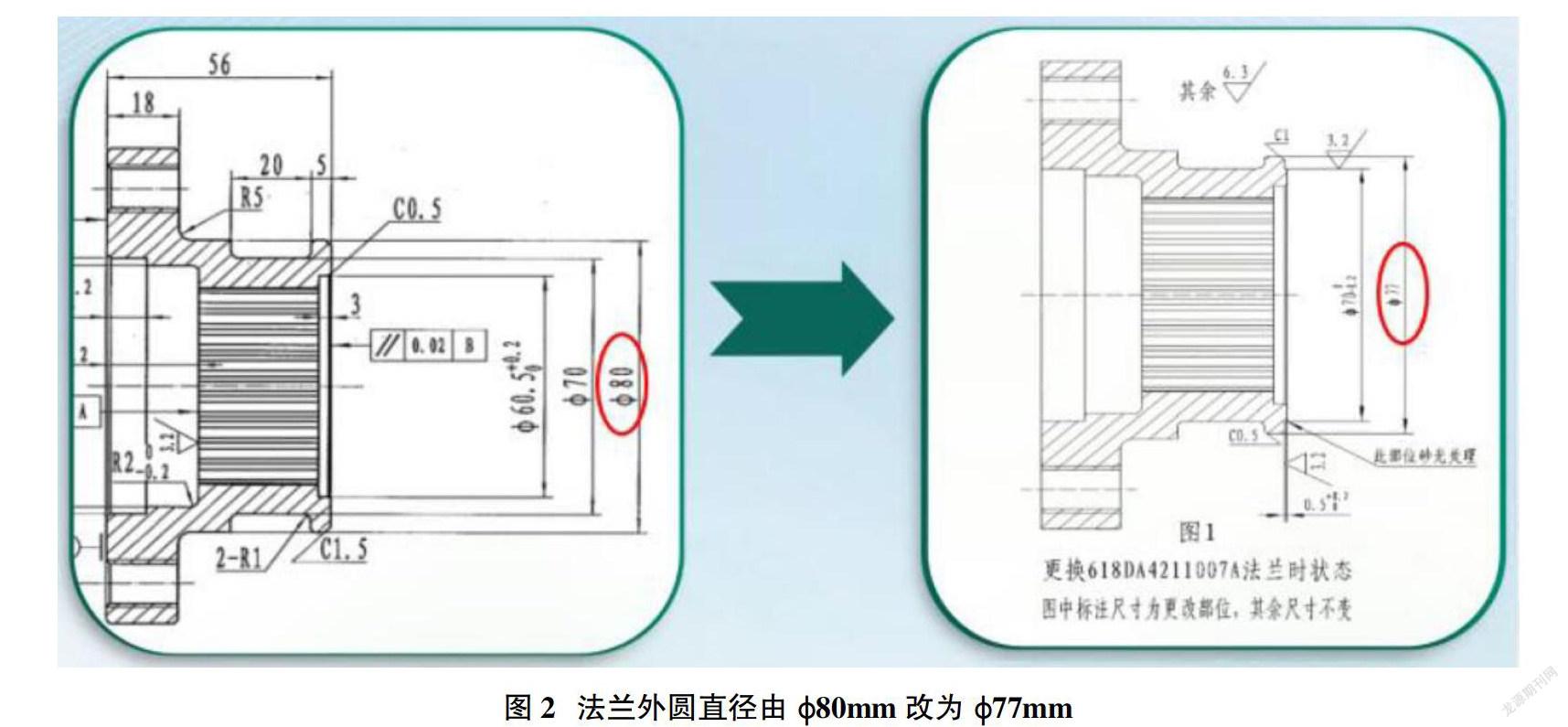

①对已出现渗漏的取力器及时更换新件;②参考其它机型前期故障,初步更改法兰外圆直径,法兰外圆直径由φ80mm改为φ77mm;③要求厂家临时提供115台更改后法兰,将仍在客户市场115台该系列发动机的取力器的法兰进行更换;④若再出现渗油故障,临时更换取力器部件。

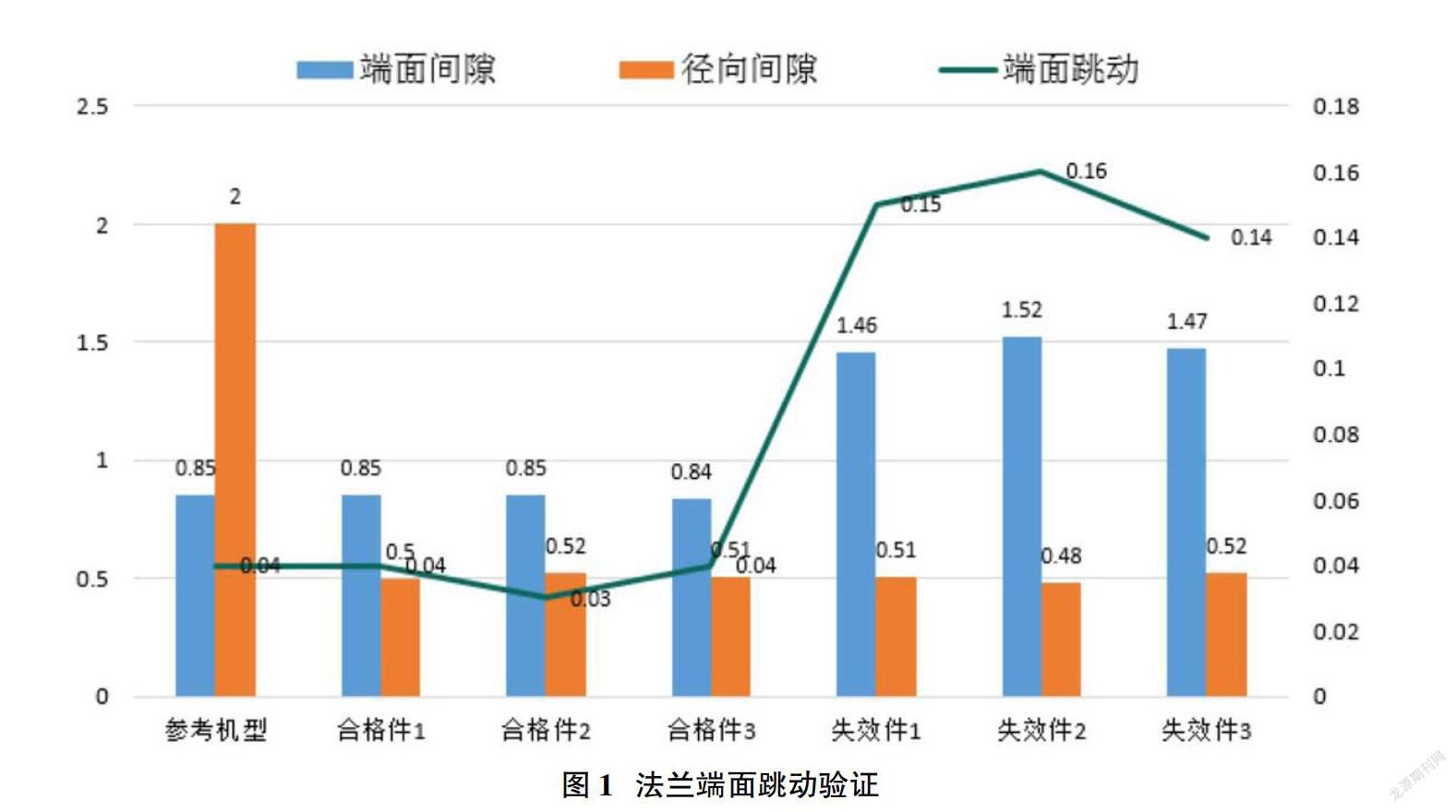

临时紧急措施验证:为期三个月的跟蹤验证,未出现漏油现象,临时措施有效。(图1、图2)

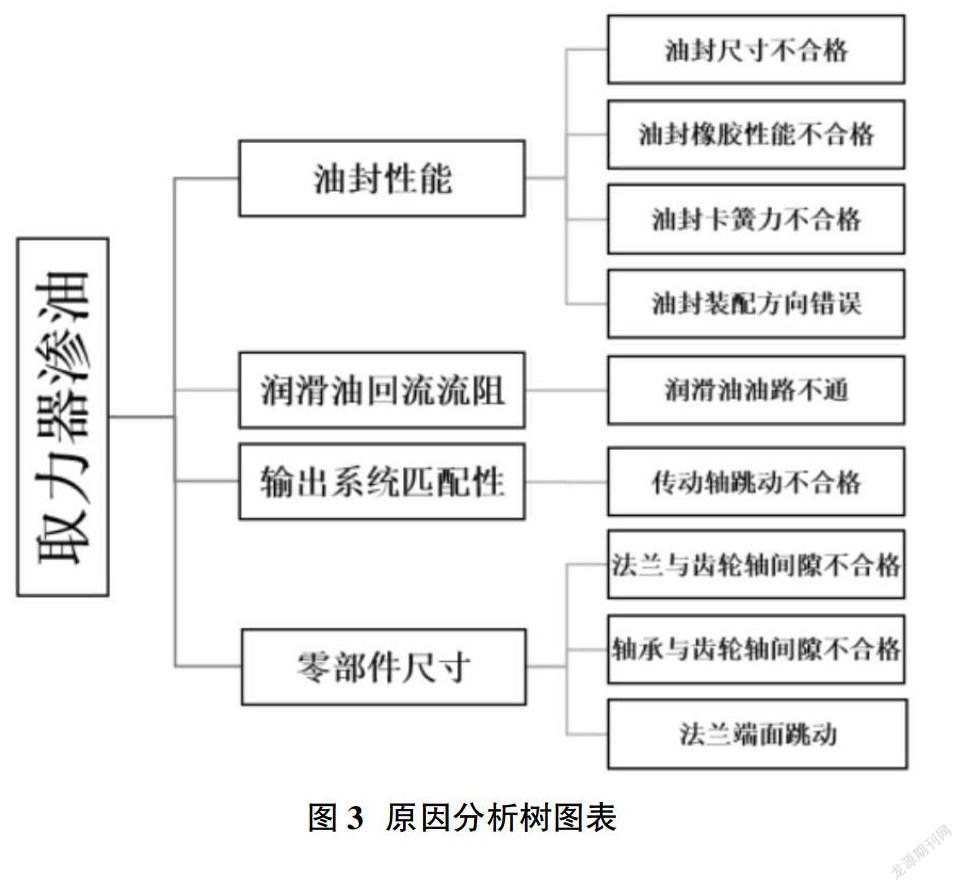

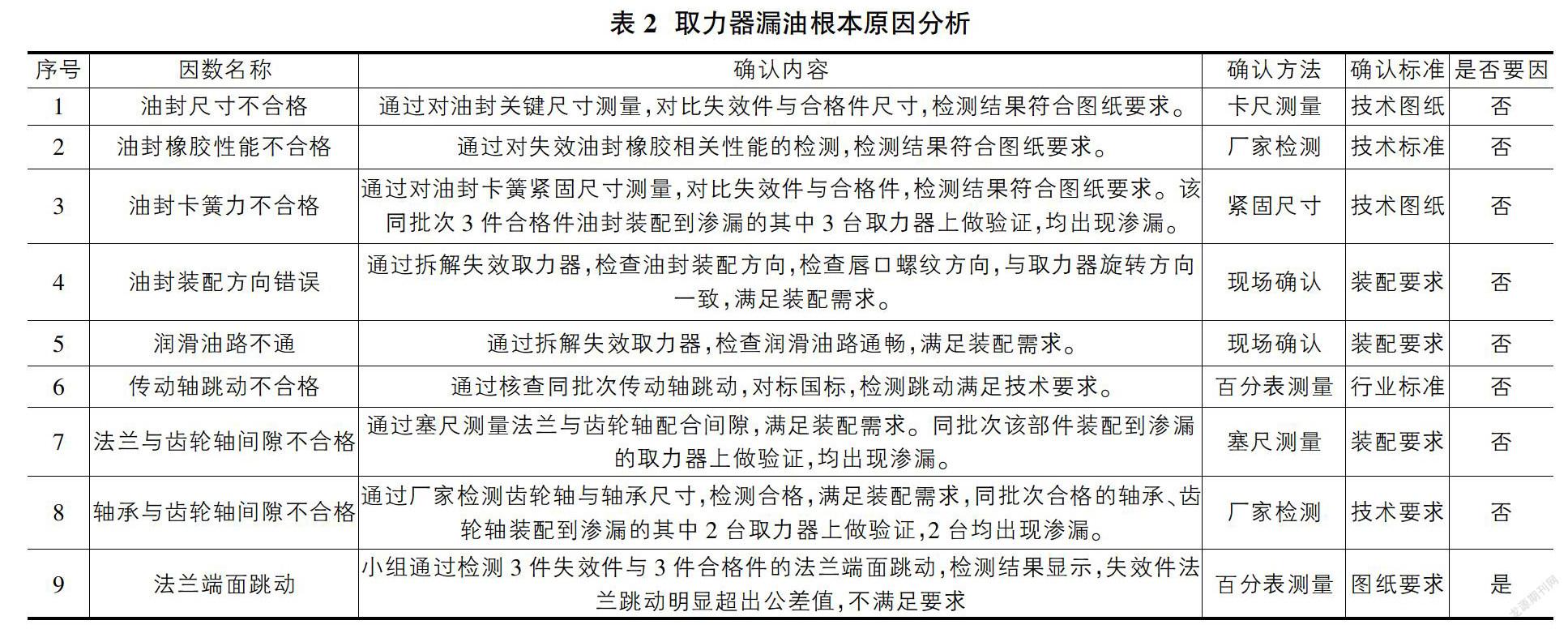

1.5 D4确定并验证根本原因

通过对要因进行验证分析得出如下结论:①结合拆解失效件分析,发现法兰与油封座侧向间隙过小是导致油封唇口损坏的根本原因。②由于侧向间隙过小,造成取力器运转时法兰与油封座产生摩擦。③法兰与油封座摩擦时,法兰侧面产生高温融化金属碎屑形成金属瘤,金属瘤随取力器运转延展至油封唇口处,造成油封唇口切割损坏。

1.6 D5选择并验证永久纠正措施

验证:①增大取力器油封盖内孔直径;②样件试装21台后进行台架热试,热试后再进行耐久试验(1台),道路试验29台。

通过发动机试验验证,取力器无渗油现象,符合功能需求。油封盖孔径加大更改可行。

1.7 D6实施永久纠正措施

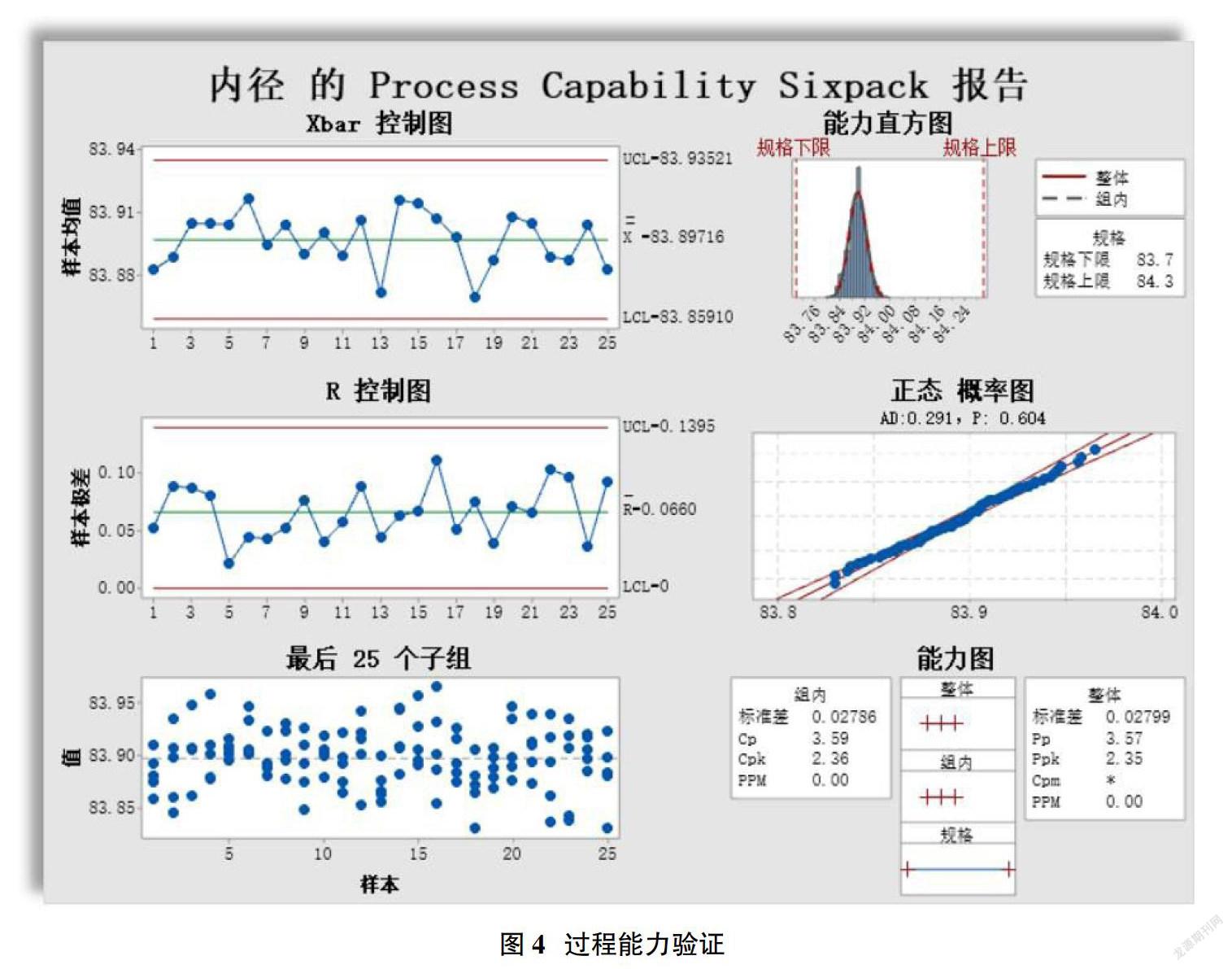

①更改油封盖内孔直径;②验证油封盖内孔加工尺寸的过程能力;③取力器供应商重新提交PPAP资料。

1.8 D7预防再发生措施

①图纸定型会签;②DPMEA更新;③BOM更新。

1.9 D8总结表彰

此项目活得成功,为公司减少了外部损失,赢得了顾客及领导的赞扬;

人员能力矩阵通过该活动得到提升;

激励了后续项目的持续推进。

2 讨论及结论

该型号发动机从进入小批生产以来,暴露出了一些问题,特别是漏油相关的问题。本文通过8D方法对在实际生产过程中遇到的取力器漏油问题进行了详细的分析研究,从而不断地提高发动机整体性能。

①改进产品和服务,以满足要求并应对未来的需求和期望;②纠正、预防或减少不利影响;③改进质量管理体系的绩效和有效性。

8D方法是企业改进产品质量;纠正、预防或减少不利影响;改进质量管理体系的绩效和有效性的有效方法。有效解决问题将直接影响着产品质量和公司的盈利能力,应该得到企业的高度重视,尤其是技术人员、质量人员应能有效运用8D。但在实际生产过程中,一些质量问题重复发生一直困扰着的企业,这主要受限于对8D应用的不足。希望通过本文的介绍,企业能够按照8D报告的步骤,有效的应用在实际生产过程中,提高产品质量和经济效益。

参考文献:

[1]胡燕慧,邱洪全.8D客诉处理法的改进[J].企业管理,2019,

453(05):89-93.

[2]沈伟.8D问题解决方法在企业质量改进中的应用[J].工程机械,2015,46(2):56-61.

[3]王松松,苏媛媛.8D方法在解决光伏背板客户投诉中的应用[J].信息记录材料,2019(5):220-222.

[4]吴江波.FMEA方法及8D模式在挤出复合机生产中的应用[J].包装学报,2015,7(1):49-53.

[5]Kaplík, Pavol, Prístavka, Miroslav, Bujna, Marián, et al. Use of 8D Method to Solve Problems[J]. Advanced Materials Research, 2013, 801:95-1.