火电厂球磨机制粉控制系统的研究及优化

孙景旭 李海涛

摘 要:文章在阐述了电厂球磨机中储式制粉系统先进的控制方法和当前应用研究现状的基础上,针对其特点对球磨机制粉系统的双输入双输出系统加入PID解耦及仿真技术进行了研究。

关键词:磨煤机;PID解耦控制;仿真研究

中图分类号:TK227 文献标识码:A 文章编号:1674-1064(2020)11-001-02

DOI:10.12310/j.issn.1674-1064.2020.11.001

球磨机制粉系统作为一个具有强耦合、大延迟、大惯性的多变量系统,对于球磨机的强耦合关系,设计传统控制方法[1]中的基于前馈补偿法进行解耦的PID控制系统,运用MATLAB的simulink模块进行仿真,使系统达到最优控制。

1 球磨机制粉系统

1.1 工作特性

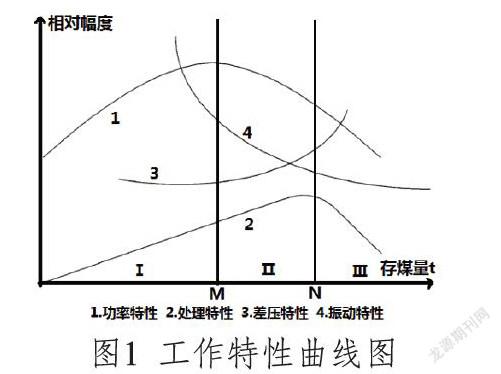

功率特性:球磨机功率与存储量呈现非线性关系,不会一直增加,无拐点。功率曲线上可以找到一个极值点m,这是功率的最大值。这个点是在最大输出点n的左边。

出力特性:球磨机产量与储藏量非正比,煤储存量较少,空磨时球磨机产量随储存量增加而增加,当煤粉量过多时,球磨机产量下降。球磨机输出曲线上有一个极值点n,这是最佳工作点。

振动特性:磨煤机的差压是磨煤机储煤量和煤粉的节流产生的,磨煤机出力越大差压上升就越快,磨煤机出力小时差压变化非常平缓。

进出口差压特性:球磨机的振动特性与存煤量成反比关系,当存煤量较高时,钢球间充满原煤,其振动的信号也逐渐减小;当达到出力极点N时,磨煤机内填满了原煤,其振动信号也趋于水平。各工作特性曲线如图1所示。

1.2 运行效率影响因素

球磨机的运行效率跟很多因素有关。

磨制出力:磨煤机的大小不同,筒的钢球质量、大小不同,磨煤机转速、煤的干湿程度等,都会对磨煤机出力产生不同的影响。

干燥出力:煤的标号,煤的含水量,钢球磨的温度,通风量的多少,都会影响磨煤机的干燥出力。

通风出力:磨煤机内磨好的合格煤粉需要及时带出磨煤机,使用的就是通风带走方式,需要有一个合理范围的风量来带走煤粉,风量大小会影响磨煤机的效率。

1.3 控制对象特性分析

磨煤机控制系统是典型的存在严重耦合的系统,因为耦合的存在,使系统的自适应能力降低了。球磨机的主要被控对象是:出口温度和入口负压,相对应的主要调节对象为热风门开度和冷风门开度。

冷风量用来调节入口负压,但是冷风量的改变,也会引起磨煤机出口稳定的变化。热风量的改变不但会使磨煤机出口温度改变,同时也会使磨煤机的入口压力发生变化。

1.4 制粉系统对象组成

常规的球磨机制粉系统控制对象包括三个输入和三个输出,其解耦困难,设计繁琐。改变测量方式,通过测量球磨机前轴瓦垂直振动分量来检测球磨机内的存煤量,而不再采用差压信号来测量,这样热风门开度或者再循环风门开度都不会再影响存煤量的检测,给煤量对于入口负压的影响可以忽略,给煤量对于出口温度的影响是可检测扰动。上述工作,将给煤回路分离了出来,将三入三出的制粉系统变成热风量-出口温度和再循环风量-入口负压等两入两出的耦合系统,以及一个简单的给煤量-存煤量的单回路系统。

2 系统的MATLAB设计与仿真

2.1 解耦设计

系统加入前馈补偿器进行解耦[2],具有设计简单、使用方便、控制回路简洁清晰、易于仿真等优点。文章根据球磨机压力回路和温度回路的耦合系统,设计了静态前馈补偿解耦的PID控制系统,并进行了仿真。

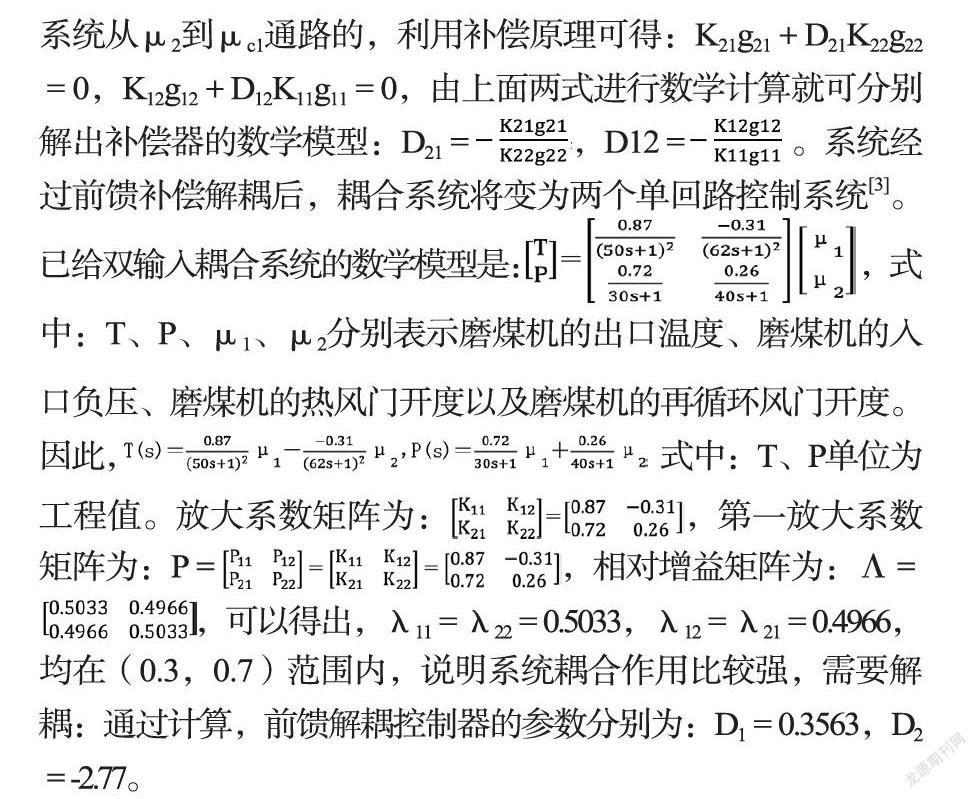

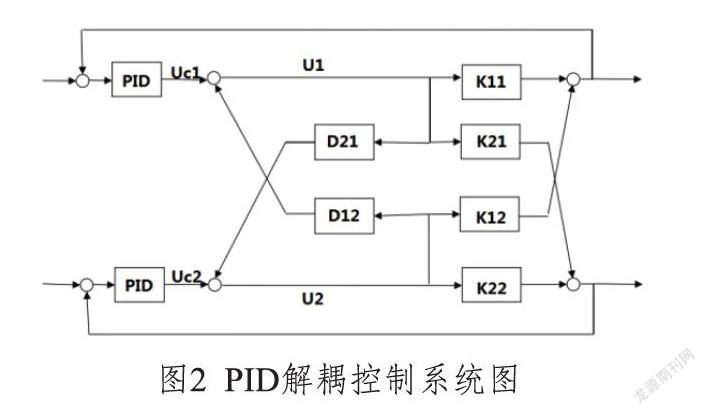

假设补偿器D21是系统从μ1到μc2通路的,假设补偿器D12是系统从μ2到μc1通路的,利用补偿原理可得:K21g21+D21K22g22=0,K12g12+D12K11g11=0,由上面两式进行数学计算就可分别解出补偿器的数学模型:D21= ,D12= 。系统经过前馈补偿解耦后,耦合系统将变为两个单回路控制系统[3]。已给双输入耦合系统的数学模型是: ,式中:T、P、μ1、μ2分别表示磨煤机的出口温度、磨煤机的入口负压、磨煤机的热风门开度以及磨煤机的再循环风门开度。因此, ,式中:T、P单位为工程值。放大系数矩阵为:,第一放大系数矩阵为:P=,相对增益矩阵为:Λ=,可以得出,λ11=λ22=0.5033,λ12=λ21=0.4966,均在(0.3,0.7)范围内,说明系统耦合作用比较强,需要解耦:通过计算,前饋解耦控制器的参数分别为:D1=0.3563,D2=-2.77。

2.2 加入PID解耦后系统的MATLAB仿真

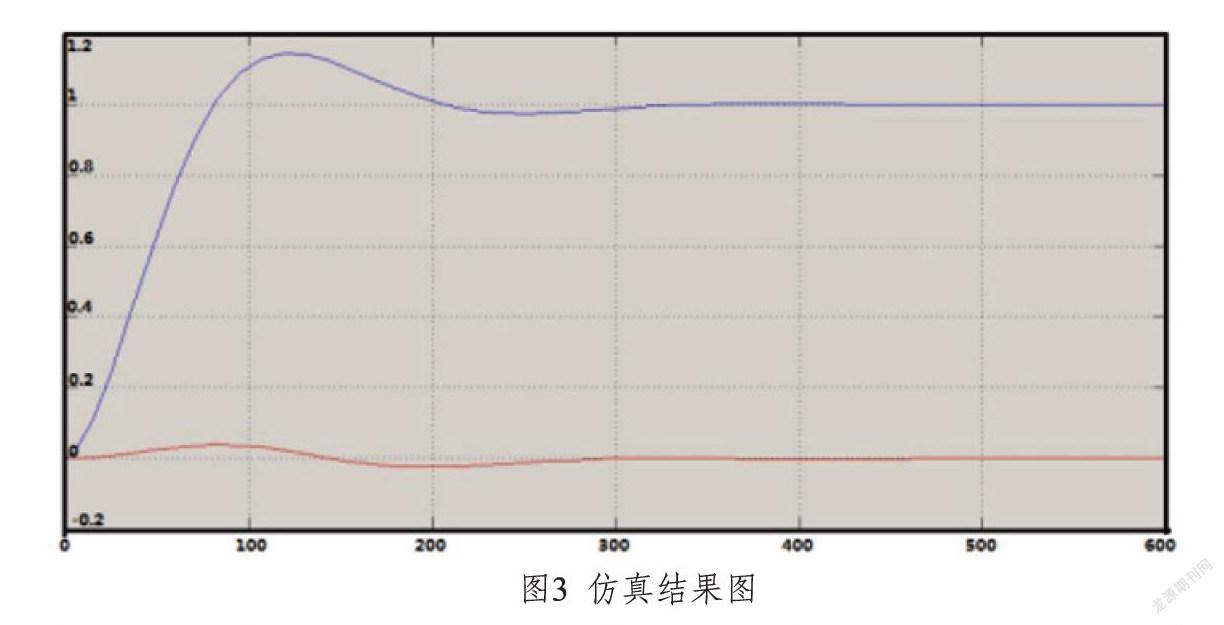

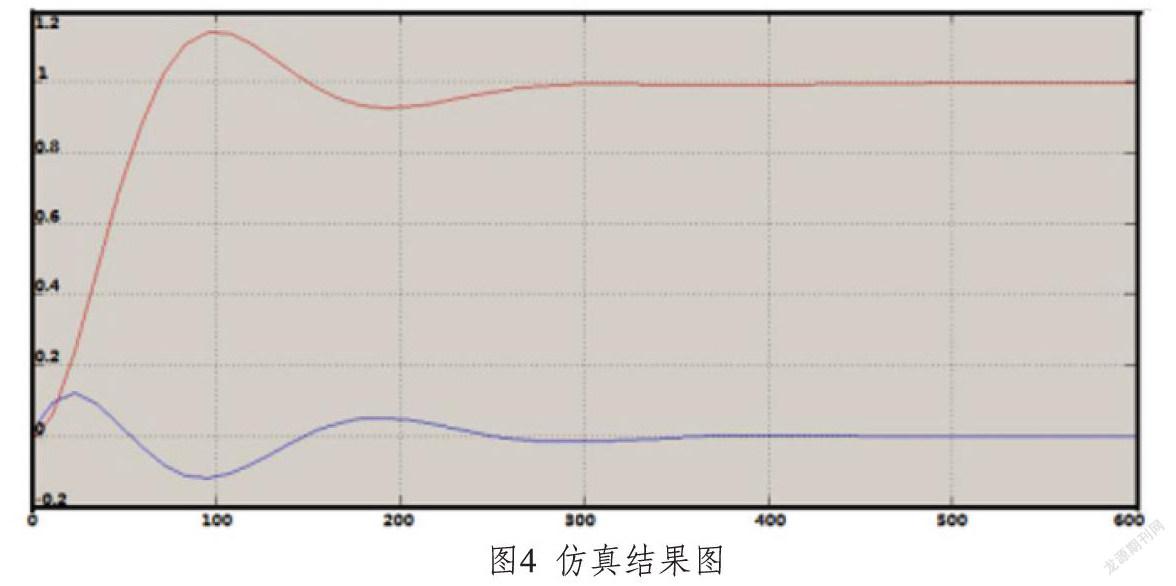

加入PID解耦如图2所示,在解耦后的系统上加上使用PI控制规律的PID控制器[4],使得该系统输出值可以更好地跟踪给定值。对两个使用PI控制规律的PID控制器进行参数整定,使其达到最好的控制效果,调整两个PID控制器参数,得到的结果分别是Kp1=4,Ki1=0.03;Kp2=0.3,Ki2=0.12。解耦前,仿真结果如图3所示,解耦后,仿真结果如图4所示。

从上面的仿真曲线可以看出,采用前馈补偿法解耦的球磨机PID控制系统解除了球磨机负压回路和温度回路的耦合,解耦后的系统[5]完全可以按照单回路进行PID的控制。并且取得了不错的仿真结果。

参考文献

[1] 金以慧,方崇智.过程控制[M].北京:清华大学出版社,l993.

[2] 白焰.钢球磨制粉系统的耦合分析和解耦设计[J].吉林电力技术,1986(6):1-7.

[3] 张玉铎等.热工自动控制系统[M].北京:水利电力出版社,1993.

[4] 杨平.自动控制原理[M].北京:中国电力出版社,2006.

[5] 王永初.解耦控制系统[M].成都:四川科技出版社,1985.