浅析重油催化裂化油浆系统结焦的因素与处理方法

毛英臣 陶晓勇 陈亚辉

摘 要:油浆系统结焦会威胁装置的长周期运行,本文研究了催化裂化装置结焦的原因及结焦机理,并从实际出发提出了预防结焦的优化措施。

关键词:重油催化裂化;油浆系统;结焦

近年来随着原油不断重质化,油浆中的固体颗粒含量也在逐步上升,而油浆系统的流速偏低也是固体含量上升的原因之一。由此管道和机泵面临磨损故障的风险也在不断增加,结垢后的油浆造成系统运转困难,严重影响到了装置的平稳运行,是极其重大的隐患。

1 油浆结垢原理及危害

1.1 理论原因

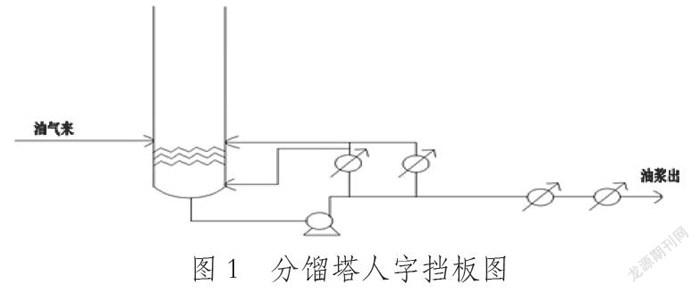

催化剂与高温油气形成的混合原料经旋风分离器分离后进入分馏塔人字挡板,分馏塔底部的油浆回流负责脱出多余热量和洗涤催化剂颗粒和胶质(图1)。油浆由于各部分中的胶质物、重金属和重质烯烃含量较高,非常容易在温度上升后发生转变,从而形成焦结现象,使油浆系统使用状况受到影响。油浆系统结焦直接造成有机物与无机物中的含量成分发生转变,尤其是在有机物中。温度状况改变后油浆系统中烷烃类物质高分子聚合物、芳烃类聚合物等均脱氢形成大分子聚合物。这些聚合物在与金属无机物结合后反应、聚合,最终形成焦炭。油浆系统中各项物质在氧气和金属的催化下能够以化学反应作为媒介完成转变,形成高分子化合物。上述高分子化合物中部分在系统运行的过程中无法在水中充分溶解,大多吸附于设备表面,逐渐积累,最后形成表面残渣。另一部分在水中与催化剂作用后形成大颗粒并相互粘结,形成聚集块,最后形成沉积的颗粒[1]。

图1 分馏塔人字挡板图

1.2 油浆结垢的危害

油浆受于其性质,本身就容易结焦。其焦块极易堵塞换热器的管束,使换热器换热效果变差,影响油浆产品质量。其次油气若是在大油气管线大量结焦,则管壁流通性变差,可能会使沉降器压力上升,影响正常催化裂化操作。另外油浆中固体含量过高也会导致机泵输送效率低,过流部位磨蚀导致设备可靠性变差等情况[2]。

2 油浆结垢的现象

2.1 油浆换热器结垢

油浆换热器一旦结垢,最明显的现象则是汽包发汽量严重下滑。其中管箱、小浮头的结垢以重力积沉的方式进行,结垢程度由油浆中的固体含量和流速决定。而管束的结垢过程则以冷却沉积的方式进行,结垢程度以油浆中的固体含量,生焦倾向物与流速决定。

2.2 分馏塔底结焦

分馏塔塔径较大,并且塔底液面在实际操作中也较为平稳,因此油浆在分馏塔中有较长的停留时间。分馏塔内存在缓流区和死区,塔壁存在滞留边界层,线速度并不均匀,使固体颗粒的沉积有了必要条件[3]。分馏塔在脱过热段洗涤和与反应油气的传热中有着全塔最高的热量,塔底温度高,生焦倾向物的热聚反应就会增加,加上塔底的长时间停留,稠环化合物会发生更多的热缩合反应,使塔壁管壁结焦。分馏塔底的结焦大致可分为三层:第一层为堆积层质地松软易除去;第二层为过渡层,质地松软,但有粘性;第三层为焦层,质地坚硬难以去除。严重时可能会导致沉降器压力上升,分馏塔处理量下降。

3 影响油浆结垢的因素

3.1 塔底温度对油浆系统的影响

随着塔底温度的升高,轻组分也在蒸发,油浆在高温下极易浓缩,生焦性能增强。同时油浆中的多环芳烃、烯烃等有机物缩合反应加剧,生焦能力也大大提高。

3.2 油浆的流速及停留时间

油浆中的催化剂颗粒对稠环芳烃有着吸附作用,在低流速下更易发生沉淀聚集,其易附着在分馏塔塔壁以及换热器的管束中。因此在实际生产中将流速控制在1.3m/s以上,油浆停留时间一般可低于5min。

3.3 油浆性质

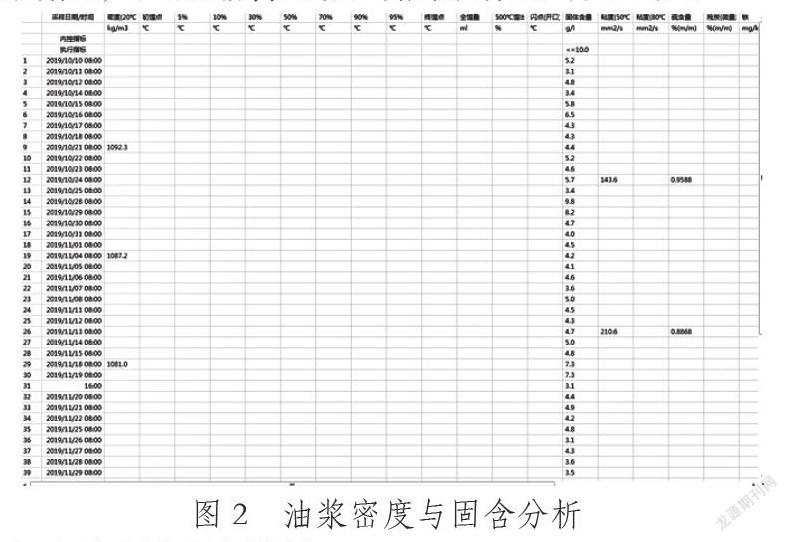

油浆结焦于其本身性质有着必然联系,粘度越大流动性越差。用来表征油浆性质的参数有密度、固含、粘度等,油浆系统的组成饱和烃、芳烃、沥青、胶质等[4]。随着催化裂化掺炼重油的比例增加,油浆中多环芳烃也增加,相对密度增大,因而缩合生焦的能力增强(图2)。

图2 油浆密度与固含分析

4 解决油浆结垢的措施

4.1 采用合适的塔底温度和管道流速

除了油浆本身性质,对其影响最大的外部条件就是分馏塔底温度和管道流速,降低塔底温度和加快流速都会使油浆系统减少结焦,分馏塔底温度以不大于350℃为宜,且在不影响装置平稳操作的前提下,应适当提高油浆系统的循环量和外排量。

4.2 降低油浆固体含量

油浆中固体催化剂含量对其结焦有决定性的影响,因此我们应该经常监测油浆产品中的固体催化剂含量,一般油浆中固体含量不大于6g/L,最好不大于2g/L,如发现固含变高,应提使油浆外甩量增加,以降低其密度。

4.3 选取高效的阻垢剂

外购人员应应采购合理高效的阻垢剂依照催化装置的需求对阻垢剂进行控制,保证其效益最大化。阻垢剂对油浆系统进行处理时,不仅可以抑制聚集物的生成,还可以顺带清洗管道有显著的经济利益。使用优质的阻垢剂,可以降低胶质、沥青质等聚合物的年粘度,可在不同环境与温度中清理沉淀物与控制沉淀趋势。

4.4 采用优质的催化剂

反再系统循环时,催化剂处于一种流化状态,耐磨性差的催化剂在面对油气的冲击、催化剂颗粒间的碰撞、与器壁的碰撞时会发生破裂与磨损,使催化剂中细粉含量增加;镍、钒等重金属在高温条件下破坏催化剂结构,加速催化剂在流动中的磨损;而催化剂中0.40μm的细粉含量较多时,旋风分离器的分离效果就会下降,大量细粉会被带入到分馏塔底进入油浆系统[5]。因此采用优质的催化剂就尤为重要。

4.5 适当提高沉降器旋风分离器线速

沉降器线速度一般要求在15~22m/s,最小8m/s,低于13m/s时效率会使旋风分离器分离效果变差,容易夹带催化剂颗粒到分馏塔底。可采用粗气油或顶循环油回练,提高预提升干气和蒸汽量,必要时也可适当降低反应压力。

综上所述,催化裂化的原料不断向重质化方向发展,而操作上对平稳化高效化的要求也不断提高。在这种大环境下,加强对油浆成绩的监控,定期分析原料组成就尤为必要,合理的使用上述措施,认真巡检,认真观察设备工况,以保证装置的长周期平穩运行。

参考文献:

[1]李戈,孙辉,沈兴,石占君等.浅析重油催化裂化装置油浆系统结焦原因及解决措施[J].化工管理,2014(17):104.

[2]尚伟,吴艳萍.重油催化裂化装置油浆泵过流部位磨蚀机理及应对措施[J].化工机械,2018,45(4):474-477.

[3]马伯文,马晓君,秦翔,等.催化裂化技术问答(第2版)[M].北京:中国石化出版社,2003:235-237.

[4]吕良露.重油催化裂化装置油浆系统结焦原因分析及优化措施[J].安徽化工,2017,43(3):67-69.

[5]卢海峰.催化裂化装置催化剂跑剂原因分析[J].化工技术与开发,2019,48(18):64-66.