氧化锌高砷烟灰处理系统存在的问题及改造实践

马少卫 于守贵

摘 要:本文介绍了某冶炼公司对高砷氧化锌烟灰生产锌锭系统在运行中存在的问题以及相应的改造方案和改造后系统的运行状态。改造内容主要涉及上料工段,净化工段工艺操作,电积系统的通风等。

关键词:氧化锌烟灰;浸出;脱砷;净化;电积

Abstract:This article introduces the problems existing in the operation of a smelting company’s zinc ingot production system for high arsenic zinc oxide soot, and the corresponding transformation plan and system operation status after the transformation. The reconstruction content mainly involves the loading section, the purification section process operation, and the ventilation of the electrowinning system.

Keywords:zinc oxide soot;leaching;dearsenic removal;purification;electrowinning

国内针对含锌烟灰处理的工艺较多,根据含锌烟灰的成分选择合适的工艺,含锌烟灰里铁酸锌含量较多的,锌品位在20%左右的,采用酸浸处理,浸出率较低,适合采用火法处理,高温还原焙烧,挥发出来的烟灰含锌较高,再进行湿法处理;冶炼含锌烟灰里含氟氯较高的往往要经过火法脱氟氯,但是针对含砷较高的烟灰如果采用火法处理还必须增加砷的回收,在砷回收过程中对设备的气密性、材料的抗腐蚀性要求较高,产生的大量的含砷废水还需要进一步的处理。因此含高砷、氟、氯的含锌烟灰的加工处理显得日益重要。本文结合某冶炼公司高砷、高氟、高氯含锌烟灰的处理生产实践,阐述遇到的问题和解决方案。

1 高砷含锌烟灰处理工艺简述

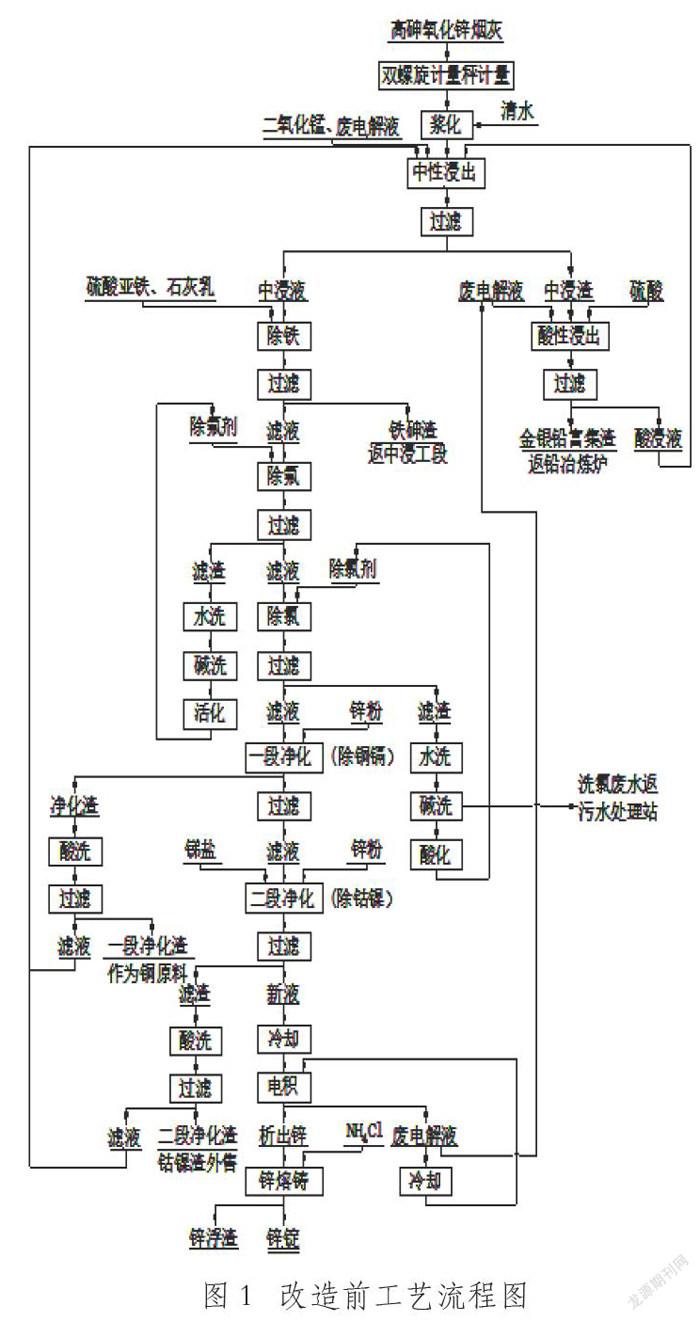

图1 改造前工艺流程图

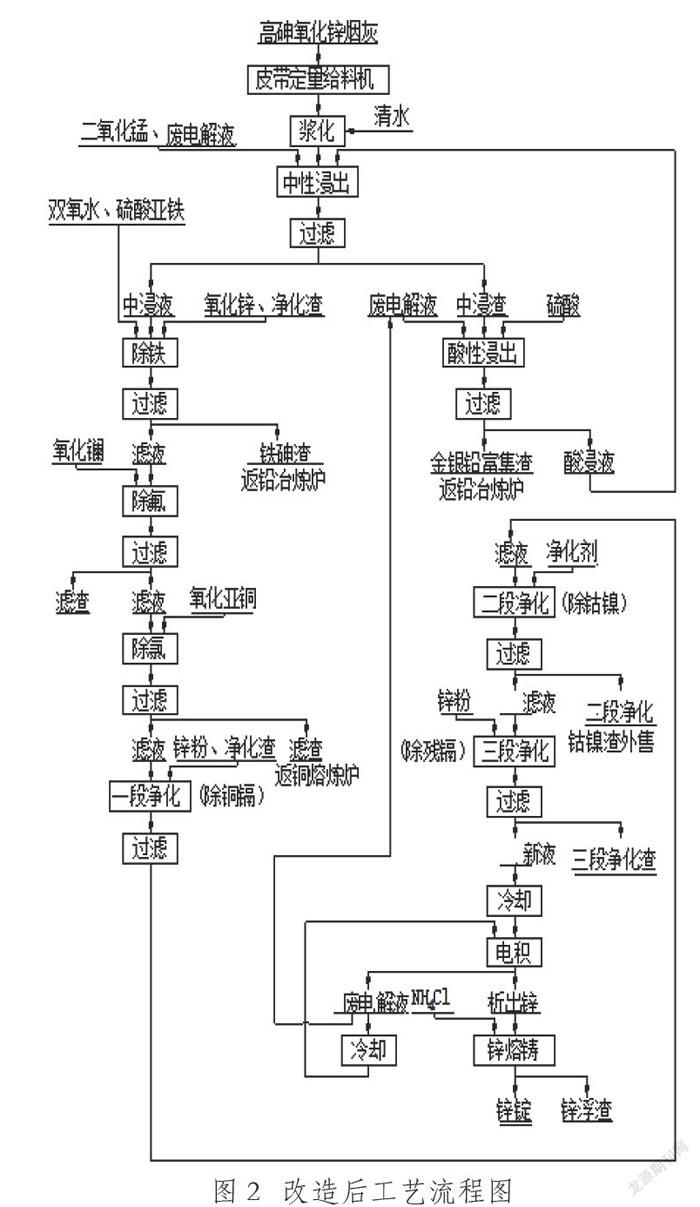

高砷含锌烟灰由生产系统负压输送到烟灰储仓,通过伸缩卸料器装至罐车,罐车运至烟灰处理系统的料仓,通过计量装置给入烟灰浆化槽,浆化后的矿浆一部分给入中浸槽进行浸出,一部分调整后续工段的pH值,中浸后矿浆通过压滤机进行固液分离,中浸渣调浆后给入酸浸槽,滤液进行除砷、铁、锗、锑,除氟氯,除铜镉,除钴镍,深度除杂后得到新液,新液进行电积生产阴极锌,阴极锌融化铸锭,改造前工艺流程如图1所示,改造后工艺流程如图2所示。

图2 改造后工艺流程图

2 运行过程中出现的问题及解决措施

2.1 给料计量装置改造,提高开车率

运行过程中,发现料仓下料不畅,双螺旋计量称数值显示时断时续,双螺旋计量称排灰口接入管链机输送烟灰,整个输送过程密闭运行,其中一个环节出现问题,就会导致物料供应不上,而且不能及时发现与解除故障。

采取的解决措施:计量皮带取代双螺旋计量称与管链机输送烟灰,随时可以观察料仓的下料情况,设备故障率大大降低,稳定了操作,液固比控制在了要求的范围。

2.2 除铁工序平衡锰离子的浓度,改善鉄砷渣等胶体物质过滤困难等

由于原料的来源主要是铅冶炼烟化炉烟灰,含砷量大于1%,烟灰里铁的含量又较低,中浸液中含锑、锗都在40mg/l左右,砷含量在1000mg/l左右,为了除去大部分的砷、锑、锗,就需要补充一定量的硫酸亚铁,加入锰粉和通入氧气氧化二价铁离子,锰粉加入量大,通入氧气反应时间长,造成新液中锰离子超标;鉄砷渣返回中浸槽,中浸再渣经过酸浸杂质反溶,除铁工段带来额外负担。在鉄砷渣压滤过程中,过滤困难,滤渣粘结,压滤机滤室充填率低,严重影响了投矿量。

采取的解决措施:添加双氧水对未氧化的二价铁离子进行快速反应,控制二价铁离子含量在5mg/l以下,在氧化反应过程中产生过量的酸,为了中和过量的酸,生产中将石灰改为了氧化锌烟灰,避免了电解新夜中钙镁离子的结晶。在鉄砷渣过滤前,在反应槽中加入净化渣改善鉄砷渣等胶体的物理性质,使以前在过滤过程中产生的问题得到了极大的缓解,鉄砷渣的混合物不再返回中浸工序,将其直接开路,返回到火法系统脱杂。

2.3 除氟、氯工序的改造

改造前,选用了一种除氟、氯剂,除氟、氯剂在使用过程中需要对除氟、氯渣进行水洗,水洗渣进行碱洗,碱洗渣进行酸化活化处理后进行回用到除氟槽。存在碱洗时产生大量的含氟废水,酸化后的除氟剂进入除氟槽降低了除氟液的pH值,需要加碱中和处理,这样碱洗和中和两个步骤都会将盐类带入流程,长时间的积累会造成管道和设备内壁结晶,其次除氟、氯剂经过多次循环使用,效率会降低,需要进行开路,给工艺操作带来不变。

改造内容:采用氧化镧除氟,氧化亚铜除氯,通过一段时间的稳定操作,指标都能控制在氟离子30mg/l以下,氯离子300mg/l以下。不产生多余的含氟、氯离子的碱性废水,也减少了盐类进入流程。综合成本也得到了下降。

2.4 锌电积系统的改造,优化阳极泥的返回使用,加强环境通风

改造前,锌电积槽中阳极泥采用隔膜泵进行抽取至阳极泥搅拌槽,阳极泥搅拌槽泵送至中浸槽中,运行中隔膜泵易被阴极板脱落的锌瘤堵塞損坏,阳极泥在电解槽堆积较多时抽吸力不足,时间长了阳极泥越积越多,其次阳极泥搅拌槽体积太小,缓冲能力不足,中浸槽由于间断使用阳极泥,造成抽吸的阳极泥没有地方储存。在酸性体系下锌电积过程中阳极放出氧气,阴极板上的锌在反溶时放出氢气,造成电解槽上方酸雾浓度较高,原设计是抽风口在电解槽下方,由于酸雾气流下行,一会造成铜排腐蚀较重,二是由于电解槽下方三个方向都是开放空间,短路气流大,电解槽上下酸雾流动性差,恶化了操作环境。

改造方案:改造废电液储槽为阳极泥加热搅拌槽,容积同中浸槽,这样实现了阳极泥随时可以连续抽取,也保证了下段工序的间断使用。将一台热水洗槽改为了真空受料槽,增加一台真空喷射泵,实现真空抽吸,这样抽吸力比隔膜泵大,阳极泥清理比较彻底,操作简单,极大地降低了劳动强度。根据酸雾主要集中在电解槽上方区域内,酸雾浓度较高,因此将风机进口中心高改为距离电解槽面2.0m高度上,分布在整个电解槽侧面,将风量集中在电解区域,同时在电解槽另一侧面布置新鲜空气进风口,加强了对流,极大地改善了原有的操作环境。

3 结语

针对处理铅冶炼烟化炉高砷、高氟、氯物料的处理实践,每一个环节的制约就会影响整个工序的生产进行。上料系统要求准确,稳定,可操作性,减少泄漏对影响的环境;电解新夜净化指标必须严格控制各个杂质元素的含量在要求范围内,否则就会引起阴阳极板的腐蚀,阴极锌的反溶等,为此在原设计的基础上增加了三段净化来保证新液的合格;净化药剂的选择直接影响到工艺的选择,其次砷、锑、锗等杂质含量的多少直接影响到过滤的性能,因此在生产中通过调整过滤介质的性质来解决过滤困难;阳极泥也是影响锌锭质量,电解正常进行的一个因素,必须保证阳极泥正常及时流畅的清理;电积锌槽面产生酸雾是不可避免的,加强通风换气改善操作环境,加强槽面的管理等等每一个环节的细化,既能保证锌锭的质量和产量,同时也能保障工人的身心健康。

参考文献:

[1]徐鑫坤等编著.锌冶金学[M].云南科技出版社,1996(1).

[2]邵霞,雷兆敏.真空掏槽在西北铅锌冶炼厂电解的应用与实践[J].甘肃冶金,2008(30):87-89.

作者简介:

马少卫(1973- ),男,河南开封杞县人,副高级工程师,主要从事选矿、冶金工作。