装配式建筑PC构件生产线工艺优化研究

陈金涛/CHEN Jin-tao

(青岛光大集团大型构件有限公司,山东 青岛 266400)

装配式建筑是建筑业发展的重要方向,通过预制构件在施工现场的拼装,把施工现场大量高强度的作业移向现代化厂房,借助自动化流水线和智能装备进行现代化的生产,改善工人作业环境,减轻劳动强度,提高构件生产精度,缩短施工周期,降低施工噪音,减少湿作业建筑垃圾,大大提升绿色施工水平。

作为装配式建筑产业中重要的一环,预制构件生产线的规划和建设尤其重要。目前,国内已建成投产构件工厂1000多家,随着预制构件生产工艺技术的快速发展,以及装配式构件需求日益旺盛,既有生产线的规划和生产设备一定程度上制约了生产效率,存在一定的改进和提升空间。

1 目前生产线存在的问题和不足

本文以青岛某构件厂为例进行分析,该工厂为四跨车间,其中两条自动化生产线,一条钢筋加工生产线和一条固定模台生产线,两条自动化生产线均为综合生产线,可同时满足叠合楼板、夹心保温外墙和内墙板等多种平板类构件的生产制作。生产线规划方案如图1 所示。

但实际生产经验表明,各类平板类预制构件生产工艺和生产节拍差别较大。夹心保温外墙板是一种中间为XPS保温板两侧为混凝土结构的复合墙板,需要二次布料、构件厚、生产工艺复杂、养护时间长、生产节拍慢。叠合楼板生产工艺相对比较简单,构件薄,养护时间短,生产节拍快。如使用综合生产线兼顾各类构件的生产制作,势必影响流水线的流畅性和生产效率,同时造成部分生产设备的冗余和浪费。

由于叠合板和墙板等预制构件使用广泛,市场需求量大,建议将两条综合生产线分别更改为叠合板专用生产线和墙板专用流水线,其余类型构件多为异型构件,可在固定模台区生产制作,从而提高产能、节省厂房空间和减少设备投入。

2 叠合板生产线优化

图1 PC构件生产线规划方案

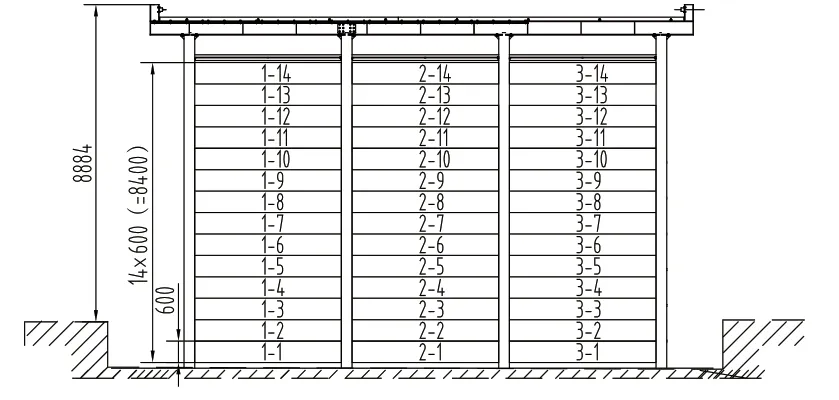

原综合生产线共37 个工位,养护窑仓位39个,构件养护时间为8h,则根据养护窑仓位计算流水线节拍为12.3min,养护窑结构和综合生产线方案见图2和图3所示。目前叠合板生产工序中组模、布筋、预埋和布料工位工作量大,作业人员密集,存在工作瓶颈,同时养护窑仓位和堆垛机工作效率制约生产线节拍,故叠合板生产线优化思路如下。

1)因叠合板构件只需静停即可拉毛,不需要高温预养护,故将预养护窑取消,叠合板构件不需要赶平工位,也将其取消,降低设备投入。

2)叠合板构件不需要保温板铺设和二次预埋,将其取消,减短生产线长度。

3)为解决组模、布筋、布料工位瓶颈,增加一条模台流转,由原来的3条变为4条模台并行,用于组模、布筋和预埋。

4)两个布料工位同时进行布料,提高布料效率。

5)目前每层养护窑层高为1000mm,因叠合板厚度薄,可将养护窑单层仓位高度降低,模台与叠合板总高度为450mm以内,考虑到流转轮的尺寸,将养护窑层高降低至600mm即可满足叠合板生产需要,在养护窑总高度保持不变、保证行车可以通过的前提下,可将养护窑下沉2层,养护窑层数可由原来的7层增加为14层。

图2 原方案养护窑

图3 原综合生产线

图4 优化后的叠合板专用生产线

6)根据设备厂家所提供参数,抓模式堆垛机相比托举式堆垛机工作效率可提高1倍以上,故将原方案中托举式堆垛机更改为抓模式堆垛机。

7)原方案拆模工位在生产叠合板时较为富裕,在此基础上增加2个工位即可实现拆模效率翻倍。优化后的生产线方案及养护窑结构见图4~图6。

图5 优化后的叠合板生产线养护窑

图6 优化后养护窑实物图

通过上述优化,养护窑有效仓位由原来的39个增加为81个;组模、布筋和预埋工位由原来的5个增加到10个;原综合生产线生产叠合板时布料工位只用到1台,现2台同时使用;堆垛机更改为抓模式后效率将提升一倍以上;通过对以上工位和设备的优化调整,生产节拍可由原来的12.3min缩短至6.2min,同时生产线长度由179.6m减少为139.3m,缩短40.3m,有效节省车间面积。

3 墙板生产线优化

墙板分为三明治夹心外墙和内墙板,青岛地区三明治夹心外墙较多,内墙板很少,所以墙板生产线将以生产三明治夹心外墙为主,兼顾内墙板生产。墙板生产工艺复杂,节拍慢,需要至少3次抹光收面,且间隔时间长,总时间至少2h,墙板生产线设计的生产节拍为15min,则抹光工序至少需要8个工位,原方案只有2个工位,严重不足;原工艺规划方案为使用预养护窑养护后进行收面,但混凝土状态很难控制;此外,养护窑仓位和堆垛机效率也制约生产线节拍,故墙板生产线优化思路如下。

1)因墙板厚度大,养护窑层高1000mm保持不变,在保持总高度不变的前提下,通过养护窑下沉的方式增加养护窑层数。

2)原方案预养护窑作用是加快构件初凝,故只有加热功能,没有加湿功能,可以对预养护窑增加加湿功能,改进后,6个预养护窑工位可作为养护窑使用。

3)墙板生产线如增加抹光工位将增加厂房长度,投入较大。现考虑将预养护窑高度由原来的1.4m增加至2m,人员可以进入预养护窑进行抹面处理,增加抹面工位。

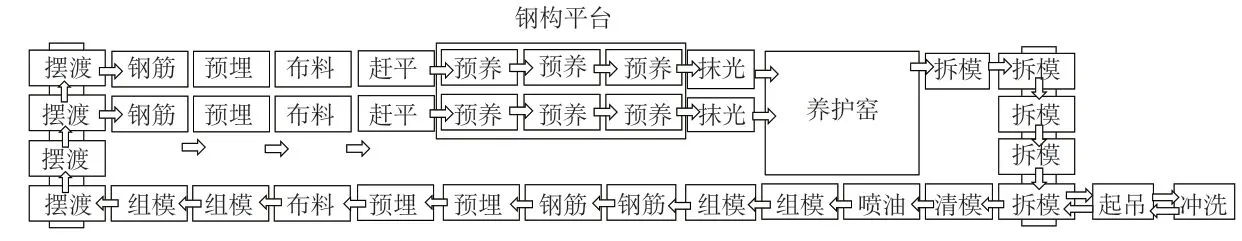

4)夹心保温外墙中的内叶板钢筋不便绑扎,影响生产节拍,为加快钢筋绑扎,可在预养护窑上制作钢构平台,充分利用生产线的上部空间,将内叶板模具和钢筋提前在钢构平台上绑扎。优化后的养护窑及墙板生产线见图7~图9。

图7 优化后的墙板生产线养护窑

图8 优化后的墙板生产线

图9 优化后预养护顶部钢构平台

通过上述优化,养护窑由原来的39个有效仓位(共42个仓位,其中3个为通道)增加为53个有效仓位;在预养护窑上部的钢构平台上提前进行布模和钢筋绑扎效率可提高一倍以上;抹光工位由原来的2个工位增加为8工位,通过对以上工位和设备的优化调整,根据实际生产经验,生产节拍可由原来的15min缩短至11min左右,生产效率提高26.6﹪。

4 数字化工厂

原工厂规划方案中缺少数字化和智能化技术的应用,经过优化,工厂最终使用了ERP智能化管理系统、PMS生产自动化运行系统、MES生产执行系统和二维码技术。

企业智能管理体系ERP覆盖所有生产环节,贯穿构件的全生命周期,实现工厂设备监控、数据采集、事件预警、视频监控、智能联动,业务数据自动统计,全方位分析工厂运营指标,为成本核算提供数据支撑,通过综合看板等方式直观呈现,管理层可实时掌握工厂动态。

PMS生产自动化运行系统通过中央控制系统对搅拌站等设备进行远程控制,实现数据采集、一体化监控、模台自动跟踪、自动下单、设备联动控制以及设备健康状态在线管理。

制造执行系统MES系统与BIM技术进行了对接,深化设计的图纸和物料信息可无缝导入MES系统,进行智能排产,并通过组模智能化提高模台利用率。

构件堆场基于物联网技术,实现构件二维码+RFID跟踪,快速定位构件,扫码发货,提高发货效率和准确率。

5 结语

本文结合实际生产经验,对平板类构件生产工艺进行对比分析,将生产工艺和节拍差异较大的叠合板和墙板分别设计成专用生产线,取消综合生产线的规划方案,将墙板生产效率提高26.6﹪,叠合板生产效率提升100﹪,同时将生产线长度减少40.3m,提高了构件生产效率,有效节约了厂房面积;通过对生产线养护窑、预养护窑和堆垛机等设备进行优化升级,使预制构件的生产效率得到提高;文中构件厂优化后采用了智能化和数字化技术,使企业内部的运营效率得到了整体提升,建议新建工厂提前考虑智能化和数字化技术的应用,并提前预留系统接口。

本文可对新建装配式建筑生产线和已建成生产线的升级改造提供参考依据。