基于RFID技术的板式定制家具企业生产过程监管系统研究

陈俊凯,李光耀

(浙江农林大学,浙江杭州 311300)

相较于传统的成品家具,板式定制家具在两个层面满足现阶段的市场需求,即满足消费者追求个性化的同时可以合理规划家居空间[1]。此外,定制家具生产模式正向大规模揉单生产方面发展[2]。但同时也伴随着订单需求不确定性的问题。定制化作为家具行业主要发展前景之一,其实现需要依赖信息技术以及自动化生产设备的支持[3]。但现阶段采用的条形码识别技术仍无法解决生产过程信息实时监管与记录的需求。基于RFID技术的监管系统构建将有利于对板式定制家具生产过程进行全面的实时跟进,实现对在制品生产进度的把控以及生产异常信息的及时反馈,有助于提高板式定制家具企业计划达成率,实现生产车间透明化,从而达到增强企业综合竞争力的目的[4]。

1 板式定制家具生产流程分析

1.1 板式定制家具生产流程

板式定制家具,就是指按照消费者定制需求,将中密度纤维板或刨花板等人造板材经贴面裁切后搭配五金件所构成的家具产品[5]。板式定制家具生产主要为开料-钻孔-封边-分拣-包装五道工序[6]。企业要素包括原料、工艺文件、加工设备、操作人员以及相关的质量和生产管理体系。根据生产管理层下达的生产计划以及排板计划对申领板材进行裁切,整个开料过程主要通过电子开料锯完成,并由液压车以及传送带承担工件传递任务,裁切完成的工件根据工艺要求经过机器加工中封边、打孔等工序后按单分拣,最后经质检后包装流入成品库(图1)。

1.2 板式定制家具生产存在问题

现阶段我国家具企业生产制造主要以机械化与人工劳作相结合,信息化及智能化水平较低[7]。主要存在以下几个问题:

图1 板式定制家具生产流程图

图3 RFID监管系统运作流程图

图2 基于RFID技术的系统架构示意图

图4 RFID监管系统信息采集流程图

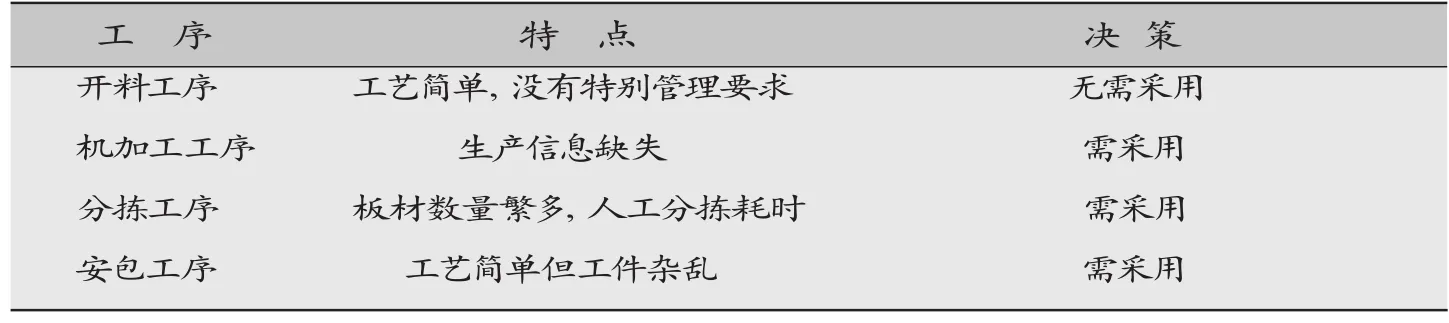

表1 技术层面上RFID技术使用范围筛选

表2 监测工序信息记录

1.2.1 模糊性

板式定制家具企业生产过程管理包含人员管理、设备管理以及物资管理等,现有设备及技术只能记录及反馈少部分生产信息,在车间动态运作的过程中,无法做到人员动向、设备状态、物料动态的实时监控。人员调动、设备故障以及物料遗漏时产生的信息漏洞无法追溯。

1.2.2 临时性

现阶段,板式定制家具企业车间生产进度缺乏合理的管理系统。在生产过程中常遇到客户需求变更、临时插单撤单补单、设备异常等问题,导致生产计划存在不确定[8-9]。管理人员必须亲临现场查看生产情况,或者通过筛选EXCEL表格中负荷信息,再根据车间负荷以及生产资源的分析来做出计划调度,全程以计划专员的个人经验作为评判标准,费时费力。

1.2.3 多样性

与传统家具相比,同一订单下的板式定制家具板材规格和贴面材质存在差异。功能上可分为书柜、酒柜、收纳柜、展示柜、衣柜、橱柜等,再加之定制属性可分为表面处理方式、尺寸、花色、芯材等,这些因素导致了工艺流程的不统一。由于板材种类繁多,数量庞大,采用人工分拣的方式导致分拣效率低下和劳动成本偏高的情况,制约着生产成本的降低和生产周期的缩短[10]。

2 基于RFID技术的监管系统架构方案

2.1 监管范围规划

根据对板式定制家具生产流程的分析,筛选出需要应用RFID技术的工序。因为引进RFID技术的前期成本昂贵,所以本文主要通过技术层面和经济层面来考虑RFID技术使用范围。

①从技术层面来讲,主要根据各生产工序的管理难度和环境情况,得出需要RFID技术的工序范围(见表1)。

②从经济层面来讲,每个RFID标签成本相比条形码标签更高,必须对应用范围进行筛选划分。而现阶段最需要数据采集与管控的环节有机加工工序、分拣工序以及安包工序,RFID系统的构建将大幅降低人工成本并保障生产作业进度。

所以先在机加工工序、分拣工序以及安包工序采用RFID技术,并且在各环节间搭建自动化传输设备,保障工序的连续性。其次,板件的生产信息产生于开料车间,故应该将无源RFID标签绑定工作置于开料后。

2.2 基于RFID技术的系统架构

RFID系统通过射频电子标签来实现数据存储和远程查询,并依靠射频电子标签和射频读写器之间的无线通信自动识别目标对象,从而实现目标定位以及跟踪等功能[11]。

根据上述的板式家具生产流程分析,结合企业的生产运作水平和管控水平,在现有的ERP系统的基础架构上增加RFID读写器、自动化物理传输设备以及标签绑定环节,提出基于RFID技术的系统架构方案(图2)。

在生产现场安装的RFID读写器主要用于采集车间生产数据,实现对生产车间状态的监管,而且读写器可以通过识别RFID标签快速获取工件相关信息(包括计划信息、任务信息、工序信息等)[12]。在生产车间及后端管理系统之间是独立的RFID读写器,它为生产车间与后端管理系统之间搭建一座虚拟桥梁,并负责读写传输工作,将收集到的相关信息经数据转换后传输至MES系统。而后MES系统通过信息的全面采集进行车间生产管控,并将生产车间的各种信息反馈至生产管理人员,让各管理部门及时掌握最新的生产进度信息,并结合相关信息对生产计划进行适当调整,保障生产作业能够顺利快速完成。

2.3 监管系统运作流程

首先根据产品的生产过程信息管理需求进行系统配置,并对工艺及工序信息进行编码,然后读写器对带有标签的产品部件进行识别,并将生产及工序信息写入电子标签,通过检测后合格工件继续流转,不合格部件转存至不合格区,并告知管理人员通过系统界面来读取RFID电子标签反馈的生产过程数据信息(图3)。

3 RFID监管系统应用

3.1 监管系统信息采集流程

开料车间主要采用扫码枪扫描电子版流转卡上方二维码获取板件开料信息,经电子开料锯输出加工板件后进行质量自检,若发现不合格品则及时上报系统,并对合格品进行标签绑定工作后通过RFID读写器识别传递已开料完成板材信息。板件经过机加工车间RFID读写器识别后根据生产工艺的不同被分配至不同工序所对应的加工设备,并将开始时间传递至系统,完成机加工的板材整合后统一通过定义为机加工结束的RFID读写器,表示已完成机加工工序。加工完成的所有板件通过分拣系统识别进行按单分拣,然后通过系统软件读取自动包装的任务信息,以订单号为单位依次入库并记录入库信息,从而实现订单的分拣工作[13]。人员信息方面,每位工作人员随身携带带有RFID电子标签的固定身份卡,根据工序划分区域采集在岗工作人员动态信息,以便在处理异常时联系相关人员(图4)。

3.2 监管系统实时信息记录与反馈

在板式定制家具制造企业中,计划调整需考虑物料库存情况、订单周期、客户交期、人员及设备信息、车间产能、待排产值以及返工订单信息等[14]。同时,需对开料情况、机加工精度、涂装质量等环节设立监测节点。为实现RFID技术对车间生产信息的记录与反馈功能,需拟定信息监测工序、编码信息、检测情况以及最终信息表现编码(见表2)。

针对生产管理需求,采用标签搭载信息并传输至企业后台信息系统的生产信息反馈方案:

①标签搭载信息方案:质量检测表现形式方面,以“0”代表不合格部分,以“1”代表合格部分;同时加入开工时间、结束时间、设备编码、操作人员编码等相关信息编码内容。在各生产工序设立监测点,质量检测包括开料情况、机加工精度、入库情况,并根据机加工工艺的不同向标签写入不同生产工艺线的流程码[15-16]。

②后台数据库存储实现方案:根据上述监测内容对编码信息进行识别并转换后导入后台数据库中,实现局域网内各管理人员远程查询生产过程信息的目的。

③调控信息反馈方案:管理人员需根据数据库采集到的相关信息对加工错误与遗漏的订单进行计划调整,将该类订单的相关信息(板件信息、生产工艺、订单信息、批次号、加工图纸)进行整合,并将该类订单列入返工返修订单中,根据车间产能按排产规则重新进行计划预排,并将相关信息以及生产计划通过ERP系统下达车间。

4 结语

现阶段我国板式定制家具企业生产车间始终缺少高效完善的监管系统,由于车间生产数据无法得到实时的记录与反馈,阻碍了管理层对车间的及时管控,通过RFID技术及时反馈车间运行情况并对生产过程进行准确的数据记录,实现快速、有效、全方位的监管,将为板式定制家具企业生产管理提供合理的数据支撑。