壳体精车装夹优化设计

王彩锋, 侯 建, 王长峰, 郭士新, 李 迈

(1.超精密航天控制仪器技术实验室,北京100039;2.北京航天控制仪器研究所,北京100039)

0 引言

壳体是陀螺加速度计的重要零件,其加工精度影响了陀螺加速度计浮子组件和轴系组件的装配精度,进而影响了陀螺加速度计的工作精度。壳体的重要作用决定了其精度要求高、工艺流程长、装夹次数多,已成为影响陀螺加速度计产品研制和生产进度的瓶颈零件。

壳体为薄壁圆筒类结构件,该类零件强度低、刚性差、装夹难度较大[1-2]:1)常规卡盘与工件为点接触,容易存在应力集中,使工件在未加工前就存在整体变形;2)若装夹定位装置刚性不足,工件与刀具之间容易产生自激振动,影响零件的尺寸精度、形位精度和表面粗糙度。工程领域通常从工艺流程、夹具设计、刀具参数和切削参数等方面保证其尺寸精度、形位精度和表面质量[3-6]。

在对壳体的内孔进行精密车削时,使用弹性夹套夹持壳体最大外圆,由于夹紧力仅仅施加在孔口处,其余部分几乎处于悬空状态,工件产生颤振导致内孔有明显振纹,不满足表面质量要求。本文通过分析壳体的结构特点,在现有装夹系统的基础上提出了两种改进方案以提高装夹系统刚性,然后利用有限元模拟的方法分析了壳体装夹受力变形情况,并进行工艺试验对比,最终确定了最优装夹方案。

1 装夹理论

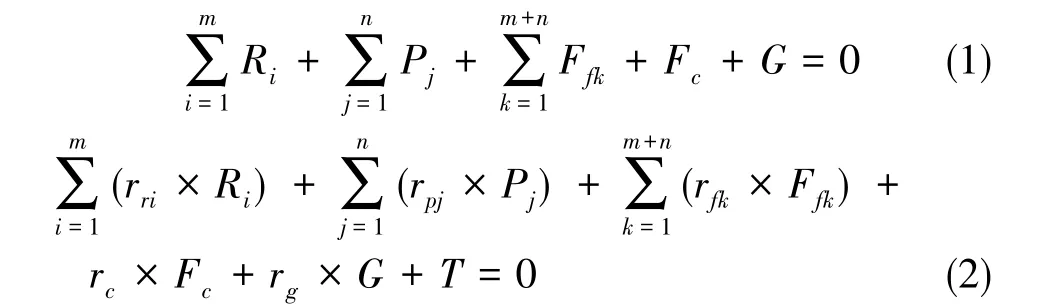

装夹系统必须保证加工工件位置以及工件与刀具之间相对位置的固定,其力平衡方程和力矩平衡方程分别为[7]

式(1)~式(2)中,Ri为支撑i处的反作用力,Pj为夹紧件j处的夹紧力,Ffk为夹具的元件与k工件之间的摩擦力,Fc为切削力,G为工件重力,T为切削力矩,m为支撑个数,n为夹紧力个数,rc、rg分别为切削力、工件重力的位置矢量,rri、rpj、rfk分别为第i个支撑处、第j个夹紧力及第k个夹具元件的位置矢量。因此,优质的装夹系统应该保证工件有足够的支撑数量和夹紧力数量,以便保留足够的夹紧力裕度和力矩裕度。

2 壳体结构特点

壳体为阶梯状薄壁圆筒类零件,其结构示意图如图1所示。经过半精加工后,零件总长60mm,外圆直径38mm,内孔直径。对工件内孔进行精密车削时,需要将加工至,表面粗糙度要求为Ra0.4,该零件壁厚小于0.8mm部分的总长度达到34mm。与此同时,下一道工序需要使用膨胀芯轴紧贴该内孔进行定位,故内孔应具有较高的圆柱度,以保证装夹精度。

图1 壳体结构示意图Fig.1 Schematic diagram of the shell

3 装夹系统优化

现有弹性夹套对壳体最大外圆处施加径向夹紧力,同时壳体最小外圆端面贴紧工装内端面,如图2(a)所示。分析可知,虽然零件大外圆处受力夹紧,然而工装对零件左侧的夹持不足,故薄壁部分几乎处于悬空状态,装夹系统刚性不足。为了提高工艺装置的整体刚性,提出以下两种设计方案。

图2 壳体装夹系统示意图Fig.2 Schematic diagram of the shell clamping system

(1)改进方案一

最简单有效的方法是直接对壳体薄壁部分设置点支撑,如图2(b)所示。在圆周方向上设计4个均布的螺纹通孔,使用4个螺钉对称加力夹紧零件薄壁部分。

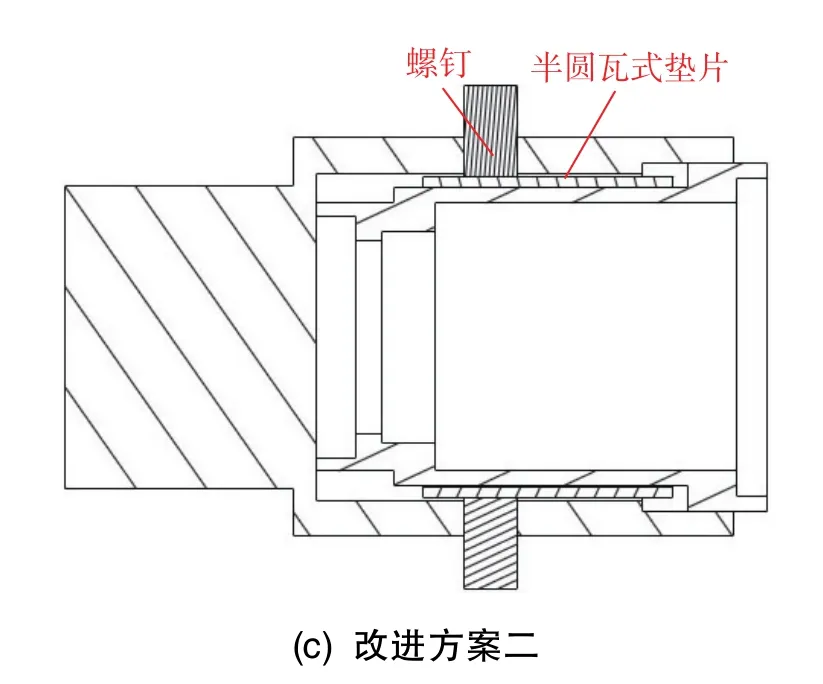

(2)改进方案二

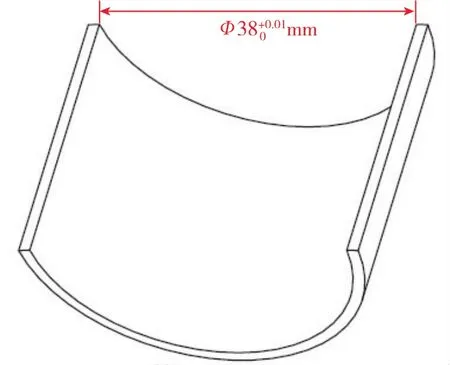

考虑到方案一可能会出现应力集中情况,在方案一的基础上设计一对形状一致的半圆瓦式垫片,使用半圆瓦式垫片包裹工件薄壁部分,同时使用4个螺钉对称加力夹紧半圆瓦式垫片,如图2(c)所示。半圆瓦式垫片的结构示意图如图3所示,材料为45钢,厚度为1.4mm,内弧面直径与壳体外圆直径一致,兼具强度和弹性。该方案的装配实物图如图4所示。

图3 半圆瓦式垫片Fig.3 Schematic diagram of the semicircle tile-shaped gasket

图4 壳体装配实物图Fig.4 Physical drawing of the shell assembly

4 有限元装夹模拟

为了对比两种改进方案对工件的影响,采用有限元软件ABAQUS进行静力学模拟,分析壳体的受力变形和应力分布情况。

4.1 有限元模型建立

1)几何模型建立。使用三维CAD软件ProE建立弹性夹套、壳体和半圆瓦式垫片的三维实体模型,然后导入ABAQUS软件中。各零件均采用8节点六面体线性非协调模式单元C3D8I,该单元对于接触问题计算精度较高,并兼顾了时间成本。使用扫略法进行网格划分,弹性夹套、壳体和半圆瓦式垫片的单元数分别为13236、9440和1056。各零件的材料和网格特性详细参数如表1所示。

表1 零件材料及网格参数Table 1 Parameters of material and mesh

2)约束及夹紧力的施加。弹性夹套与车床夹盘固定一端的外圆设置为完全固定约束,弹性夹套与壳体的装夹定位面之间设置为面-面小滑移接触,摩擦系数为0.15,方案二中半圆瓦式垫片内弧面与壳体外圆面之间设置为同样的接触,施加4处按90°均匀分布、沿着径向幅值为5N的集中力。

4.2 模拟结果分析

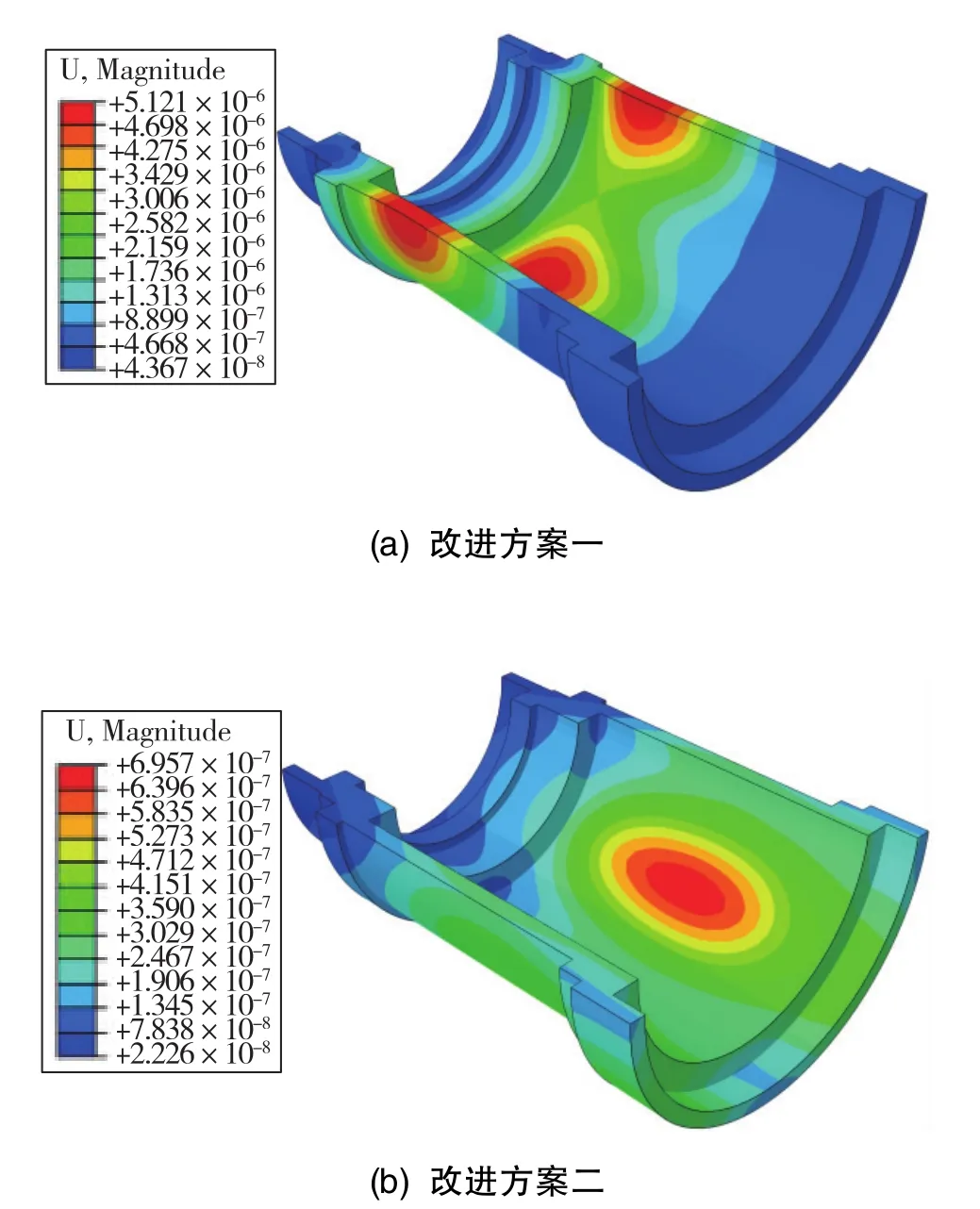

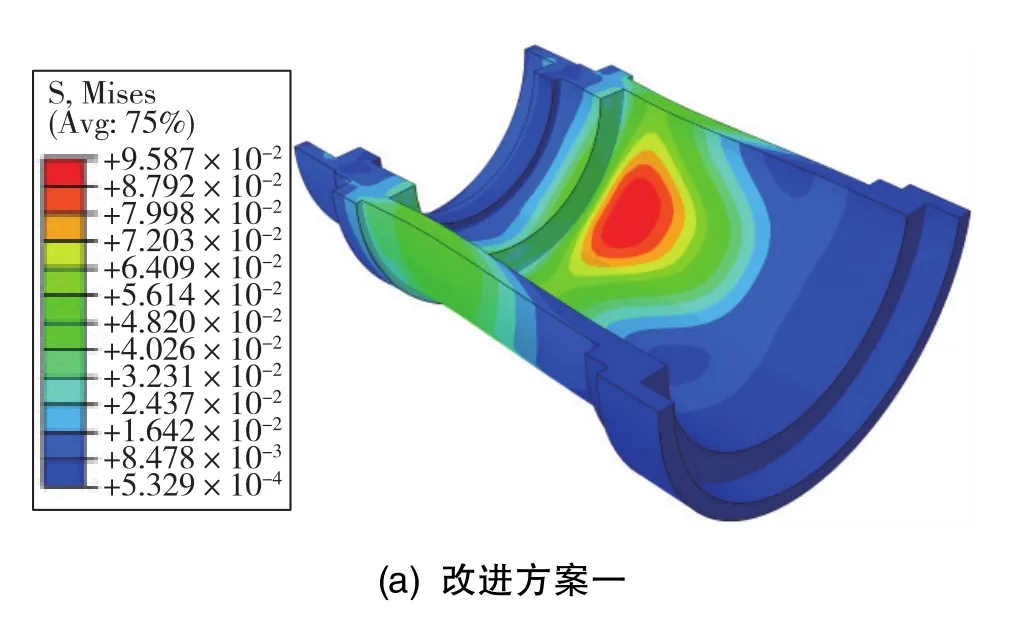

由于壳体为回转结构,为方便观察,后处理中仅展示壳体模型的1/2。图5所示为壳体的装夹变形云图,图6所示为壳体的应力分布云图。

图5 壳体变形云图Fig.5 Deformation nephogram of the shell

图6 壳体应力云图Fig.6 Stress nephogram of the shell

由图5、图6可知,改进方案一中壳体最大变形为5.121×10-6mm,最大应力为9.587×10-2MPa,改进方案二中壳体最大变形为6.957×10-7mm,最大应力为4.553×10-3MPa。与改进方案一相比,改进方案二中壳体的最大变形和最大应力都较小。同时,由于4个螺钉的存在,方案一中壳体内孔在螺钉接触位置的变形量和应力水平比其它部位均较高,而方案二中由于加设了半圆瓦式垫片,明显分散缓冲了夹紧力,减小了螺钉接触位置的变形和应力,使内孔的变形和应力分布更加均匀。

5 试验对比

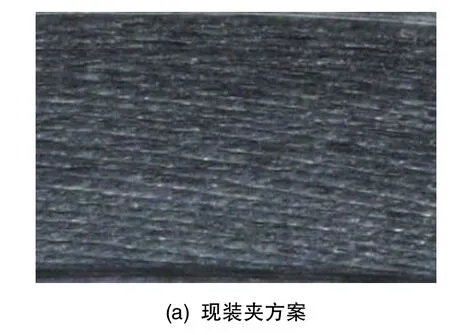

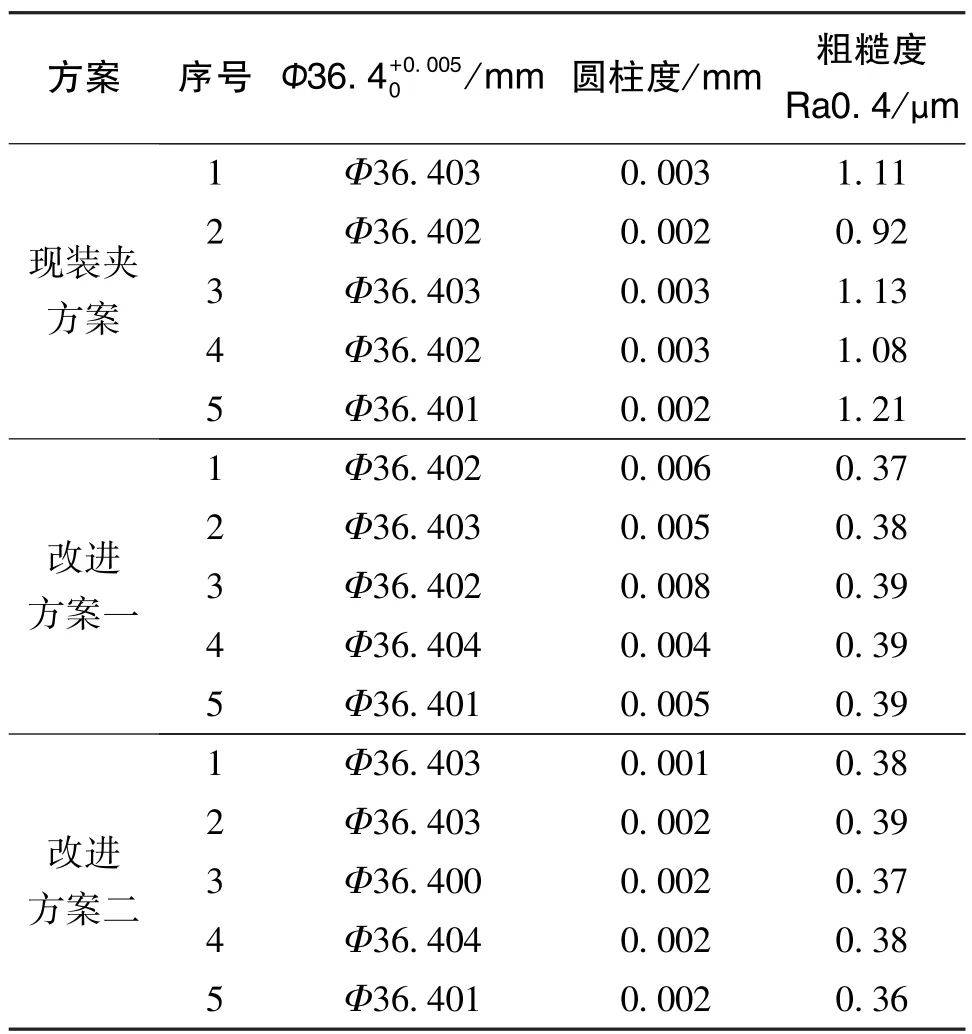

为了对比装夹方案的实施效果,分别选取5件半精加工工件使用现装夹方案、改进方案一和改进方案二进行工艺试验。如图7所示,在40倍光学显微镜下观察壳体内孔表面,可见现装夹方案车削振纹比较明显,而两种改进装夹方案中的车削振纹均已消除,内孔表面质量显著提高。表2为内孔直径、圆柱度和粗糙度的实测结果。

图7 壳体内孔表面实测放大图Fig.7 Enlarged views of the inner bore surface for the shell

表2 壳体内孔实测结果Table 2 Test results of the inner bore for the shell

由表2可知,三种装夹方案的尺寸都合格;现装夹方案的粗糙度为0.92μm~1.21μm,改进方案一的粗糙度为0.37μm~0.39μm,改进方案二的粗糙度为0.36μm~0.39μm,现装夹方案的粗糙度不合格,两种改进方案的粗糙度均满足要求;进一步地,改进方案一的圆柱度为0.004mm~0.008mm,改进方案二的圆柱度为0.001mm~0.002mm,故改进方案二中内孔的圆柱度精度更高。

6 结论

本文针对壳体内孔精车的振纹问题,对现有弹性夹套进行优化,提出了两种提高装夹刚性的改进方案。在有限元模拟和工艺对比试验的基础上,得出如下结论:

1)现装夹方案的内孔尺寸满足要求,表面粗糙度为0.92μm~1.21μm,不符合Ra0.4的要求。加设螺钉方案(改进方案一)、加设螺钉及半圆瓦式垫片方案(改进方案二)的内孔尺寸满足要求,表面粗糙 度 分 别 为 0.37μm ~ 0.39μm、 0.36μm ~0.39μm,均满足设计指标。

2)加设螺钉方案(改进方案一)、加设螺钉及半圆瓦式垫片方案(改进方案二)的内孔圆柱度分别为0.004mm~0.008mm、0.001mm~0.002mm,后者圆柱度精度更高,更容易提高下一道工序的装夹精度。

因此,加设螺钉及半圆瓦式垫片的装夹方式更优,显著提高了内孔的加工精度,值得借鉴推广。