反相悬浮聚合法合成大粒径高吸水性树脂研究

韩云英,张晓琳,李慧艳,吴绍刚,魏恒勇,吴振刚*

(1.华北理工大学 a.药学院;b.材料科学与工程学院,河北 唐山063210;2.唐山博亚树脂有限公司,河北 唐山063210)

高吸水性树脂(Super Absorbent Polymer,简称SAP)是一种能够吸收相当自重几十倍乃至上千倍水分子的亲水性功能高分子材料,广泛应用于农林、工业等多领域,尤其是作为卫生巾、尿裤、床垫等卫生材料。制备SAP的原料主要为丙烯酸钠-丙烯酸,聚合方式主要分为两大类:水溶液聚合和反相悬浮聚合。后者以轻质烃类为连续相,丙烯酸钠水溶液为分散相,在聚合釜中通过悬浮聚合直接获得目标粒径的产品,并进行表面交联等后处理,再经过分水蒸馏除掉多余水,过滤、蒸馏回收连续相溶剂等处理步骤得到终产品。反相悬浮聚合方法的产品吸水速度快、干爽性好,其品质优于水溶液聚合法SAP产品。反相悬浮聚合与悬浮聚合有相通之处:聚合反应平稳进行的关键在于分散剂、搅拌参数和各相相对比例。涉及反相悬浮聚合制备高吸水性树脂和水溶性高分子如丙烯酰胺的报道多采用Span、Tween类非离子型表面活性剂作为分散剂,但是,由于其产品粒径过细,不符合纸尿裤和卫生巾领域的产品需求。要实现反相悬浮聚合制备高吸水性树脂必须探索性能良好的反相悬浮聚合分散剂。

目前,反相悬浮领域的研究论文[1-5]研究了交联剂、中和度、引发剂、分散剂等因素对吸水倍数和吸水速度的影响,但没有研究其对粒径和形貌的影响,且获得的产物粒径往往小于100 μm。专利[6]研究了HLB=8~12的分散剂对粒径的影响,通过两步聚合制备了“覆盆子”形貌粒径可控的产品,专利[7]研究了HLB=3的分散剂蔗糖硬脂酸酯和马来酸酐改性的聚乙烯蜡1105A作为分散剂制备了粒径中位数大于300 μm的颗粒。鉴于此,本研究使用失水山梨醇单油酸酯S20和大分子分散剂聚乙烯蜡1105A,考察了分散剂用量、相比、搅拌等因素对反相悬浮聚合反应合成SAP的影响,并获得了粒径150~600 μm范围的“覆盘子”形貌高吸水性树脂。

1 实验试剂及仪器

主要试剂:高纯丙烯酸、质量分数为32%的氢氧化钠、正庚烷、去离子水、N,N-亚甲基双丙烯酰胺、过硫酸铵、氮气(99.99%)、失水山梨醇单月硅酸酯(S20)、吐温80(T80)、聚乙烯蜡1105A、六聚甘油单油酸酯。

主要仪器:顶置锚式搅拌机、1 000 mL玻璃反应器。

2 实验方法

2.1 反相悬浮聚合制备高吸水性树脂

称取100 g丙烯酸、40 g去离子水加入三口球形瓶中,在冷水浴条件下,电磁搅拌,用138 g氢氧化钠溶液在40℃以下中和,加入0.008 g交联剂N,N-亚甲基双丙烯酰胺和0.06 g引发剂过硫酸铵构成待聚合溶液分散相。在装有温度计、冷凝管(顶端接硅橡胶软管连接油封)、顶置搅拌器、通氮玻璃管的四口开口反应器中加入正庚烷和分散剂,将上述配制的50%分散相加入反应器中,同时通氮气鼓泡驱氧20 min以上,升温搅拌,80℃下反应30 min后补加剩余的分散相,继续反应,反应1 h以上后,加入0.05 g乙二醇二缩水甘油醚,撤掉冷凝管,安装分水器和冷凝管,在搅拌下加热除水,待蒸馏出体系水量的80%以上后抽滤,将固体颗粒在120℃烘箱中干燥后得到大粒径微球型高吸水性树脂。

2.2 性能测定及表征

2.2.1 吸水倍率

称取0.20 g树脂放入400 mL烧杯中,加入300 mL蒸馏水,样品吸水30 min倒入100目(孔径0.15 mm)尼龙网袋中,悬挂10 min后称重。

吸水倍数主要由交联剂的用量决定,其计算方法如下:

吸水倍率(g·g-1)=(网袋和内容物总质量-干燥尼龙网袋质量-干燥样品的质量)/干燥样品质量。

2.2.2 1min吸水速率

称取样品0.50 g加入到尼龙网袋中,放入500 mL的烧杯中,加入400 mL蒸馏水。1 min后提起尼龙网袋悬空10 min,称重,即可得到样品的1min吸水速率。

3 结果与讨论

3.1 分散剂对反相悬浮聚合合成SAP粒径及形貌的影响

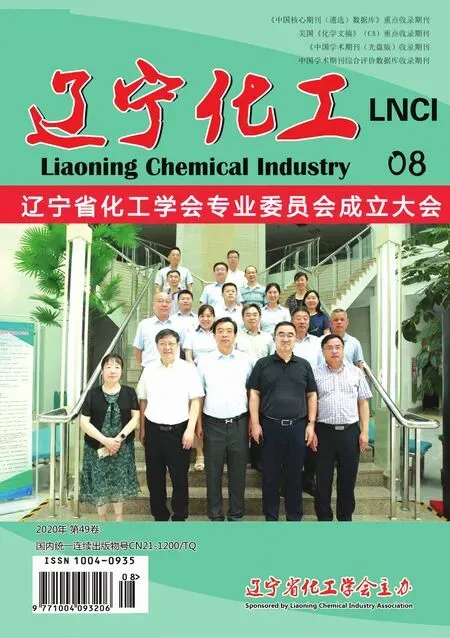

反相悬浮聚合是悬浮聚合的一种,该体系是非均相的热力学不稳定体系,决定反应平稳进行的因素有分散相与连续相的比例、搅拌速度、引发剂和单体浓度、搅拌桨形状和分散剂种类等多种因素。在小试中除了分散剂以外,其他工艺参数均可以根据生产经验进行相对容易地控制。然而,分散剂是决定平稳聚合反应,尤其是决定粒径形貌的关键因素。用于卫生材料的高吸水性树脂,通常要求粒径范围在150~600 μm之间,使用常规的表面活性剂类分散剂如Span、Tween类虽然能够使聚合反应平稳进行,但所得树脂粒径过细,吸水后的树脂形如“面糊”,无干爽性,也就没有实用价值。所以分散剂不仅可以实现悬浮聚合平稳,防止发生聚并、沉淀,更重要的是获得较大颗粒的粒径。表1给出了采用不同种类的分散剂在平行操作实验条件下的结果对比数据。由表1可以看出,复合S20和聚乙烯蜡1105A时可以得到稳定性好、粒径大、颗粒聚集状态类似覆盘子状的SAP产品,如图1所示。

分散剂用量小,但90%以上吸附在界面上,厚度大约60~2 000 nm[8],界面黏度较大。悬浮聚合与乳液聚合不同,要求分散剂分散能力和保胶能力两个参数,通常可以采用两种以上的分散剂复配满足这两个性能参数的要求。反相悬浮聚合形成油包水的小液滴主要靠分散剂的“分散能力”,通过选择合适的HLB值和控制适当的量,不至于让体系形成过于细小的乳液,该功能主要靠S20 实现;聚乙烯蜡1105A是一种马来酸酐接枝的大分子表面活性剂聚乙烯蜡,酸值为60 mg KOH·g-1,保胶能力主要由1105A提供,其分子链比S20 长,根据其平均相对分子质量1 500左右,其链上100多个碳原子,其亲油性更强,吸附在水性液滴表面形成比S20 更“坚韧”的胶膜,较大的相对分子质量产生更大的空间位阻,起到较好的防止液滴在搅拌过程中聚并黏连的作用,有利于聚合体系的稳定,如图2所示。二者协同作用制备的SAP有两个优点:①形成的SAP颗粒表观粒径较大,吸水后不是超细粉,有利于干爽性;②可以形成类似“覆盆子”果实结构的SAP颗粒,其实际上是多个小球黏附在一起形成的团聚体,保留了较大的表面积,吸水速度快。为此,分散剂采用“S20+聚乙烯蜡1105A”组合。

表1 采用不同分散剂时吸水树脂合成效果对比

图1 不同分散剂对聚合产品形貌的影响

图2 S20和1105A的吸附示意图

3.2 反相悬浮聚合合成SAP粒径及形貌的影响

悬浮聚合的油水相比通常用体积比,尽可能提高水相比例有利于提高生产效率。根据实验得到,当油水比为2∶1时的粒径比油水比为3∶1时的粒径大。图3为分散剂用量占水相质量0.6%(S20与1105A各占一半)时的SAP形貌。油水比例增大,最终产物粒径减小,粒径分布变窄。这是由于油水比例增大有利于体系稳定的缘故。因此在油水比增大时,水性体系分散更加均匀,反应也更加稳定,产物粒径变小。考虑到生产效率,采用油水相体积比用2∶1 更合适。

图3 油水相体积比对粒径的影响

3.3 搅拌转速的确定

搅拌对体系影响很大,同时影响SAP微球的粒径。本实验采用四氟二叶锚式搅拌桨,当搅拌转速在400~500 r·min-1时,反应可以稳定进行,获得的SAP粒径较大;当转速低于300 r·min-1时,聚合体系可能会发生聚并形成凝胶沉淀导致反应失败;搅拌转速大于500 r·min-1时,剪切程度剧烈,对体系的稳定性反而下降,且导致粒径进一步变细。所以,搅拌速度确定在400~500 r·min-1。

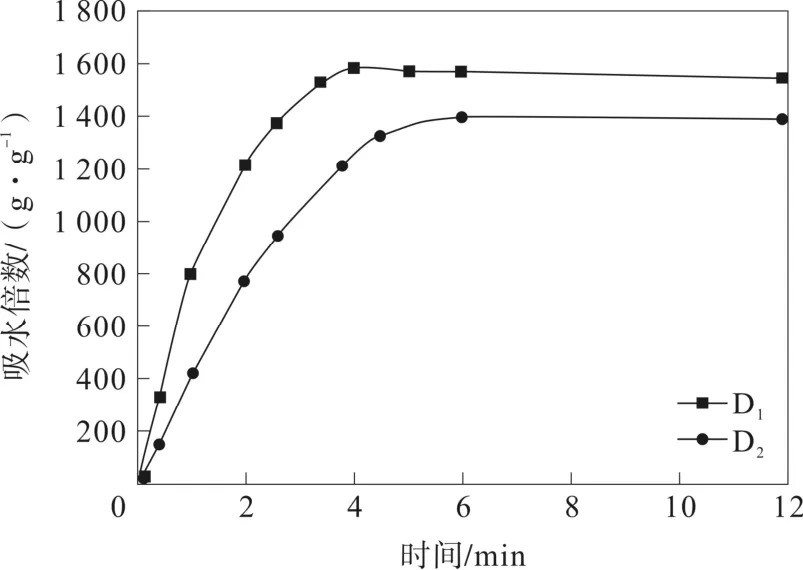

3.4 SAP粒径对吸水速率的影响

如图4所示,粒径减小时,吸水速度明显加快,当SAP颗粒粒径在200 μm以下约3 min可达到饱和吸水量,而当其颗粒粒径在200~400 μm之间则达到饱和吸水量需要5 min。由此可见,在一定范围内调节粒径,可以改变吸水性能,提高吸水速度。

图4 粒径对吸水速度的影响

4 结 论

选择S20和1105A 两种复合分散剂,实现粒径可控的高吸水树脂反相悬浮聚合平稳的进行。所得的树脂颗粒具有“覆盆子型”团簇珠粒形貌,微观上是由数十个细粒黏合起来的,这种高吸水性树脂具有较大的表面积、较小的膨胀半径,吸水速率比单个相当直径的球体吸水速度更快,并且团簇球珠吸水后不散开,保证了干爽性。